2.1 车间物联架构 |

|

制造系统控制结构是制造系统设计过程中需要考虑的一个重要因素,它将直接影响整个系统的性能和生产的效率。常见的制造系统控制结构有以下三种。

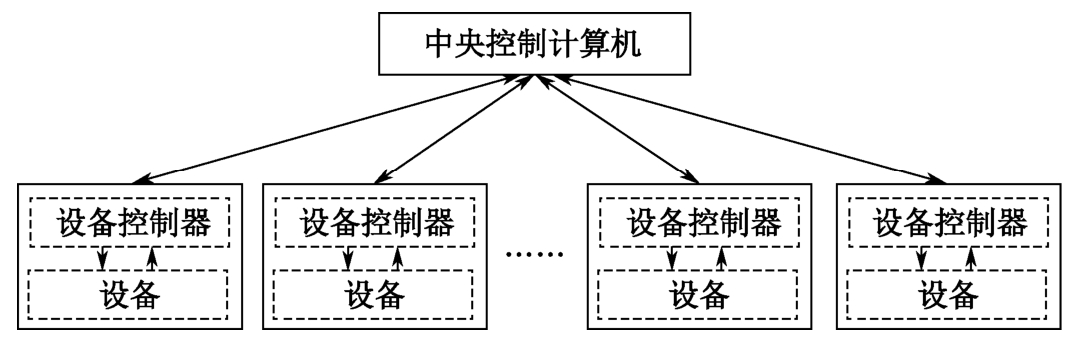

集中式控制结构如图 2-1 所示。中央控制计算机是整个制造系统的核心,系统所有数据的处理、生产调度任务分配和系统监控等功能都在中央控制计算机上完成,产生的决策指令则由各个设备控制器进行执行。

图2-1 集中式控制结构

集中式控制结构的优点如下。

● 易于实现全局优化;

● 需要的控制器少,实施方便。

集中式控制结构的缺点如下。

● 可扩展性和柔性较差;

● 中央控制计算机承载负荷大。

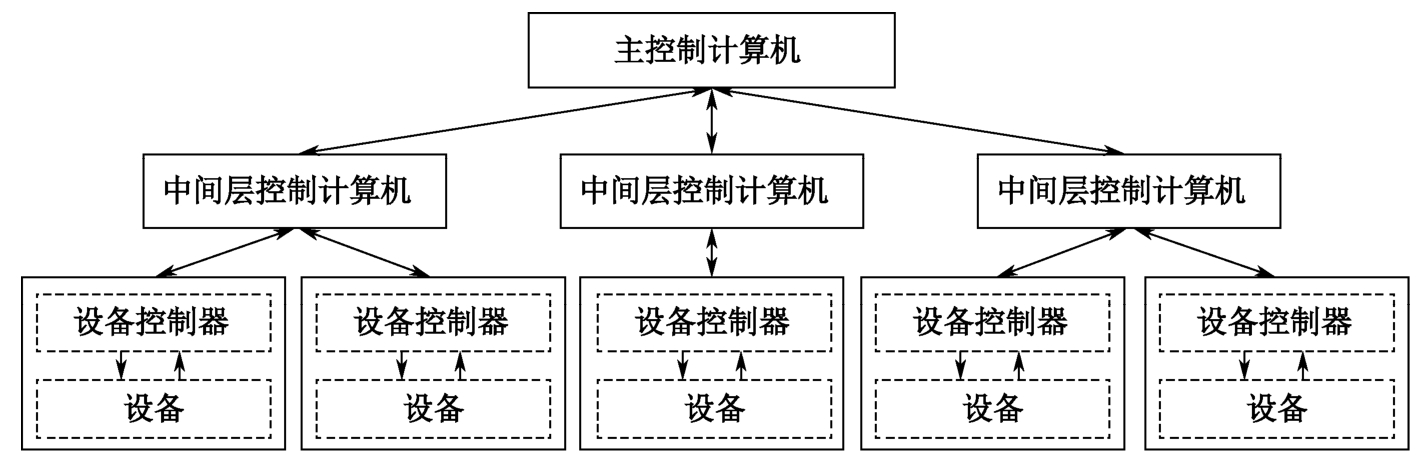

集中式控制结构难以适应车间制造系统不断增加新的设备资源的情况,因此分层递阶控制结构出现了,如图 2-2 所示。分层递阶控制结构采用自上而下的控制方式,将制造系统的控制功能进行分解,使得控制任务分摊到不同的控制器上。上层决策命令一层层向下发送,直到最终的设备控制器;设备生产状态也一层层向上反馈。最高层是由一台主控制计算机负责全局目标的规划。

图2-2 分层递阶控制结构

分层递阶控制结构的优点如下。

● 相比于集中式有较高的可靠性。

● 降低了整体控制的难度。

分层递阶控制结构的缺点如下。

● 控制层数较多,对环境变化反应缓慢,导致工作效率低和灵敏性差;

● 上层故障时,下层不能正常工作。

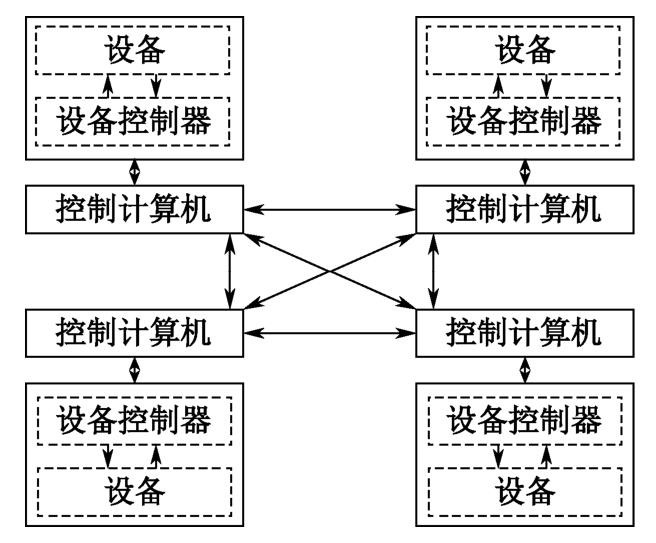

分布式控制结构如图 2-3 所示。它把制造系统中的设备资源当成一些独立的个体,并且不存在从属关系。个体间建立了通信网络,当系统中有新的生产任务到达时,个体之间进行通信,并协商出任务分配的方案。分布式控制结构有效提升了系统的适应性和自治性。

图2-3 分布式控制结构

分布式控制结构的优点如下。

● 高可靠性和扩展性好;

● 实体有充分的自治权,易于维护和修改;

● 可以采用模块化开发系统软件,开发周期短。

分布式控制结构的缺点如下。

● 难以实现全局优化;

● 需要高效的通信网络支持。

通过上述对三种制造系统控制结构的分析可知,分布式制造系统具有高可靠性、高柔性和扩展性好的优点,易于实现对制造系统的改造。分布式控制结构通常以 MAS 的形式实现,由于各设备资源个体具有良好的自治性和反应性,使系统能够快速响应扰动事件。目前,分布式控制结构已成为物联制造系统的主要控制架构。

近年来,伴随互联网技术和大数据的快速发展,诸如云计算、工业云、云制造、智能制造云端化等理念不断兴起。国内很多企业也推出了一些云计算平台产品,如阿里巴巴的阿里云、百度的百度云、中国移动的大云平台、华为的云帆计划等。当前对云制造的研究工作已有较多成果。李伯虎等人提出了一种面向服务的网络化制造新模式—云制造;张映锋等人研究了制造加工设备云端化封装与云端化接入方法,使得制造过程信息透明和实时可访问;刘强等人设计了云制造服务平台的访问控制模型,定义了系统级别的宏安全策略及访问控制与响应的流程;张霖等人研究了云制造模式下分散资源的感知、虚拟接入、服务化和云服务部署等关键问题。随着云技术的不断提升,将云技术运用到制造系统中已成为趋势。

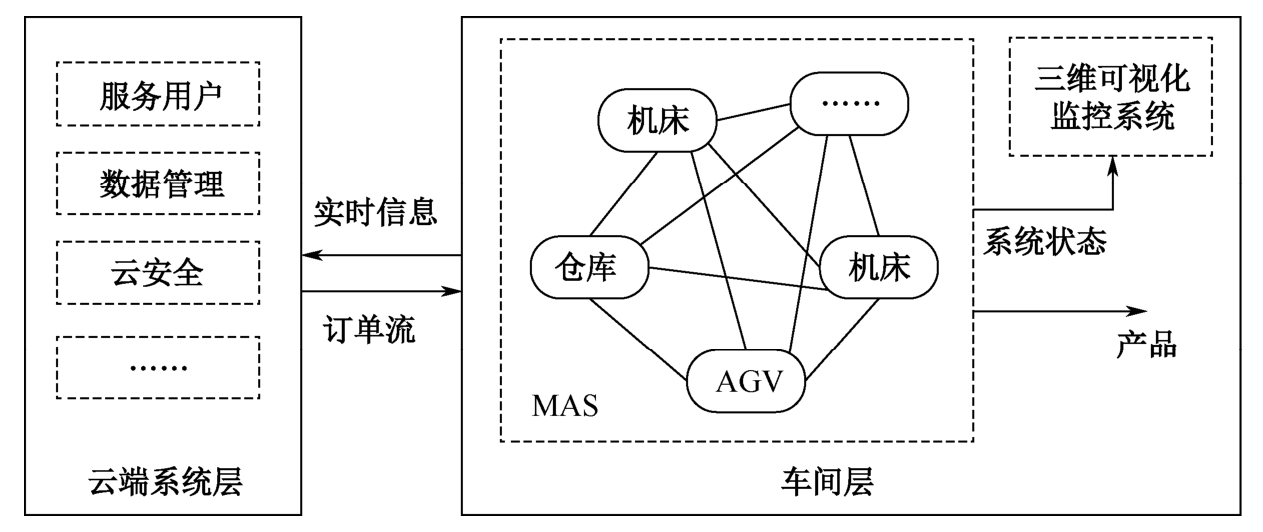

图2-4所示为一种基于MAS分布式控制结构的自治物联调度系统架构。其结合云技术,将车间层物联系统与云端系统相融合,实现制造云端化。

图2-4 物联调度系统架构

该物联调度系统分为车间层和云端系统层两层。该系统将传统车间中ERP(Enterprise Resource Planning,企业资源计划)的功能集成到云端系统,云端系统可以服务于客户,客户在云端定制的订单经系统排产后直接下达车间生产。对于受扰动因素影响最大的车间层,采用MAS实现分布式控制。同时将MAS运用在车间调度上,具有计算速度快、实时性高等优势,使车间系统能够快速响应各种扰动事件,有利于提升车间层制造系统的适应性、自治性和可重构性。

在该物联调度系统架构中,云端系统层主要负责订单的收集、预排产及状态追踪;车间层主要负责实际生产调度和运行,并对车间系统运行状态进行三维可视化实时监控。