高压直流断路器按照开断方式通常分为机械式直流断路器(包括无源型和有源型直流断路器)、全固态式直流断路器、混合式直流断路器和限流式直流断路器。虽然固态式直流断路器也属于限流式直流断路器的一种,但由于目前固态式直流断路器较为普遍,且受关注程度高,因此单独划分。

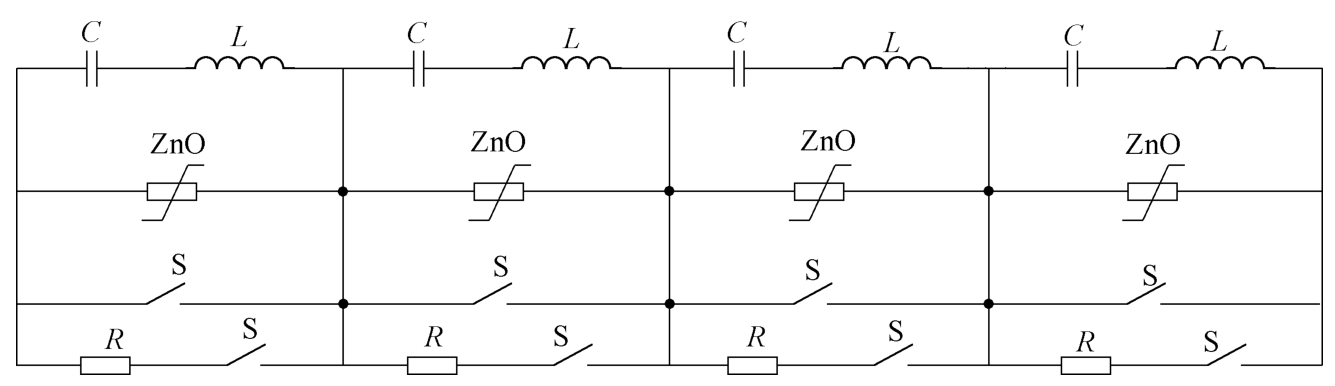

自20世纪80年代以来,高压直流断路器的研究就已经进入了鼎盛时期,B.Bachmann等研制了基于无源直流开断原理的500kV压缩空气高压直流断路器,如图3-2所示 [11] 。该断路器由四个相同的开断模块串联组成,分别在开断过程中承受高电压。500kV压缩空气高压直流断路器包含空气断路器、转移支路电容器 C 、转移支路电抗器 L 、能量吸收装置的氧化锌避雷器ZnO和合闸电阻 R 。该断路器在太平洋线路的Celilo试验站试验成功,如图3-3所示。该直流断路器能在400kV额定电压下开断2.2kA直流电流 [11] 。同一时期A. Lee等研制的500kV气吹式SF 6 高压直流断路器如图3-4所示。SF 6 高压直流断路器能成功开断2.2kA直流电流 [12] 。S. Tokuyama等在1985年研制的无源型SF 6 高压直流断路器能在交换电压400kV、恢复电压250kV条件下成功开断8kA,吸收能量75MJ [13] 。S.Yanabu等在2001年研制了开断能力为3500 A的无源型直流断路器 [14] 。

无源型高压直流断路器具有成本低、损耗低、可靠性和稳定性高等优势,为20世纪80年代直流开断领域的主要研究对象。然而无源型直流断路器的开断能力较低,开断时间长,无法满足柔性多端直流系统快速开断短路电流的要求。

图3-2 500kV压缩空气高压直流断路器拓扑结构图

图3-3 500kV压缩空气高压直流断路器照片

图3-4 500kV SF 6 高压直流断路器结构图

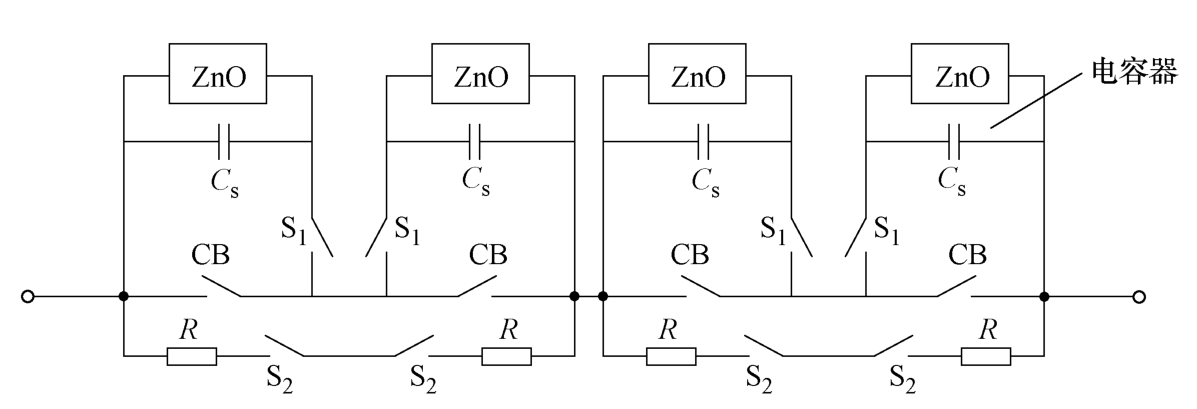

有源型直流断路器的并联辅助回路与无源型相似,不同的是回路中的电容 C s 有一个预充电过程,通过电容放电强迫电流过零。日本三菱公司在2014年通过仿真分析了额定电压为320kV、额定电流为500A、开断电流为16kA、10ms开断的有源型高压直流断路器,拓扑结构如图3-5所示。日本三菱公司通过仿真研究了该高压直流真空断路器在开断不同电流(500A~16kA)时的特性,K.Tahata等对该直流真空断路器的直流开断特性进行了进一步研究 [15] 。

图3-5 日本三菱公司有源型高压直流断路器拓扑图

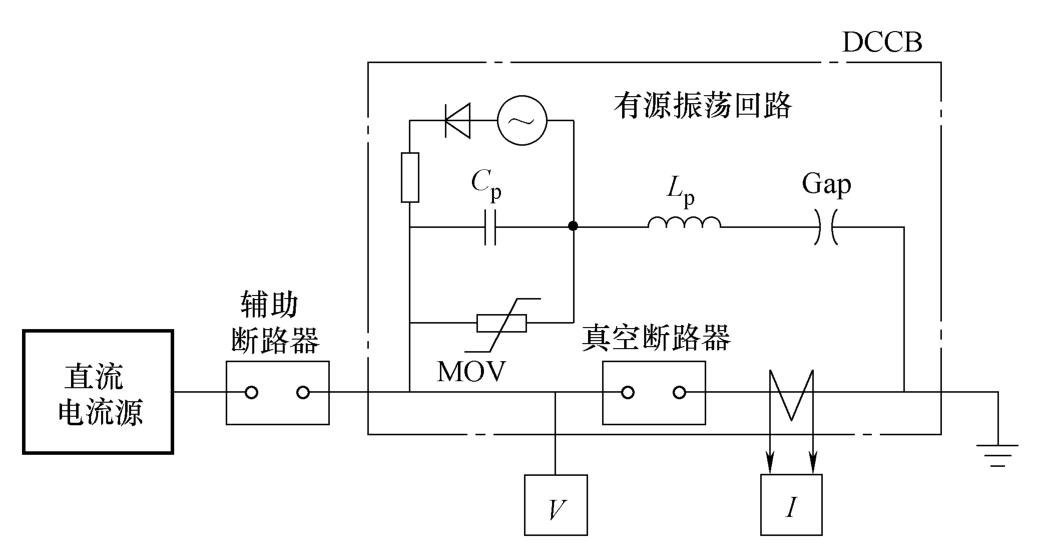

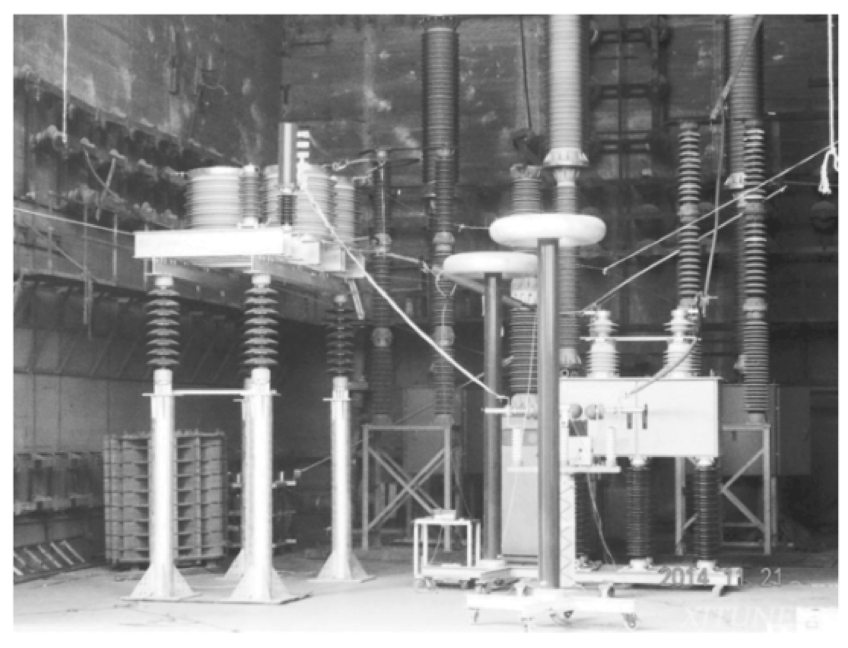

我国近几年在高压直流断路器研究领域取得了飞速的发展。2014年11月,由南方电网科学研究院、西安交通大学和西安高压电器研究院共同研制的55kV基于人工过零技术的高压直流断路器单元样机如图3-6所示,在中国高压电器质量监督检验中心通过试验,成功开断16kA电流,开断时间小于5ms [16] 。L.Wang等通过仿真研究分析了剩余纵向磁场对有源型直流真空断路器开断过程及开断特性的影响,为研究直流真空断路器的开断特性提供了理论依据 [17] 。

图3-6 试验中的高压直流断路器单元样机

有源型直流断路器开断电流值较大,开断时间短,但控制回路和充电回路结构复杂,价格高于无源型直流断路器。有源型直流断路器受单个真空灭弧室绝缘水平的限制难以在高压直流系统中使用。随着高压直流多端系统和柔性直流输电系统的快速发展及直流电网的建成,直流系统短路故障电流幅值、上升率和直流开断功率总体呈上升趋势,对高压直流断路器在大功率直流快速开断方面提出了更高的要求。上述机械式高压直流断路器由于开断能力有限、开断时间长和额定电压较低等原因不能直接应用于柔性多端高压直流输电系统。

全固态高压直流断路器是指断路器的开关器件为半导体器件,断路器中无机械运动部件。20世纪70年代,全固态式直流断路器以晶闸管(SCR)作为开关器件。20世纪80~90年代,固态断路器的开关器件以全控器件为主。相对机械式直流断路器,固态式直流断路器具有无触头、投切快速、无弧无噪声和投切时刻准确可控等优点,适用于直流输电网和配电网等速动性要求高的场合。但全固态式直流断路器的成本和通流损耗均远高于机械式直流断路器。全固态式直流断路器的主要研究内容为断路器中电力电子器件的关断特性、额定电流通流特性、电压耐受特性和动态均压均流特性等。

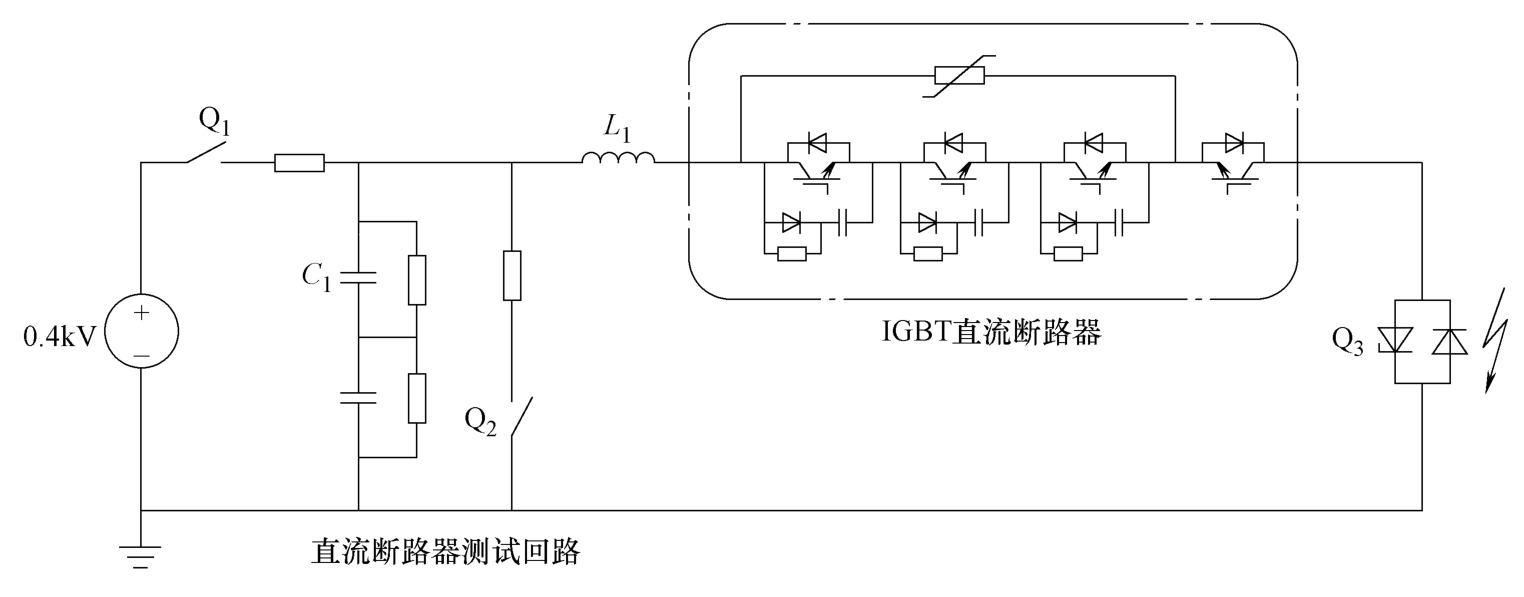

1983年日本东芝公司开发了基于晶闸管器件的固态直流断路器,额定电流3kA,额定电压1.5kV,开断能力50kA [18] 。2005年美国电力电子系统研究中心研制出电压电流为2.5kV/1.5kA和4.5kV/4kA的直流全固态断路器样机。2011年J.Hafner和B.Jacobson提出由IGBT器件和并联的能量吸收回路组成的高压直流断路器。该直流断路器由3个串联的4.5kV的IGBT模块和并联的能量吸收装置组成。图3-7为该全固态式高压直流断路器的测试回路。测试结果显示IGBT模块能在微秒级内开断电流,将电流转移到能量吸收支路 [19] 。图3-7中第四个IGBT模块以相反的主电流方向连接,用来验证IGBT模块中反并联二极管的功能。M.Rahimo等在2014年研究出利用电力电子器件IGBT强迫换流的全固态直流断路器 [20] 。该直流断路器用IGBT关断直流故障电流后,将电流转移到并联的氧化锌避雷器吸能元件,完成直流短路电流的开断。随后,M.Rahimo等研究出比IGBT电力电子器件具有更高开断能力的BIGT(Bimode Insulated Gate Transistor)器件 [21] 。BIGT将P+引入IGBT阳极再与RC-IGBT结合形成,BIGT的电压电流耐受能力均高于IGBT器件 [39] 。用BIGT器件通过3串6并组成的全固态式直流断路器可以实现在13.5kV额定电压下开断19.1kA,其开断能力优于IGBT,约为IGBT的2倍 [22] 。该全固态式直流断路器的开断时间极短,仅为0.4ms,但由于该断路器在高电压大电流下需要大量电力电子器件串并联,成本太高,且在高电压下运行时损耗极大,因此不适合在高压直流系统使用。

图3-7 全固态式高压直流断路器的测试回路

在高电压大电流系统,全固态式直流断路器需要大量器件串联,极大地增加了断路器的通态损耗。在高压直流系统,通常全固态式高压直流断路器的通态损耗高达电压源型换流器损耗的30%,极大的通态损耗和昂贵的造价限制了全固态式直流断路器在高压直流系统的应用。

混合式直流断路器多指将机械开关与电力电子器件相结合的直流断路器。混合式直流断路器结合了机械式断路器与固态式断路器的优点,克服了二者缺点,具有通态损耗小、开断时间短、无关断死区、开断快速可控、无弧(微弧)、无噪声、寿命长和无需特定的冷却设备等优点,能满足柔性多端直流输电系统快速开断的要求,具有广阔的应用前景。

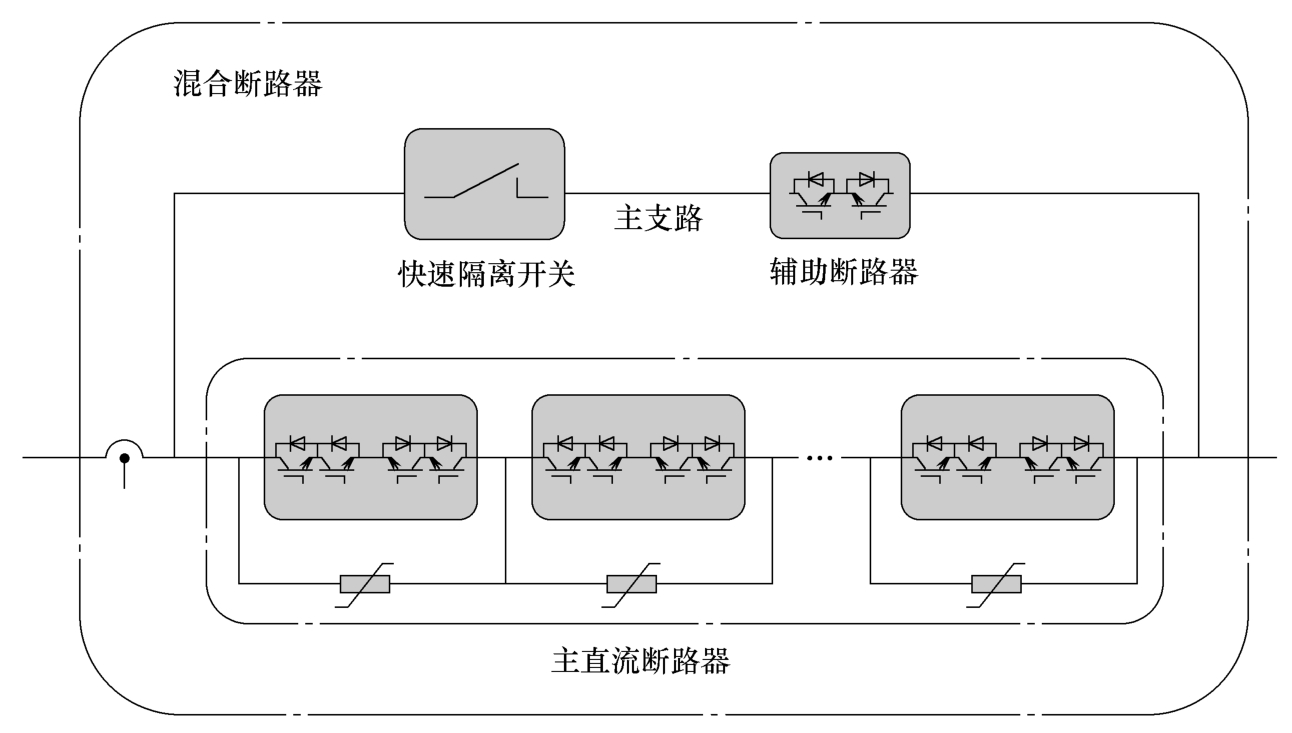

自2012年起,具有大功率快速开断能力的混合式高压直流断路器应运而生。ABB公司率先研制出混合式高压直流断路器,如图3-8所示。其额定电压320kV,额定电流2kA,开断故障电流16kA,开断时间仅需5ms [23] 。该混合式直流断路器的工作原理为:在稳态运行时,由快速隔离开关及少量IGBT器件来导通负荷电流;发生短路故障时,主支路的IGBT器件闭锁,电流全部转至主直流断路器后打开快速隔离开关,确保主支路处于断开状态;然后闭锁转移支路关断故障电流;最后由耗能支路吸收故障能量,并抑制分断过电压。

图3-8 ABB混合式高压直流断路器拓扑结构图

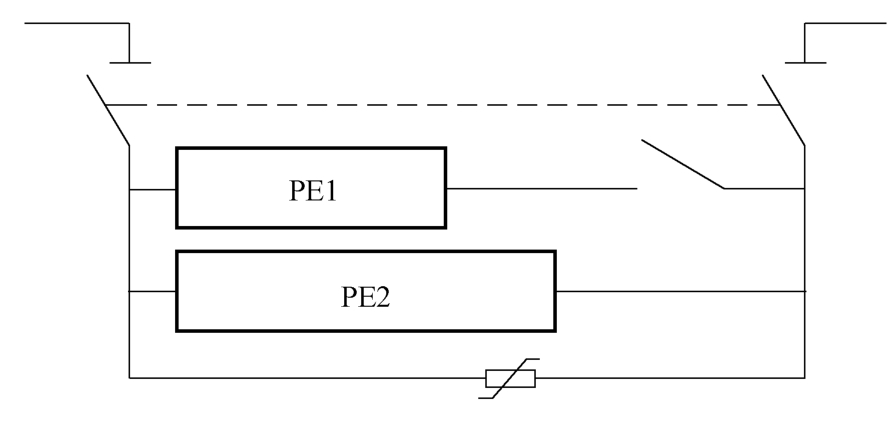

阿尔斯通公司在2014年研制了额定电压为120kV的超快速机电一体化混合式直流断路器,额定电流1.5kA,开断短路电流值为7.5kA,短时耐受电流大于3000A,冲击耐受电压大于650kV,开断时间5ms [24] 。图3-9为阿尔斯通公司研制的超快速机械电子式直流断路器的原理图,原理图从上到下依次为:两相隔离开关;由电力电子器件(PE1)和超快速隔离开关组成的低电阻分支;由电力电子器件(PE2)组成的辅助分支;由氧化锌避雷器吸收装置构成的吸收能量分支。

图3-9 阿尔斯通超快速机械电子式直流断路器的原理图

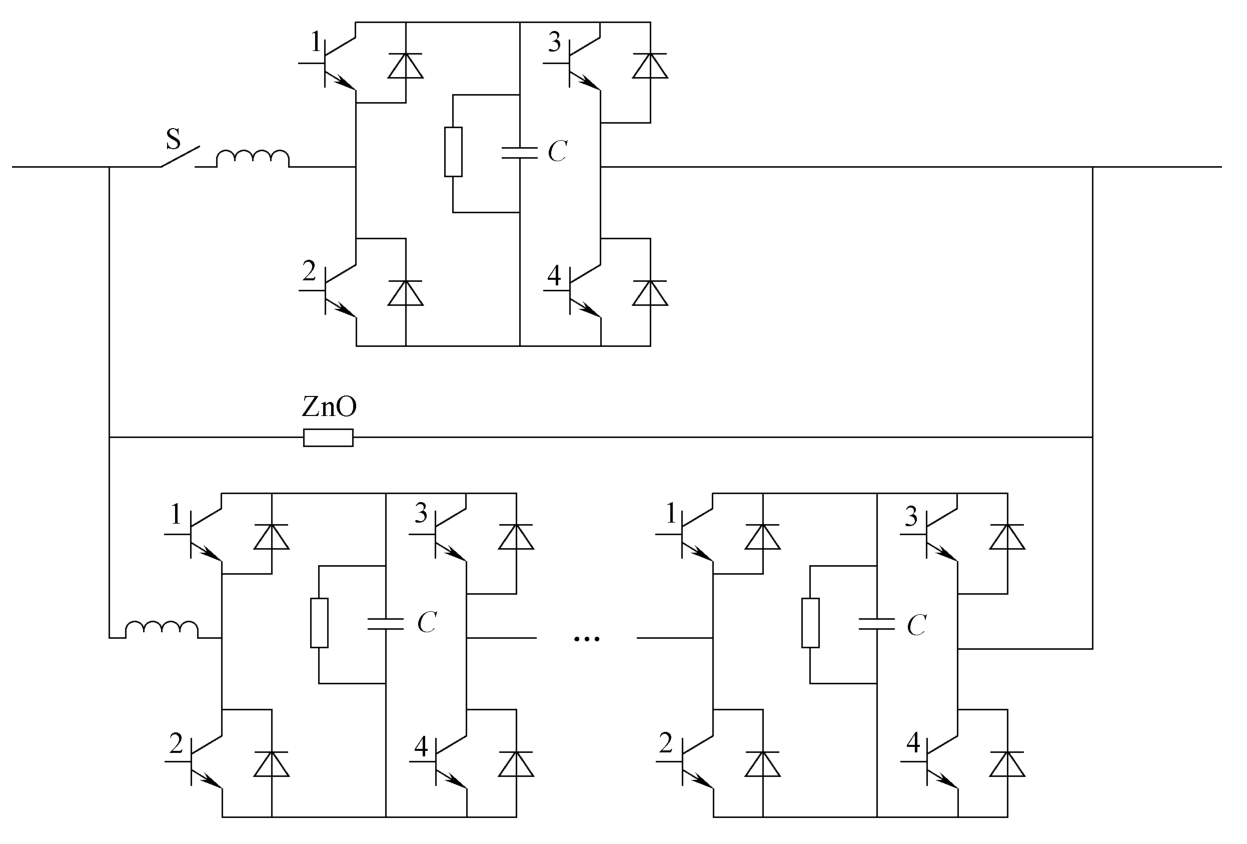

2016年全球能源互联网研究院(联研院)直流输电技术研究所自主研发并授权生产了世界首套200kV高压直流断路器,该断路器拓扑结构如图3-10所示。该高压直流断路器包含主支路、转移支路和耗能支路:主支路由超高速机械开关S和少量IGBT全桥模块(图中1,2,3,4)串联构成,用于导通直流系统负荷电流;转移支路由多级IGBT全桥模块串联构成,用于短时承载直流系统故障电流,并通过换流将电容串入故障回路,电容器 C 建立暂态分断电压;耗能支路由多个避雷器组并联构成,用于抑制分断过电压、吸收线路及平波电抗器储存能量。该高压直流断路器采用超高速机械隔离开关与大功率IGBT全桥级联组件相结合的技术路线,解决了固态直流断路器高损耗的缺陷,突破了机械断路器开关速度的局限,实现了双向故障电流的快速断开。该高压直流断路器已成功应用于舟山五端柔性直流输电工程,可在3ms内开断20kA的短路故障电流 [25] 。

图3-10 联研院级联全桥高压直流断路器拓扑结构图

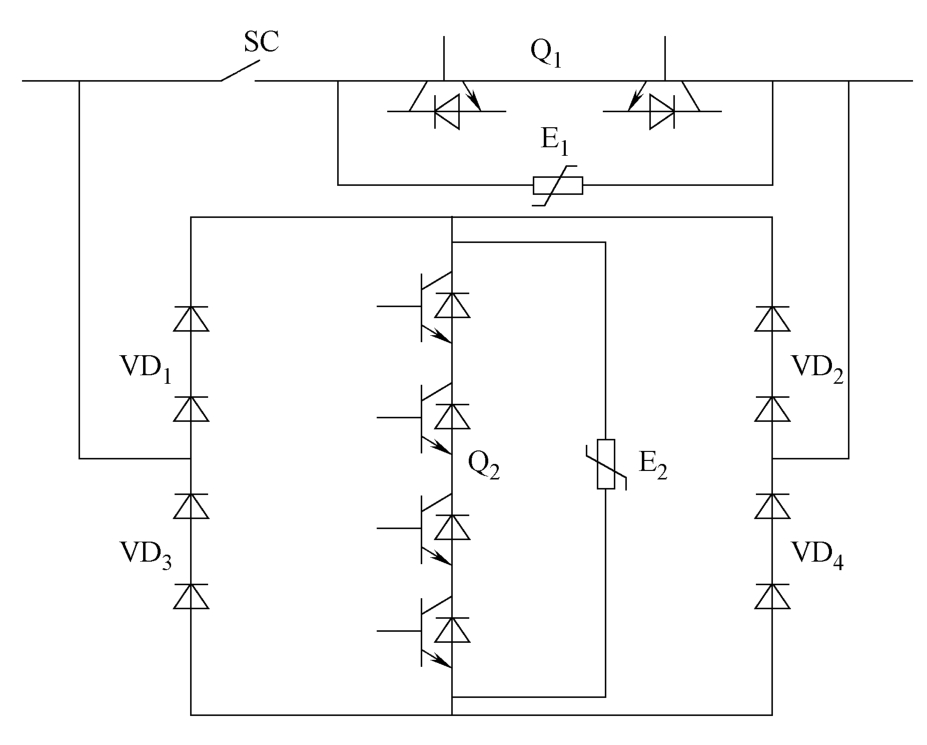

2016年底南瑞继保公司提出采用整流型H桥拓扑结构的混合式高压直流断路器,其拓扑结构如图3-11所示。该断路器由快速隔离开关(SC)、辅助断路器(Q 1 )、整流型H桥拓扑结构中的主断路器(Q 2 )、二极管(VD 1 ~VD 4 )和能量吸收装置(E 1 和E 2 )组成。该断路器的额定电压为500kV,开断电流为20kA,开断时间不超过3ms。该直流断路器采用整流型H桥拓扑结构,具备双向分断能力,设备成本比采用级联全桥式断路器低,且具备重合闸功能。目前我国积极开展国家重点研究直流断路器项目计划,研究内容主要集中在机械式直流断路器和混合式直流断路器方面。

混合式直流断路器兼具开断速度快、正常工作时损耗较低的优势,目前被认为是较为有效的直流开断方式。但在高压直流输电网络,混合式直流断路器需要大量的电力电子器件串并联,电力电子器件的动态均压均流特性较差、可靠性较低及成本高的问题仍然是亟待解决的难题。在高电压大电流直流系统,为了提高开断电流值必须对电力电子器件进行并联,为了承受高电压又必须进行串联,并联的动态均流和串联的动态均压问题使器件易损坏,可靠性降低。大功率电力电子器件的故障损坏率高、电流耐受能力弱,而且混合式直流断路器的成本和通态损耗均高于机械式直流断路器。

图3-11 南瑞继保整流型H桥高压直流断路器拓扑结构图

目前直流电网容量不断增加,短路电流水平也随之增加。对于柔性多端直流输电系统,由于线路的平波电抗器较小,短路故障电流上升速度快,可在几毫秒内达到几十千安培。使用限流式直流断路器可以迅速限制短路电流的幅值和上升率,提高电力系统的安全稳定性和电网的运行灵活性 [26,27] 。柔性直流输电系统换流站中的功率器件过载能力低,能承受的d i /d t 、d u /d t 有限,使用限流式直流断路器能降低系统短路电流幅值,有效防止短路故障对功率器件造成损坏。短路直流限流器根据其构成原理通常分为PTC(Positive Temperature Coefficient)非线性电阻限流器 [28] 、磁元件限流器 [29,30] 、固态限流器、液态金属限流器 [31] 、限流熔断器、超导限流器以及各种混合式限流器 [28] 。PTC非线性电阻限流器利用自身电阻随温度变化的特性限流,但由于恢复时间过长,无法在具有快速重合闸要求的系统使用 [28],[32] 。磁元件限流器用于交流系统。液态金属限流器的饱和蒸气压力低,无毒,但在限流过程中产生电弧。目前较为常用的直流限流器有固态限流器和超导限流器,由于固态限流器较为普遍,且受关注程度大,因此单独划分为全固态式直流断路器。超导限流器具有通态损耗低、限流能力强及反应速度快的特点,为目前限流器的研究热点。

新型高温超导材料的快速发展促进了直流超导限流技术的发展。超导限流器在直流输电系统能限制交流电压的下降和直流电流的激增 [33] 。在柔性直流输电系统,直流超导限流器可以快速限制短路电流幅值,遏制系统电压的下降,为直流断路器提供充足的开断时间,降低对直流断路器快速机构的要求,同时降低直流断路器的成本、体积和开断难度 [34-36] 。柔性多端直流系统中换流阀的抗过热、抗冲击和抗干扰能力较弱 [37] ,直流超导限流器能限制短路故障电流幅值,减少短路电流对系统功率器件的冲击,起到保护系统设备的目的。

超导故障限流器有多种结构,包括电阻型、电抗型、桥路型、饱和铁心型和变压器型等 [38] 。根据限流方式的不同,直流超导限流器通常分为电阻型超导限流器和电抗型超导限流器。电阻型超导限流器通常由高温超导带材绕制的线圈组成,利用超导材料的失超电阻来限流 [39] 。电阻型超导故障限流器在直流系统正常运行时,超导限流器处于超导态,不产生额外的功率损耗。当直流故障发生后,故障电流超过超导材料的临界电流,超导材料立即失超,变为大电阻材料,快速消耗能量,有效降低直流线路过电流,遏制电压下降。在两极短路故障中,超导限流器的失超电阻还能改变故障回路的阻尼特性,避免直流电压振荡过零,防止交流侧设备和续流二极管受到过电流的冲击 [40] 。当直流系统安装直流超导限流器后,系统中的功率设备无须承受短路电流的冲击。在多端直流系统中,超导限流器能迅速限制系统的短路故障电流,在正常通流时几乎无损耗,不影响直流系统的正常运行 [41,42] 。

随着直流系统的发展和系统短路电流值的升高,直流超导限流器的应用越来越受重视。LANL和西屋电力公司在1983年生产了可交直流两用的电抗型超导限流器 [43] 。中科院电工研究所于2005年研制出一台可用于直流系统的额定电压为10.5kV、额定电流为1.5kA的桥路型样机 [44] 。U.A. Khan等提出了一种新型的混合式超导断路器,将超导限流器和混合式直流断路器相结合,通过仿真研究其原理和在直流系统的作用 [45] 。Y.Matsuzaki提出通过饱和铁心保护失超的超导线圈的方法 [46] 。L. Chen等对比分析了电阻型和电抗型超导限流器在柔性直流输电系统的限流特性 [34] 。B.T. Li等通过仿真研究了饱和铁心型超导限流器在柔性直流输电系统的限流效果和作用 [35] 。L. Chen等通过仿真研究了耦合型超导限流器在高压直流系统的限流特性 [36] 。Koyanagi等研究了4根YBCO高温超导带材在电流为10.4kA下的直流限流特性 [47] 。Villard等研究了YBCO在500A/s电流上升率下的限流特性 [48] 。目前直流超导限流器的研究尚处于起步阶段,实验研究多集中在低电压、电流在10kA以下的情况。在中高电压等级以仿真研究为主,对高温超导带材限流失超特性的研究并不系统和充分,因此亟需直流超导限流技术详细系统的实验和仿真研究。B. Li和P. Chang等认为电阻型超导限流器是高压直流输电系统和柔性直流输电系统中最合适的选择 [29,34] 。相比于其他限流技术,电阻型直流超导限流技术具有以下优势:①集检测、转换和限流于一身,无须控制电路;②反应迅速,百微秒级的响应速度;③系统正常运行时对系统无影响,无损耗 [50] ;④具有限制极大短路故障电流的能力 [41] ;⑤限流阻抗大,限流程度深;⑥切断故障后能自动恢复,多次使用,可应用于具有自动重合闸要求的直流系统。

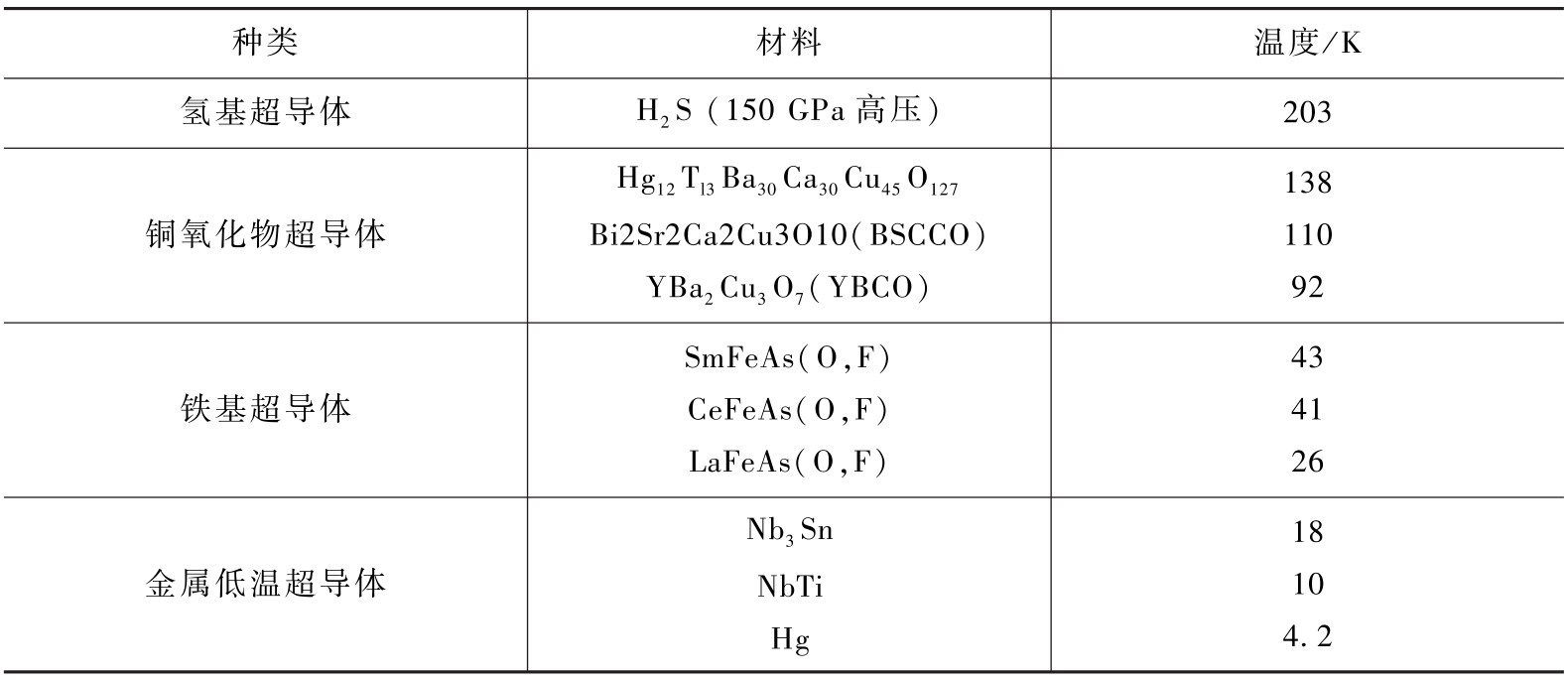

电阻型超导限流器的研究主要在超导带材上。卡尔·米勒和约翰内斯·贝德诺尔茨首度发现铜氧化物超导体并获得了1987年诺贝尔物理学奖,为高温超导材料的发现奠定了基础。1987年,美国华裔物理学家朱经武、中国科学家吴茂昆和赵忠贤相继发现钇钡铜氧(YBa 2 Cu 3 O 7 ,即YBCO)系材料,将超导的临界温度提高到90K以上,突破了麦克米兰极限,因此YBCO超导体也被称为高温超导体。1987年底,铊钡钙铜氧系材料的发现将超导临界温度提高到125K。从1986~1987年的短短一年多的时间里,超导临界温度提高了近100K。2001年,发现了非铜氧化物二硼化镁(MgB 2 )超导体,其临界温度为39K [30] 。2008年日本科学家发现了铁基氮磷族氧化物(LaFeAsO 1-x F x )其临界温度为26K,如果用稀土元素代替镧(SmFeAs[O 0.9 F 0.1 ]),其临界温度可提高到55K [51] 。2008年,吴茂昆发现铁基化合物(FeSe)在10K具有超导性,为铁基超导体的发展奠定了基础。2015年,Edwin Cartlidge发现,硫化氢在极度高压(不小于150GPa)的环境下,临界温度约为203K,硫化氢超导体是目前已知具有最高临界温度的超导体 [52] 。表3-3为目前主要超导材料的种类和对应的临界温度。

表3-3 主要超导材料的种类和对应的临界温度

电抗型超导限流器主要利用其电感限流,在直流系统,仅含有限流电感的超导限流器只限制短路电流上升率,不能限制短路电流的幅值。目前国内外对电阻型超导限流器的研究主要集中在高温超导材料上,包括提高高温超导带材的临界电流、失超电阻和耐受特性等。电阻型超导限流器具有结构简单、反应迅速(响应时间小于1ms)、失超电阻大、限流程度深、无交流损耗和受短路电流影响小等优点,尤其适用于易受高幅值、高上升率的短路电流冲击的直流系统。电阻型超导限流器受系统短路电流幅值影响较小,因此当系统短路电流值升高时,系统中其他的电力设备无须更换 [41] 。

目前高压直流断路器并没有统一的原理或方案,多国积极研究不同高压直流断路器的开断原理和拓扑结构,研究提高短路电流开断能力、减少直流断路器成本的方法 [3] 。高压直流开断技术的研究方兴未艾,其技术成熟度远低于交流开断技术,多国的研究人员仍在积极研究具有高开断能力、成本较低且能普遍应用的直流断路器。针对高压直流断路器开断极大短路电流的难题,先限流再开断的方式为解决该难题的关键手段之一,获得了充分的重视和认可 [53] 。