柔性显示和柔性电子是电子信息产业发展的重要方向,柔性显示屏可随意弯曲、折叠、拉伸,并且应具备质量小、体积小、功耗低等优点。柔性显示技术的实现,不仅与设计和制造技术的发展密切相关,各种关键材料的研发和产业化也起到了重要的支撑作用。柔性衬底对整个柔性器件起支撑和保护作用,对显示器的品质有重要影响,直接决定了器件的使用寿命。选择柔性衬底时,应该注意以下问题。

1.耐热性和高温尺寸稳定性

这主要包括玻璃化转变温度(>150℃)和热膨胀系数(<7 ppm/K)。器件中的关键组件(如TFT背板)的工艺温度决定了衬底材料的最低耐热要求。目前在柔性OLED中最常见的TFT技术包括非晶硅、低温多晶硅、有机TFT和氧化物TFT四种。低温多晶硅技术工艺中,从非晶硅到多晶硅的转化温度往往高达400℃~500℃,即衬底需要经受400℃以上的高温,这对柔性衬底的耐热性提出了较高的要求。柔性OLED对衬底的耐热性还体现在高温尺寸稳定性(低热膨胀系数)方面,如果尺寸稳定性得不到保障,制备器件时会造成衬底受热翘曲。因此,用于柔性衬底的聚合物热膨胀系数应小于7 ppm/K。

2.柔韧性要求

柔性衬底既要具有一定的机械强度,又必须具有一定的柔韧度,才能满足柔韧性OLED屏的实际使用要求。

3.隔绝水氧能力

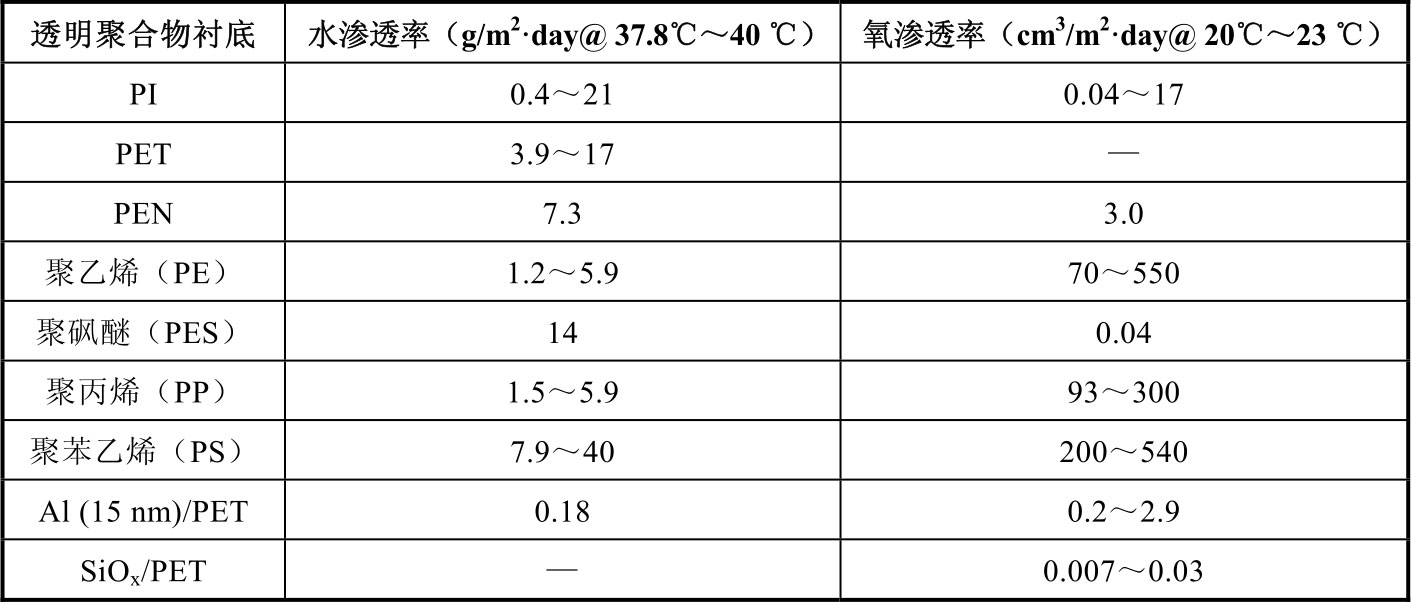

柔性OLED长期暴露于水氧环境中,寿命会显著降低,因此柔性衬底要具有较低的水氧透过率。众所周知,OLED比液晶显示的要求高很多。一般认为,OLED寿命需达到10 000小时以上,水透过率需低于10 -6 g/m 2 ·day,氧透过率需低于10 -5 cm 3 /m 2 ·day。聚合物材料隔绝水氧能力较差,水氧透过率一般在10 0 ~10 2 量级。因此,在实际应用中,聚合物衬底表面必须采用氧化硅等阻隔水氧层来抑制水氧侵蚀。

4.表面粗糙度

衬底的表面粗糙度、清洁度等表面质量决定了水氧阻隔层和导电层的完整性。衬底的表面缺陷不仅会影响多层结构的完整性,还会导致材料在弯曲时开裂。众所周知,金属衬底表面粗糙度较大,就算抛光后也难以达到令人满意的效果。为满足要求,通常是在表面涂上一层平坦化层。通常,柔性衬底的均方根粗糙度需要低于5 nm。

5.光透过性

OLED是将电能转换成光能的半导体器件。因此,高的光透过率是高性能OLED器件的必备条件,这样才能保证尽可能多的光从器件中发射出来。同时,降低其本身的发热量,有助于提高器件的运行寿命。

6.化学稳定性

衬底在加工和清洗过程中,会接触很多化学溶剂,如丙酮、乙酸乙酯、过氧化氢等,要保证接触这些溶剂时衬底性能不发生改变,进而保障之后各种功能层的有效制备。

聚合物衬底也称塑料衬底。聚酰亚胺(Polyimide,PI)、聚对苯二甲酸乙二醇酯(Polyethylene Terephthalate,PET)、聚萘二甲酸乙二醇酯(Polyethylene Naphthalate,PEN)、聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)等聚合物,是目前有机光电器件常用的柔性衬底材料。其中,PI是现有材料中耐温性最好的一类聚合物材料,同时还具有良好的化学稳定性和力学稳定性。聚合物柔性衬底的优势在于柔性好、透明、质轻、可实现卷对卷(Roll-to-Roll)工艺,可适应不同的使用情况。但以PI作为衬底材料也会引入一些新的问题,如表面粗糙度问题、衬底变形问题、水氧阻隔率较低问题、电极剥离问题等,以及制备柔性AMOLED时较高的工艺温度和柔性衬底较低的玻璃转化温度之间的矛盾。表4-1列出了常见透明聚合物衬底的水氧渗透率。

表4-1 常见透明聚合物衬底的水氧渗透率

以金属薄片作为衬底的主要优势在于,金属薄片的耐温性能要远高于塑料和玻璃,而价格远低于特殊耐温塑料材料。金属取材容易,同时金属薄片不存在水氧渗透的问题,非常适合用于制备柔性OLED。但金属薄片也存在诸多问题,其中最难克服的就是金属薄片的表面粗糙度较高,正由于这一限制因素,使得金属薄片的发展落后于其他材料。为降低金属薄片的表面粗糙度,通常采用传统的机械研磨抛光技术及近年来发展起来的电化学抛光技术。

超薄玻璃用于柔性器件的难点在于如何实现玻璃的超薄化,只有超薄化的玻璃才有可弯曲性。但超薄玻璃的韧性差、很脆、对裂纹缺陷非常敏感,且超薄玻璃的切割技术易引起边缘的微裂痕缺陷。Kian Soo Ong等人采用聚硅氧烷对超薄玻璃进行增强后可以改善其脆性,增强其弯曲性能。

在美国西雅图举办的2004 SID平面显示器件研讨会上,Lee等人以纸为衬底制备了柔性OLED器件。具体做法是在纸衬底上旋涂一层聚对二甲苯,再蒸镀镍作为阳极。该器件虽然性能低,但这一实验结果表明OLED器件几乎可以制作在任何衬底上。