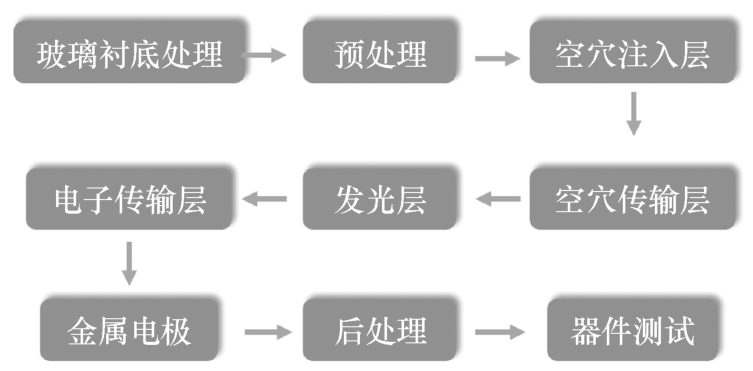

OLED的制备工艺实际上是功能薄膜工艺和表面处理工艺的结合。如图3-12所示是OLED的制作工艺流程图,制备器件的关键技术有有机功能层薄膜、金属电极及ITO透明导电薄膜和保护膜等的制备技术。器件的制备过程决定了器件性能的优劣,不同的发光材料需要不同的器件制备工艺。下面就以有机小分子和聚合物为例,简单描述有机电致发光器件的制备方法及工艺流程。

图3-12 OLED的制作工艺流程图

有机小分子OELD一般采用真空热蒸镀的方法进行制备,此类器件(以PMOLED为例)的阳极通常是采用ITO或FTO导电玻璃,其制备流程如下。

(1)首先对ITO玻璃进行刻蚀,制备所需要的阳极图形。

(2)进行图案化后的清洗工作。因为器件功能层厚度仅为几十纳米,粒径为微米级的灰尘或异物会造成有机材料无法形成连续薄膜并且影响薄膜表面的平整性,造成器件短路或者击穿;另外,ITO表面一些无机或有机沾染物会影响有机材料在ITO表面的附着性,降低器件性能。所以,OLED器件对ITO表面的洁净程度要求很高。基片清洗的方法有很多,如化学清洗法、超声波清洗法、真空烘烤法和离子轰击法等。本书介绍超声波清洗法,具体清洗过程如下。

先采用异丙醇、丙酮混合溶液冲洗基片表面,洗去灰尘和大块颗粒物。将基片放入含有5%左右洗涤剂的去离子水溶液中,加热至40℃,在70 kHz频率下超声波振荡15分钟,随后在40℃去离子水中超声清洗15分钟,然后在40℃丙酮中超声清洗15分钟,最后在常温异丙醇溶液中超声清洗15分钟。把经过超声处理后的ITO玻璃从异丙醇中拿出,用N 2 吹干待用。同时,为提高ITO阳极的功函数,通常把吹干待用的基片放入紫外烘箱中进行紫外光照射处理或进行等离子体轰击处理,在真空情况下送入蒸镀设备进行器件制备。

(3)把处理好的ITO玻璃衬底放入真空蒸镀腔中,当真空度达到3 × 10 -4 Pa以下(真空度越高越好)时开始蒸镀各个有机半导体功能层,最后在有机层的上面蒸镀金属阴极。在有机半导体材料的蒸镀过程中,当有机材料从蒸发源中被加热蒸发出来之后,有机材料分子或金属原子将以一定的初速度脱离材料表面向外飞散。如果这些分子或原子在飞散过程中遇上其他气体分子,这些被蒸发出来的分子或原子将可能被散射;如果没有碰到其他气体分子,则一部分被蒸发出的分子将从材料表面匀速直线运动到基板表面,并沉积下来形成一层致密薄膜,薄膜的厚度分布与束源和样品的相对位置及发散角等因素有关。

一般而言,有机小分子在ITO导电玻璃上是均匀层状生长的,而且形成的是无定形薄膜,但也有岛状生长和类似于传统的分子束外延生长中的准分子束外延生长的有序有机薄膜。在薄膜淀积过程中,控制厚度均匀和恒定的蒸发速率是非常重要的,通常有机分子的蒸发速率要控制在一定范围,如果沉积速率太快,沉积上去的有机分子还来不及通过热振动弛豫能量,便被随后沉积上去的分子覆盖,这样很容易导致分子排列出现缺陷,易使薄膜产生针孔现象。因此,需要优化设计蒸镀源的形状、尺寸和与样品之间的距离。

事实上,真空蒸发是在一定压强的残余气体中进行的,即真空室内存在两种粒子,一种是蒸发物质的原子或分子,另一种是残余气体分子,这些残余气体分子会对薄膜形成过程乃至薄膜性质产生影响。如果真空度过低,残余气体分子的量很大,真空蒸发物质原子或分子将与大量空气分子碰撞,会使膜层受到严重污染,甚至被氧化烧毁。如果此时沉积的是金属薄膜,这层金属薄膜往往没有金属光泽,表面粗糙,且不均匀、不连续。因此,要获得高纯度的薄膜,必须要求残余气体分子很少,宏观上表现为真空腔室的背景压强非常低(高真空度)。为保证镀膜质量,当蒸发源到基片的距离为25 cm时,压强则需低于3 × 10 -3 Pa。因此,在实际蒸镀各功能层时,腔体压强均需保持在1 × 10 -3 Pa以下。

在真空蒸镀过程中,蒸发速率和薄膜厚度是最重要的两个参数。蒸发速率除与蒸发物质的分子量、绝对温度和蒸发物质在温度 T 时的饱和蒸气压有关外,还与材料自身的表面洁净度有关。蒸发源温度变化对蒸发速率影响极大,式(3-8)描述了蒸发速率 G 随温度 T 的变化关系。

其中, B 为常数。对金属而言, B / T 值通常在20~30,即式(3-8)可转换为式(3-9)

在进行真空蒸镀时,蒸镀源温度的微小变化即可引起蒸发速率发生很大的变化。因而在沉积薄膜过程中,必须精确控制蒸发源温度,以控制合适的蒸发速率,同时在加热过程中应避免过大温度梯度的产生。

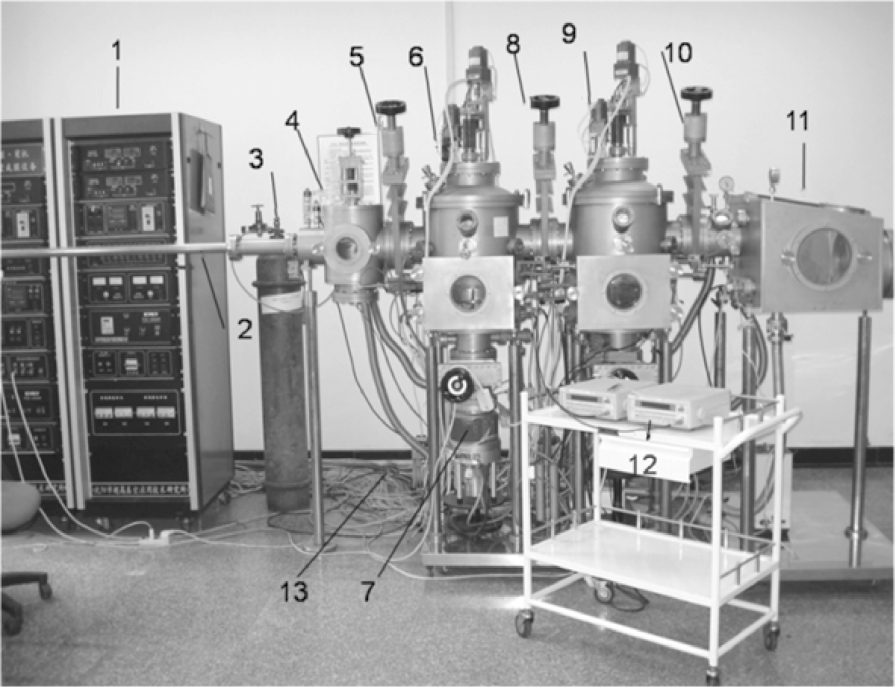

实验室常用的真空蒸镀系统如图3-13所示。其中,1为仪器控制台,由真空显示台、温控电源、样品架升降电源、机械泵电源、分子泵电源、离子轰击电源、金属蒸发源、快门控制电源组成,主要功能是在整个器件制备过程中显示和调控蒸发速度和蒸发温度等参数。4为离子轰击室,主要功能是对ITO玻璃基片进行氧离子轰击,完成预处理。6为有机薄膜蒸镀腔,配备涡轮分子泵7作为主泵,主要功能是在高真空条件下将有机小分子材料蒸镀到ITO基片上。9为金属薄膜蒸镀腔,主要功能是将金属蒸镀到有机功能层上,形成金属或合金电极。11为器件封装室,在充满高纯N 2 的环境下对器件进行封装。

图3-13 真空蒸镀系统

1—仪器控制台;2—传送杆;3—氧气储气罐;4—离子轰击室;5、8、10—挡板阀;6—有机薄膜蒸镀腔;7—涡轮分子泵;9—金属薄膜蒸镀腔;11—器件封装室;12—膜厚动态监控仪;13—机械泵。

聚合物OLED(PLED)的制备过程与有机小分子器件的制备过程存在着很大的差别,这主要由于聚合物分子在加热时非常容易分解,且聚合物的分子量较大不利于真空蒸镀,所以这类发光材料适合用旋涂、喷涂或喷墨打印等湿法工艺制备。考虑到器件制备的成本问题,普遍采用旋涂工艺来制备聚合物发光层。旋涂成膜工艺是使用最早的薄膜制备方法之一,在半导体工业和光存储领域有着非常广泛的应用,具体的步骤和原理如下。

旋涂时,将所需定量的溶液滴在基片中央,高速旋转基片,在离心力的作用下,溶液将到达基片的边缘,最后被甩出基片,留下一层薄膜覆盖在基片上。通过旋涂方法制备薄膜的厚度和相关性质往往由材料的性质和旋转参量所决定。旋涂工艺大致可分为以下几个步骤:溶液制备、高速旋转、挥发溶剂成膜。薄膜制备时,首先将聚合物溶解在相应有机溶剂当中,然后将溶液旋涂在ITO(或其他基板)表面或其他功能层上制成发光层。当把溶液旋涂在其他功能层上时要注意溶剂的选择,否则会造成薄膜表面平整性差,降低器件的性能。另一方面,这种方法虽然可以制备较高质量的有机薄膜层,但由于其制备效率较低、可重复性差、材料利用率低,所以不适合大批量生产。如图3-14所示是实验室用小型旋涂设备。

图3-14 实验室用小型旋涂设备

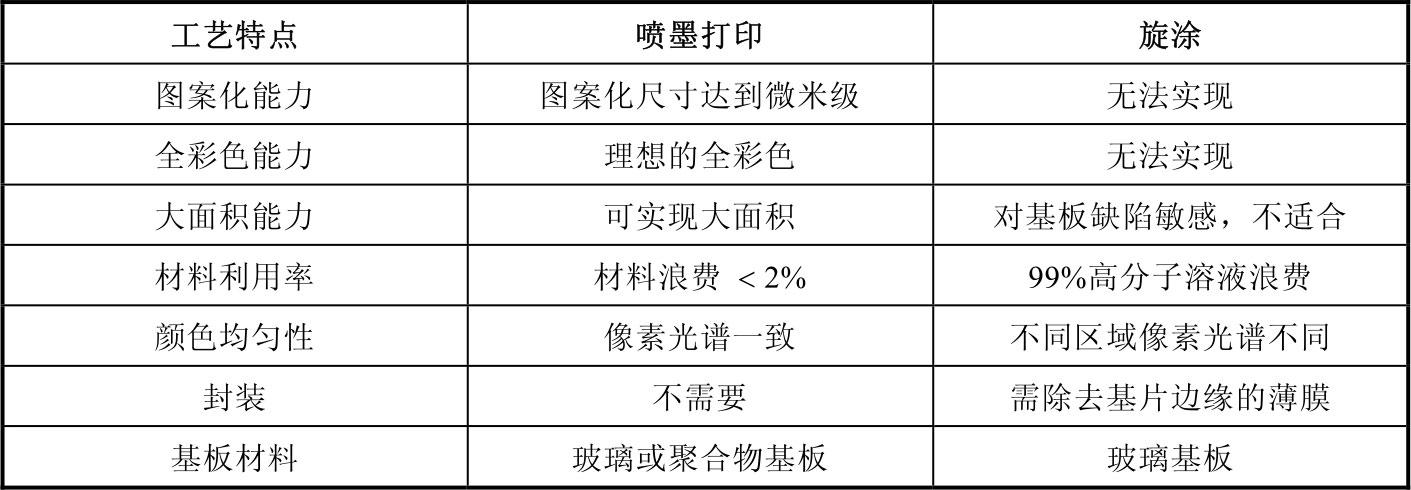

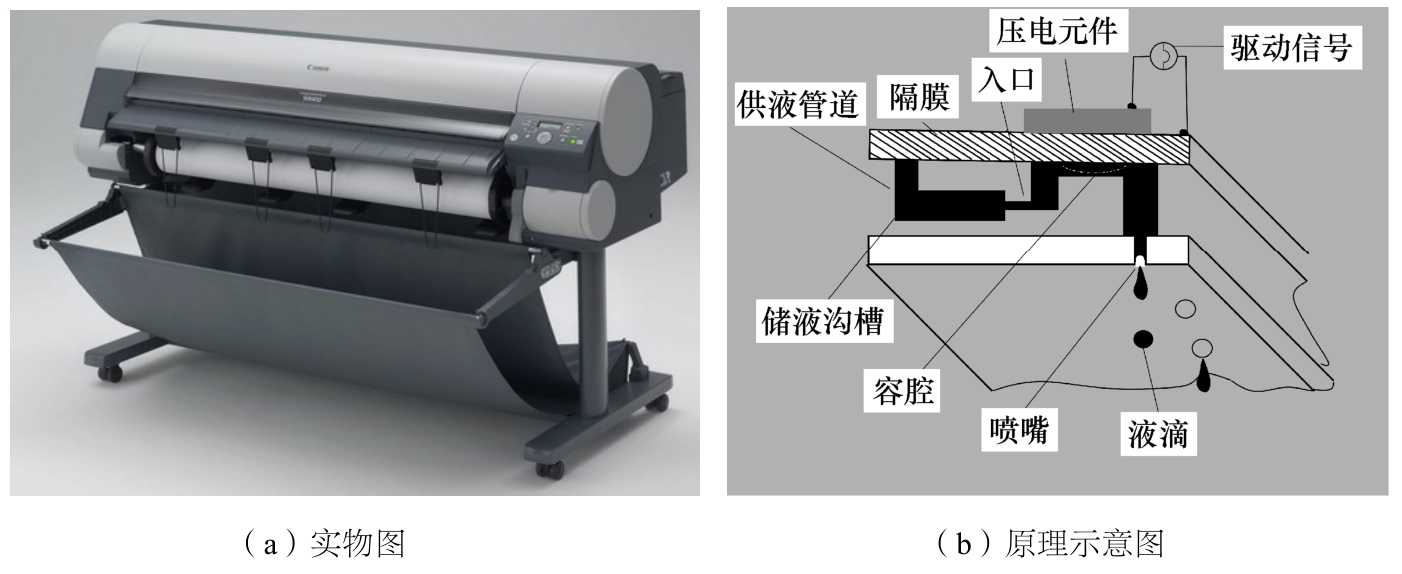

与旋涂工艺相比,喷墨打印技术可以大大提高材料的使用效率。通过预先的设计,智能化制造出各种图案、形状,实现全彩色打印。这种技术更适合发展大尺寸的显示器,两者的具体比较见表3-1。喷墨打印是一种非接触、无压力、无印版的印刷技术,预先将各种不同的功能材料制成墨水灌装到墨盒,通过计算机将图文信息转化为数字脉冲信号,然后控制喷嘴移动和墨滴形成,并利用外力将墨滴从喷嘴挤出,墨滴喷射沉积到相应位置形成所需图案,实现精确、定量、定位沉积。喷墨打印设备如图3-15所示。总而言之,喷墨打印技术的优点是无压力,可以在不同材质、机械强度的介质上成像;非接触,可以在曲面上成像。1998年,美国UCLA的Yang教授课题组首先提出喷墨打印方式是实现制造全彩色高分子发光器件的可行性,并首次用此方法制备出了聚合物发光器件。目前,喷墨打印成为制备PLED的新型方法和研发方向,具备实现全彩PLED量产技术的潜力。

表3-1 喷墨打印和旋涂在PLED制备中性能比较

图3-15 喷墨打印设备

封装是为了阻隔水与氧气,延长器件寿命,保证OLED在长期使用过程中的性能的必不可少的工艺方法。由于氧气、水汽和灰尘接触电极甚至有机功能层,伴随着物理化学反应,将导致OLED器件内出现气泡,工作状态下发光区域出现黑斑,黑斑又会引起器件加速老化,降低器件稳定性,缩短器件寿命。通过封装隔绝氧气、水汽、灰尘,使OLED使用寿命达到10 000 h以上,氧气和水汽的透过率分别小于10 -3 cm 3 /m 2 ·day和10 -6 g/m 2 ·day(液晶显示器要求的氧气、水汽透过率分别为0.1 cm 3 /m 2 ·day和0.1 g/m 2 ·day)的基本要求,是提高OLED寿命的有效途径之一。目前常用的封装方式有盖板封装、薄膜封装、铟封接和熔块熔接密封等方法。本书在后续章节将进行介绍。