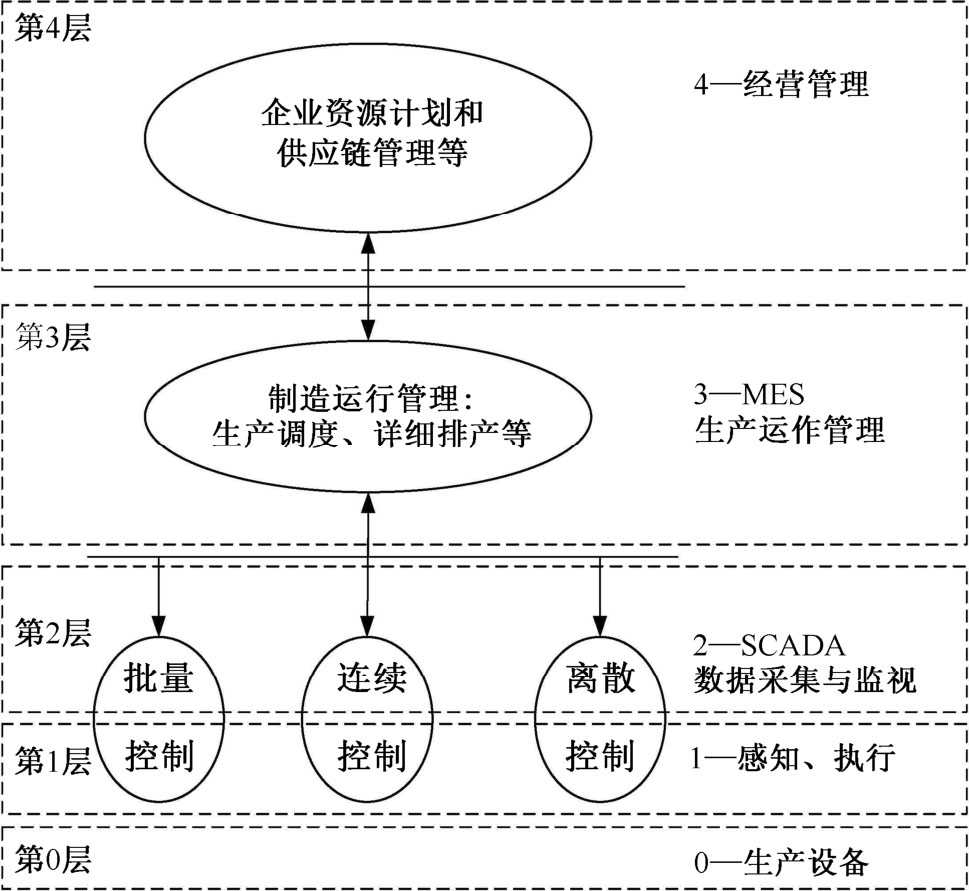

企业信息系统架构反映一个企业的信息系统中各个组成部分之间的关系,以及信息系统与相关业务、相关技术之间的关系。ISA-95是企业系统与控制系统集成国际标准(the International Standard for the Integration of Enterprise and Control Systems),由美国仪表协会(Instrument Society of America,ISA)制定,定义了企业商业系统和控制系统之间的集成,将企业信息系统架构划分为不同的层次,并且定义了不同层次所代表的功能,如图1-3-1所示。

图1-3-1 ISA-95下的企业信息系统架构

第0层:定义实际生产制造过程,代表生产设备(如数控机床、工业机器人、成套生产线等)。

第1层:定义生产流程的感知和执行活动,代表各种传感器、变送器和执行器等,时间范围:秒、毫秒、微秒。

第2层:定义生产流程的监视和控制活动,代表各种控制系统和数据采集与监视系统(Supervisory Control and Data Acquisition,SCADA),时间范围:小时、分、秒。

第3层:定义生产期望产品的制造运行管理活动,包括生产调度、详细排产、优化生产过程、维护运行和其他辅助过程,时间范围:日、班次、小时、分。

第4层:定义管理工厂或车间所需的业务相关活动,包括建立基本的工厂/车间生产计划;资源使用、运输、物流、库存等的管理,时间范围:月、周、日。

智慧工厂要求各层级网络的集成和互联,打破原有的业务流程与过程控制流程相脱节的局面,使得分布于各生产制造环节的控制系统不再是信息孤岛,而是从底层级(第1层)贯穿至控制级(第2层)和管理级(第3层)。

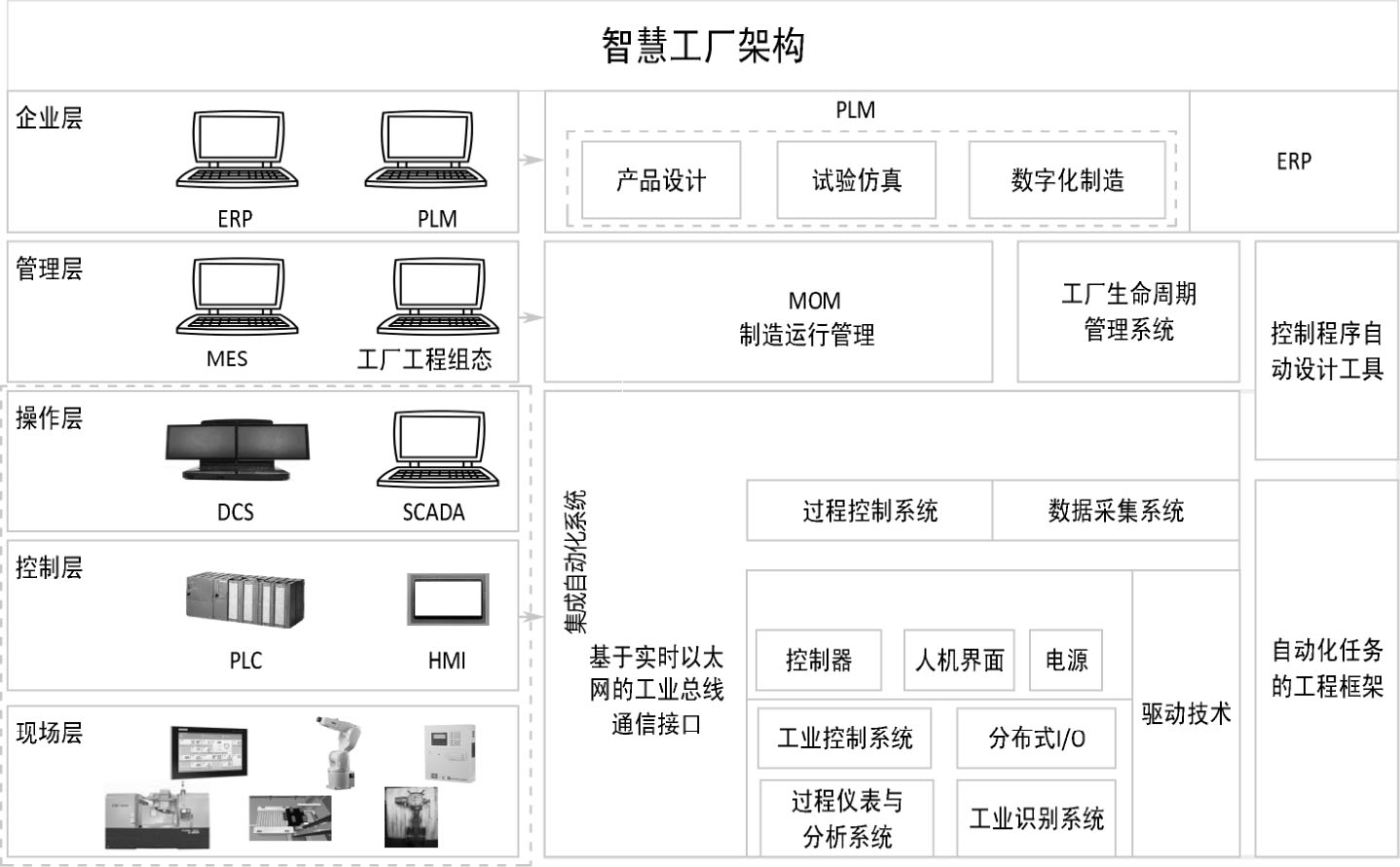

根据ISA-95,智慧工厂的架构在组成上主要分为企业层、管理层和集成自动化系统三大部分,如图1-3-2所示。在企业层对产品研发和制造准备进行统一管控,与ERP进行集成,建立统一的顶层研发制造管理系统。管理层、操作层、控制层、现场层通过工业网络(现场总线、工业以太网等)进行组网,实现从生产管理到工业互联网底层的网络连接,满足管理生产过程、监控生产现场执行、采集生产设备和物料数据的业务要求。

图1-3-2 智慧工厂的架构图

企业层融合了产品设计生命周期和产品生产生命周期的全流程,对从设计到生产的流程进行统一集成式的管控,实现全生命周期的技术状态透明化管理。企业层通过集成PLM系统和MES、ERP系统,实现了从设计到生产的全过程高度数字化,最终实现基于产品的、贯穿所有层级的垂直管控。

管理层主要实现生产计划在制造部门的执行。管理层统一分发执行计划,进行生产计划和现场信息的统一协调管理。管理层通过MES与底层的工业网络进行生产执行层面的管控。操作人员/管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态,同时获取底层工业网络对设备工作状态、实物生产记录等信息的反馈。

自动化系统的集成是从底层出发的、自下而上的,跨越现场层、控制层及操作层三个部分。基于CPS使用TIA技术集成现场生产设备,创建底层工业网络;在控制层通过PLC硬件和工控软件进行设备的集中控制;在操作层由操作人员对整个物理网络层的运行状态进行监控、分析。

智慧工厂架构可以实现生产的高度智能化、自动化、柔性化和定制化。研发制造网络能够快速响应市场需求,实现高度定制化的节约生产。