六西格玛作为解决问题的方法体系,自身也在不断地发展。根据问题对象的不同,可以分为六西格玛改进模式的方法体系和六西格玛设计模式的方法体系。需要指出的是,六西格玛的工具箱是开放式的,只要适用于六西格玛改进或设计的任何阶段的任何工具都可以融入六西格玛方法体系。但是限于本书篇幅,我们只介绍常用的六西格玛工具和技术。

DMAIC代表了六西格玛改进活动的五个阶段:

(1)界定阶段(Define);

(2)测量阶段(Measure);

(3)分析阶段(Analyze);

(4)改进阶段(Improve);

(5)控制阶段(Control)。

在六西格玛项目选定之后,团队成员一起合作,依照这个过程的五个步骤,可以有效地实现六西格玛突破性改进。团队工作从一个问题的陈述到执行解决方案,中间包括了许多活动,通过DMAIC流程的活动方式,团队成员可最有效地发挥作用,完成项目使命。

DMAIC是一个逻辑严密的过程循环,它是在总结了全面质量管理几十年的发展及实践经验的基础上产生的,是由项目管理技术、统计分析技术、现代管理方法等方面综合而成的系统方法。 DMAIC的逻辑本质和PDCA循环是一致的。但是DMAIC提供了实现持续改进的技术路线和支撑工具。 DMAIC强调以顾客(外部和内部)为关注焦点,并将持续改进与顾客满意以及企业经营目标紧密地联系起来;它强调以数据的语言来描述产品或过程绩效,依据数据进行管理,并充分运用定量分析和统计思想;它追求的是打破旧有习惯、有真正变化的结果和带有创新的问题解决方案,以适应持续改进的需要;它强调面向过程,并通过减小过程的变异或缺陷实现降低风险、成本与缩短周期等目的。

DMAIC流程共分五个实施阶段,每个阶段的工作内容如下:

(1)界定阶段。确认顾客的关键需求并识别需要改进的产品或流程,组成项目团队,制定项目计划,决定要进行测量、分析、改进和控制的关键质量特性(CTQ),确定项目所涉及的职能部门,将改进项目界定在合理的范围内。制定项目的目标,并估算达成目标后项目带来的预计收益。

(2)测量阶段。通过对现有过程的测量和评估,基于顾客的关键需求、组织的战略目标或关键绩效衡量标准,识别影响过程输出( Y )的输入( Xs ),并验证测量系统的有效性,分析过程的当前绩效水平,确定过程基准。

(3)分析阶段。通过数据分析确定影响输出 Y 的关键 Xs ,即确定过程的关键影响因素。

(4)改进阶段。寻找最优改进方案,优化过程输出 Y ,并消除或减小关键 Xs 对 Y 带来的波动,使过程的缺陷或变异降至最低。

(5)控制阶段。对改进成果进行固化,通过修订文件等方法,使成功经验制度化,纳入现有的质量管理体系,通过有效的监测方法,维持过程改进的成果并寻求进一步提高改进效果的持续改进方法。

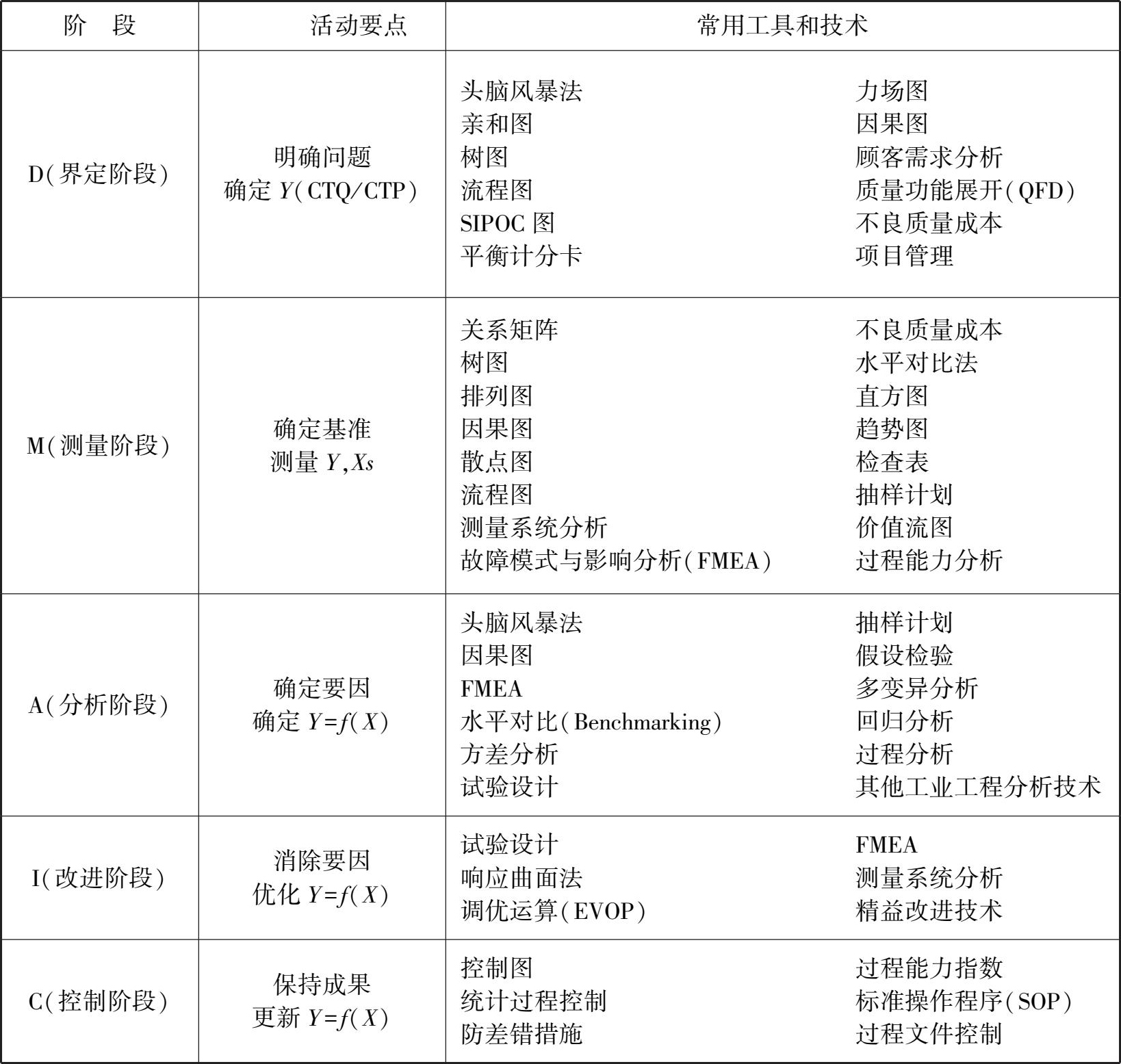

各阶段使用的工具和技术,如表2-3 所示。

表2-3 DMAIC流程活动各阶段使用的工具和技术

DMAIC流程对过程改进仍有局限性。众所周知,以实物产品为例,产品的质量、成本和周期都是由设计决定的。实践表明,至少 80%的产品质量是在早期设计阶段决定的,所以没有六西格玛设计,仅采用DMAIC流程来提高产品的质量,其成效是有限的。若想真正实现六西格玛的质量水准,就必须考虑六西格玛管理战略实施的另外一种途径——六西格玛设计(DFSS)。 DFSS是一种实现无缺陷的产品和过程设计的方法。它基于并行工程和DFX(Design for X)的思想,面向组织系统或产品的全生命周期,采用系统的解决问题的方法,把关键顾客需求融入产品、过程设计中,从而确保产品的开发速度和质量,降低产品生命周期成本,为企业解决产品和过程设计问题提供有效的解决方法。

与六西格玛改进中的DMAIC流程一样,DFSS也有自己的流程,但目前还没有统一的模式,迄今研究者已提出的DFSS流程有多种,如DMADV流程,即界定、测量、分析、设计、验证;DMADOV流程,在DMADV流程的基础上增加了优化环节;IDDOV流程,即识别、界定、开发、优化和验证;还有DCCDI流程,指的是界定、识别顾客需求、概念设计、产品和过程设计、实现;DMEDI流程,指的是界定、测量、调查、开发、实现;此外还有其他的六西格玛设计流程,如DMCDOV、DOCV、DMADIC、RCI等,虽然这些流程的表述不同,但内容大同小异,本书就不逐一介绍了。下面重点以DMADOV流程为例简单介绍六西格玛设计的概要,IDDOV流程是由美国的质量管理专家乔杜里( S. Chowdhury)提出的,即识别( Identify)、界定(Define)、开发(Develop)、优化(Optimize)、验证(Verify)。

(1)识别阶段:DFSS在识别阶段的主要任务是收集和确定待开发产品的顾客需求,并论证即将开展的DFSS项目的可行性。 DFSS的特点之一在于产品设计之初就充分考虑顾客的需求,聆听顾客的声音,利用一些评价工具对顾客需求进行识别和优先级排序,以保证设计出的产品满足客户的需要。在此基础上系统地考虑外部环境、市场和企业内部满足此项目开发所需的资源等,如市场上的竞争对手的产品状况,企业的工艺水平、人员情况、开发费用等,以确定项目的可行性。这一阶段对整个DFSS项目是非常重要的,所谓差之毫厘,谬以千里。若此阶段不能充分收集和分析顾客的需求,客观评价项目的可行性,将给项目带来致命的打击。此阶段的成果一般包括顾客的需求分析报告、项目的成本分析及可行性报告、产品的功能要求等资料。

(2)界定阶段:界定阶段是DFSS实施的核心过程,此阶段的任务是进一步细化展开“顾客的声音”(Voice of Customer,VOC),并利用一些模糊信息处理技术将海量的、具有模糊和不确定性甚至矛盾的VOC转化为准确的VOC,再通过质量功能展开将VOC逐层展开为设计要求、工艺要求、生产要求,并提炼出顾客的关键需求,准确地识别、量化顾客需求和期望并针对需求和期望进行产品设计,最后生成产品的设计方案和工艺要求说明书。

(3)开发阶段:在DFSS的开发阶段,所做的工作是对新产品进行详细的局部设计,在前期工作给定的解决方案框架以及关键质量特性(Critical to Quality,CTQ)和关键过程特性(Critical to Process,CTP)尺度之内进行新产品的设计。即可以把设计过程看作满足一定功能约束与设计约束的优化过程。本阶段结束后应完成样品的设计,并为采购、生产和售后服务提供一定的参考标准供后阶段讨论,如原材料和产品的验收准则,规定安全和正常使用所必需的产品特性以及初步的售后质保体系等。

(4)优化阶段:此阶段是对产品和过程设计参数的优化,其目标是在质量、成本和交付时间允许的基础上达到企业利益的最大化。首先,设计应该是稳健的,在DFSS中强调预防和稳健性;其次,设计应尽量消除产品或服务故障的潜在可能,通过故障模式与影响分析(Failure Mode and Effects Analysis,FMEA)来分析潜在的故障模式和功能变异性,从而在设计阶段就尽量减少产品和过程故障的可能。此阶段结束后应有详细的产品生产流程图,并对生产的各环节有相应的生产要求标准,有完善的售后质保体系。

(5)验证阶段:DFSS验证阶段的任务是对产品设计是否满足顾客要求、是否达到期望的质量水平的确认过程。通过试生产等手段营造一个仿真的生产环境,测试设计的能力、稳健性和可靠性。最后提交设计的验证报告和DFSS项目的总报告。

以上是DFSS实施阶段的简要介绍,需要说明的是虽然DFSS有固定的流程可以遵循,但在实施的过程中也不可拘泥于流程或工具的运用,而要从DFSS的本质去把握其精髓,根据产品和流程的差异有选择地应用DFSS中的工具。此外,在产品设计的过程中必须考虑并行的产品和过程设计,利用并行工程的思想并行设计产品和过程,每个阶段的工作都要充分考虑其后续阶段,在相邻的阶段之间需要有一定的交叉。