要生产出产品,需首先把塑料熔化,然后再把塑胶“灌入”到模具型腔中,这一系列操作需要专门的机器来完成,这个专门的机器就称为注塑机。

注塑机的工作原理与打针用的注射器有点相似,它是一种专用的塑料成型机械,它利用塑料的热塑性,经加热融化后,加以高的压力使其快速流入模具型腔内部,经一段时间的保压和冷却,成为各种形状的塑料制品。

注塑机的分类方法很多,按塑化方式分为柱塞式注塑机和螺杆式注塑机;按合模方式分为机械式、液压式、液压—机械式;按合模部件与注射部件配置的型式又可分为卧式、立式、角式等。

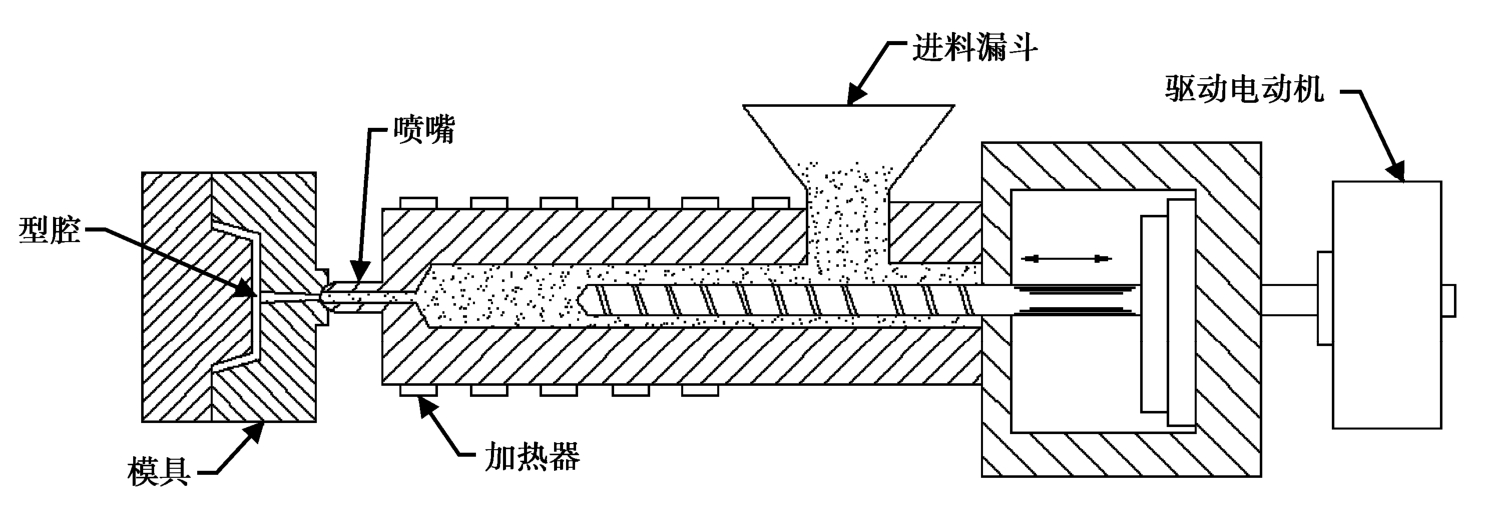

此处重点介绍一下工程中常用的卧式螺杆式注塑机,如图2-2所示。

图2-2

注塑机通常由注射系统、合模系统、液压传动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。

1.注射系统

注射系统是注塑机最主要的组成部分之一,它能够使塑料在螺杆的旋转推进下均匀塑化,在高压下快速注入模具。注射系统包括加料装置、料筒、螺杆、喷嘴、加压和驱动装置等,如图2-3所示。

图2-3

(1)螺杆 螺杆在料筒内旋转时,首先将来自料筒的塑料卷入料筒,并逐步将其向前推送、压实、排气和塑化,随后塑料熔体就不断地被推到螺杆顶部与喷嘴之间,而螺杆本身则因受熔体的压力而缓慢后移。当积存的熔体达到一次注塑量时,螺杆停止转动,注塑时,螺杆传递液压或机械力使熔体注入模具。

(2)料斗 是注塑机的加料装置,根据注塑机的不同还配有自动上料装置或者加热装置。

(3)料筒 是为塑料加热和加压的容器,要求具有耐压、耐热、耐疲劳、抗腐蚀、传热性好等特点。料筒外部一般都配有加热装置可以实现分段加热和控制。

(4)喷嘴 是连接料筒和模具的过渡部分,注塑时,料筒内的熔体在螺杆作用下,高压快速流经喷嘴注入模具。

2.合模系统

合模系统的作用是保证模具闭合、开启及顶出制品。同时在模具闭合后,给予模具足够的锁模力,以抵抗熔融塑料进入模腔产生的模腔压力,防止模具开缝,造成制品的不良现象。合模系统主要由合模装置、调模机构、顶出机构、前后固定模板、移动模板、合模油缸和安全保护机构组成。

3.液压系统

液压传动系统的作用是实现注塑机按工艺过程所要求的各种动作提供动力,并满足注塑机各部分所需压力、速度、温度等的要求。它主要由各种液压元件和液压辅助元件所组成,其中油泵和电机是注塑机的动力来源。各种阀控制油液压力和流量,从而满足注射成型工艺的各项要求。

4.电气控制系统

电气控制系统与液压系统合理配合,可实现注塑机的工艺过程要求(压力、温度、速度、时间)和各种程序动作,主要由电器、电子元件、仪表、加热器、传感器等组成。

5.加热冷却系统

加热系统是用来加热料筒及注射喷嘴的,注塑机料筒一般采用电热圈作为加热装置,安装在料筒的外部,并用热电偶分段检测,热量通过筒壁导热为物料塑化提供热源;冷却系统主要是用来冷却油温,油温过高会引起多种故障出现,所以油温必须加以控制。另一处需要冷却的位置在料管下料口附近,防止原料在下料口熔化,导致原料不能正常下料。

6.润滑系统

润滑系统是注塑机的动模板、调模装置、连杆机铰等处有相对运动的部位提供润滑条件的回路,以便减少能耗和提高零件寿命,润滑可以是定期的手动润滑,也可以是自动电动润滑。

7.安全监测系统

注塑机的安全装置主要是用来保护人、机安全的装置。主要由安全门、液压阀、限位开关、光电检测元件等组成,实现电气→机械→液压的连锁保护。监测系统主要对注塑机的油温、料温、系统超载,以及工艺和设备故障进行监测,发现异常情况进行指示或报警。

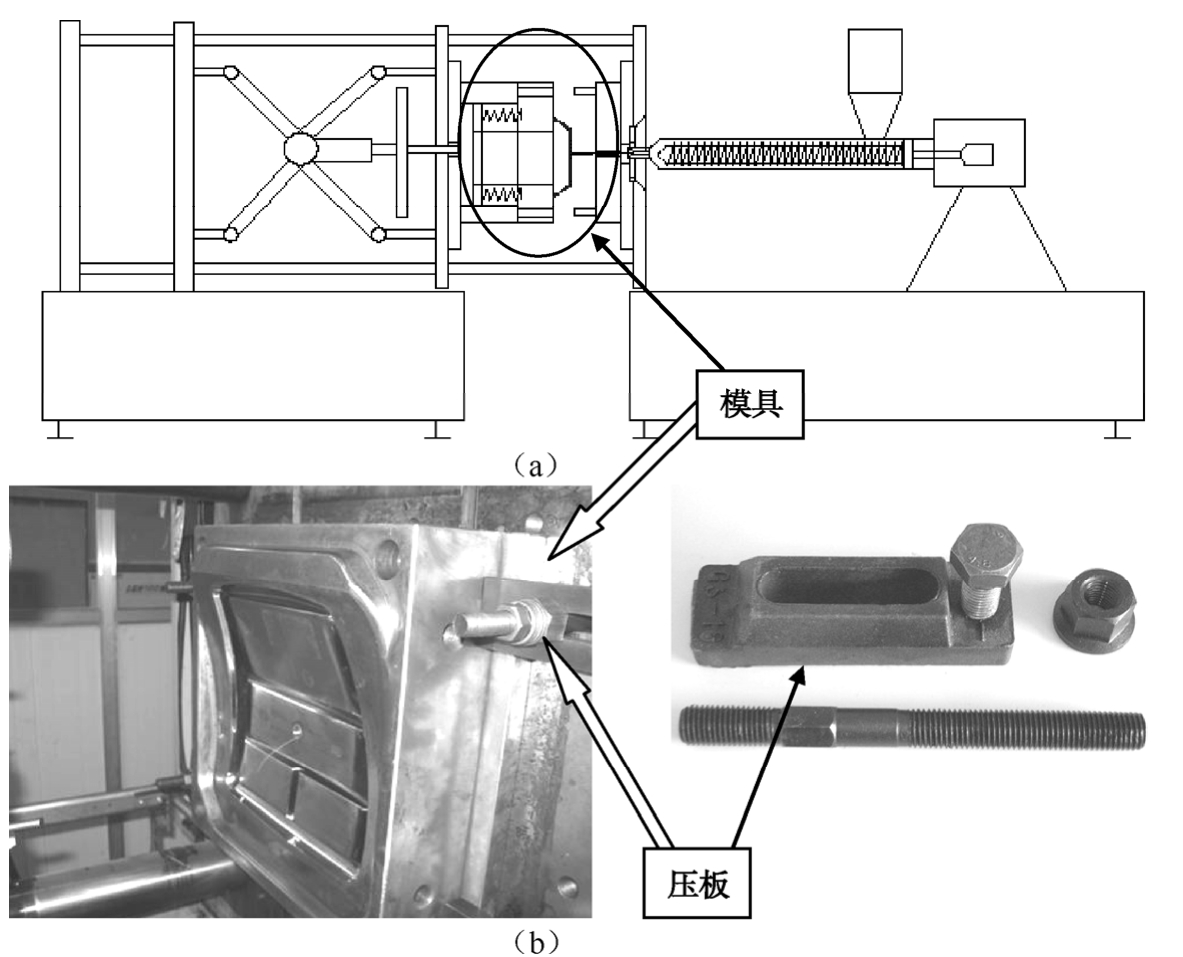

注塑机上面有两个模板,一块不动,称为定模板;另一块可以移动,称为动模板。模具就分别通过螺钉和压板固定在这两块模板上。开模时,注塑机的动模板移动,从而带动把模具打开,如图2-4所示。

模具制造完毕,就要进行注塑成型,上注塑机,开始打产品。然而注塑机的型号很多,每种注塑机都有其自己的参数。设计的模具必需要能满足客户提供的注塑机型号要求,否则将无法生产。

注塑机的设计参数很多,下面重点谈一下与模具有关的几种参数,希望读者具体设计模具时注意。

图2-4

1.注塑量

注塑量是注塑机在生产时一次能射出熔胶的最大质量值(或容积值),代表了此种型号注塑机的最大注塑能力。设计的模具一模所用的熔胶量必须要小于注塑机的注塑量。否则,产品打不满,无法进行生产。

2.锁模力

锁模力是注塑机在模具闭合时对模板的压紧力。被成型制品在成型时所需要的锁模力必须小于所选注塑机的额定锁模力。否则,熔胶容易从分型面处跑胶,产生毛边。

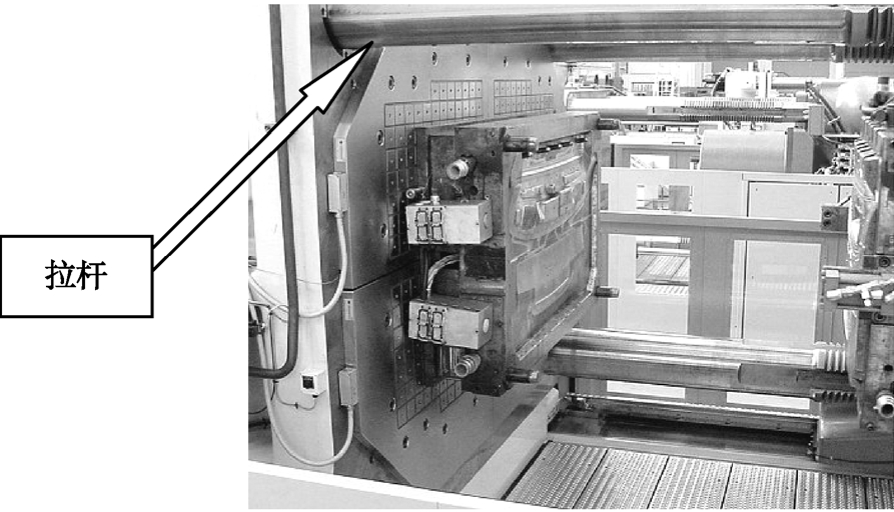

3.拉杆间距

在注塑机定模板和动模板四角有四根拉杆,它们的作用是为了保证注塑机有足够的强度和刚度,同时负责滑动模板。但它往往会限制模具的外形尺寸,因为模具安装时是从拉杆中间吊装进去的,如图2-5所示。

图2-5

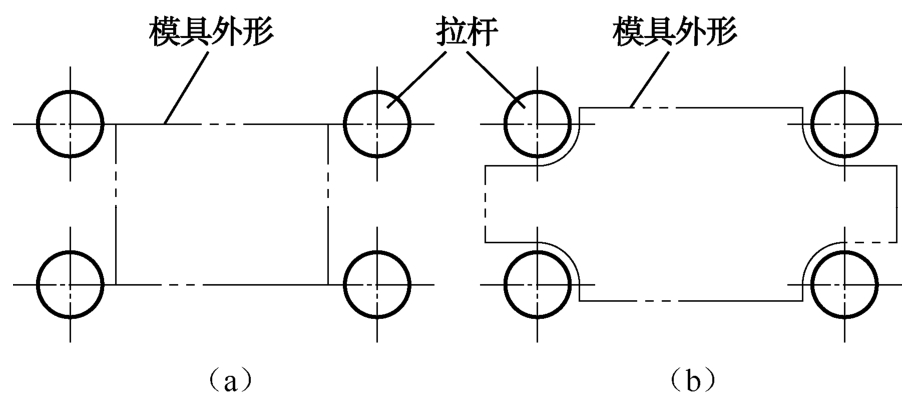

模具外形的尺寸不能同时大于它们对应的拉杆间距,如图2-6(a)所示;如果模具的长度尺寸有一个超过了拉杆间距,则看看模具能否通过旋转吊入拉杆空间,如图2-6(b)所示。如果旋转吊入也无法进行,那么只能更改模具尺寸,或者更换注塑机。

图2-6

4.喷嘴尺寸校核

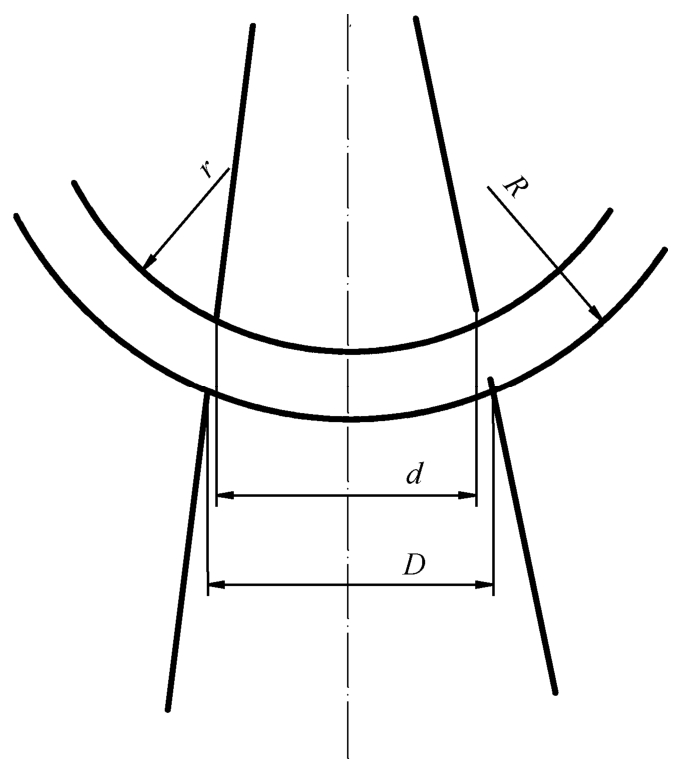

注塑机喷嘴头一般为球面,在选择浇口套的时候,应使浇口套的球面半径与喷嘴球面半径吻合。为防止高压熔体从喷嘴与浇口套的接触间隙处溢出,一般浇口套的球半径 R 应比喷嘴球半径 r 大2~5mm,同时主流道小端尺寸也应比喷嘴孔尺寸稍大,这样可使喷嘴与浇口套对位容易(图2-7),即

R = r +(2~5)mm, D = d +(0.5~1)mm

图2-7