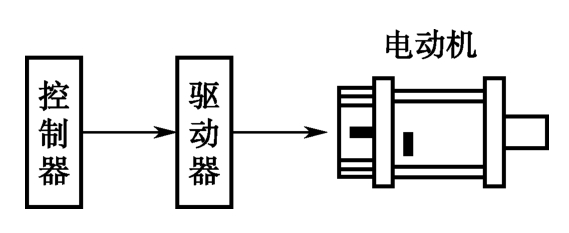

图1-10为采用步进电动机或伺服电动机为执行元件的位置控制系统框图。

图1-10 位置控制系统框图

图中,控制器为发出位置控制命令的装置,其主要作用是通过编制程序下达控制指令,使步进电动机或伺服电动机按控制要求完成位移和定位。控制器可以是单片机、工控机、PLC和定位模块等。驱动器又叫放大器,其作用是把控制器送来的信号进行功率放大,用于驱动电动机运转,根据控制命令和反馈信号对电动机进行连续速度控制。可以说,驱动器是集功率放大和位置控制为一体的智能装置。

使用PLC作为位置控制系统的控制器已成为当前应用的一种趋势。目前,PLC都能提供一轴或多轴的高速脉冲输出及高速硬件计数器,许多PLC还设计有多种脉冲输出指令和定位指令,使定位控制的程序编制十分简易、方便,与驱动器的硬件连接也十分简单。特别是PLC用户程序的可编性,使PLC在位置控制中如鱼得水,得心应手。

PLC控制步进或伺服驱动器进行位置控制大致有以下方式:通过数字I/O方式进行控制、通过模拟量输出方式进行控制、通过通信方式进行控制和通过高速脉冲方式进行控制。

通过输出高速脉冲进行位置控制是目前比较常用的方式。PLC的脉冲输出指令和定位指令都是针对这种方法设置和应用的。输出高速脉冲进行位置控制又有三种控制模式。

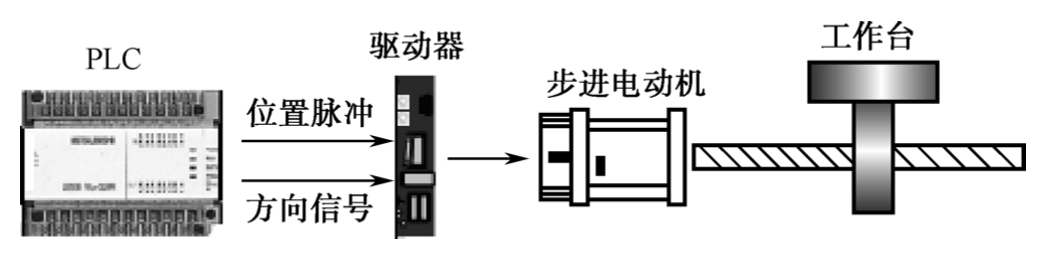

当用步进电动机进行位置控制时,由于步进电动机没有反馈元件,因此控制是一个开环控制。如图1-11所示。

图1-11 开环控制系统图

步进电动机运行时,控制系统每发一个脉冲信号,该脉冲信号通过驱动器就使步进电动机旋转一个角度(步距角)。若连续输入脉冲信号,则转子就一步一步地转过一个一个角度,故称步进电动机。根据步距角的大小和实际走的步数,只要知道其初始位置,便可知道步进电动机的最终位置。每输入一个脉冲,电动机旋转一个步距角,电动机总的回转角与输入脉冲数成正比,所以控制步进脉冲的个数可以对电动机精确定位。同样,每输入一个脉冲,电动机旋转一个步距角,当步距角大小确定后,电动机旋转一周所需的脉冲数是一定的,所以步进电动机的转速与脉冲信号的频率成正比。控制步进脉冲信号的频率可以对电动机精确调速。

步进电动机作为一种控制用的特种电动机,因其没有累积误差(精度为100%)而广泛应用于各种开环控制。步进电动机的缺点是控制精度较低。电动机在较高速或大惯量负载时,会造成失步(电动机运转时运转的步数不等于理论上的步数称为失步),特别是步进电动机不能过负载运行,哪怕是瞬间,都会造成失步,严重时停转或不规则地原地反复动。

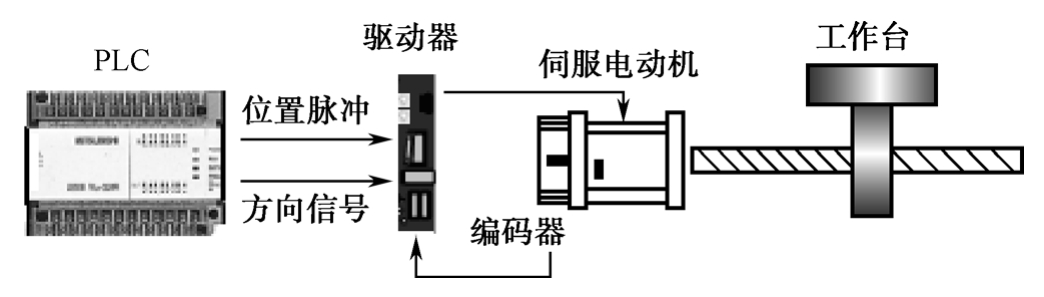

当用伺服电动机做定位控制执行元件时,由于伺服电动机末端都带有一个与电动机同时运动的编码器。当电动机旋转时,编码器就发出表示电动机转动状况(角位移量)的脉冲个数。编码器是伺服系统的速度和位置控制的检测和反馈元件。根据反馈方式的不同,伺服定位系统又分为半闭环回路控制和闭环回路控制两种控制方式。

半闭环回路控制如图1-12所示。

图1-12 半闭环回路控制系统图

在系统中,PLC只负责发送高速脉冲命令给伺服驱动器,而驱动器、伺服电动机和编码器组成一个闭环回路。其定位工作原理可用图1-13来说明。

图1-13 半闭环控制定位原理图

PLC发出位置脉冲指令后电动机开始运转,同时编码器也将电动机的运转状态(实际位移量)反馈至驱动器的偏差计数器中。通过比较目标位置和电动机的实际位置,利用二者的偏差通过伺服驱动器中的位置控制器来产生电动机速度的调节指令,当偏差较大时,产生指定的速度指令,当偏差较小时,产生逐次递减的速度指令,使电动机减速运行。当编码器所反馈的脉冲个数与位置脉冲指令的脉冲个数相等时偏差为0,电动机马上停止转动,表示定位控制的位移量已经达到。

这种控制方式控制简单且精度足够(适合于大部分的应用)。为什么称为半闭环呢?这是因为编码器反馈的不是实际经过传动机构的真正位移量(工作台),并且反馈也不是从输出(工作台)到输入(PLC)的闭环,所以称作半闭环。而它的缺点也是因为不能真正反映实际经过传动机构的真正位移量,所以当机构磨损、老化或不良时就没有办法给予检测或补偿。

和步进电动机一样,伺服电动机总的回转角与输入脉冲数成正比,控制位置脉冲的个数可以对电动机精确定位;电动机的转速与脉冲信号的频率成正比,控制位置脉冲信号的频率可以对电动机精确调速。

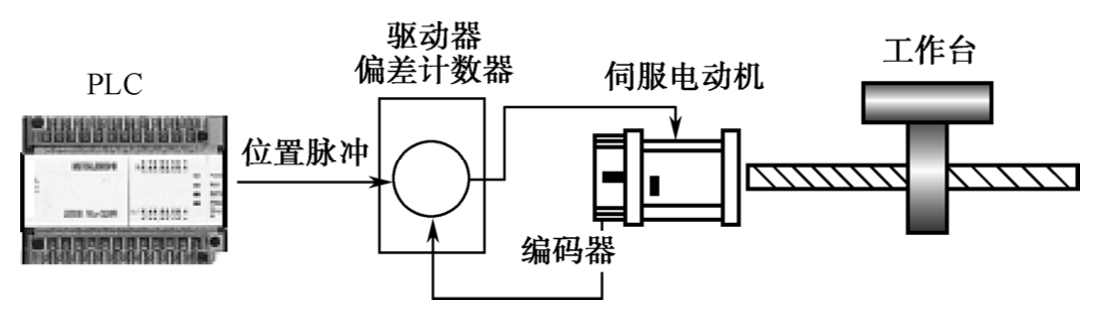

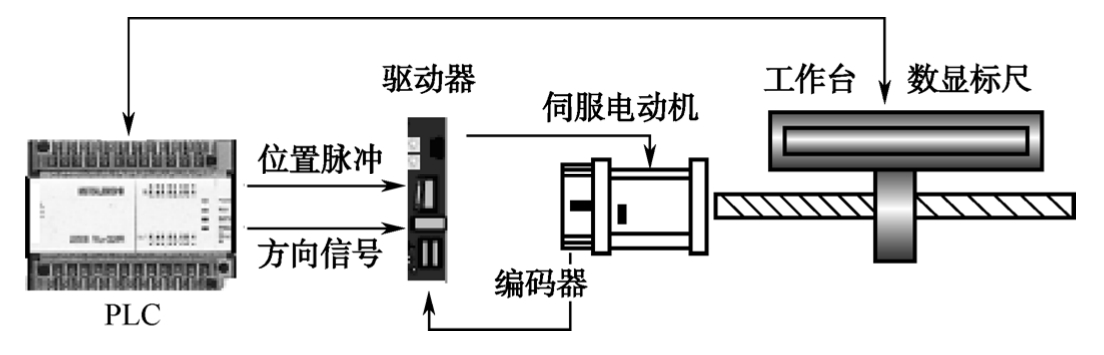

闭环回路控制如图1-14所示。

图1-14 闭环回路控制系统图

在闭环回路控制中,除了装在伺服电动机上的编码器将位移检测信号直接反馈到伺服驱动器外,还外加位移检测器装在传动机构的位移部件上,真正反映实际位移量,并将此信号反馈到PLC内部的高速硬件计数器,这样就可进行更精确的控制,并且可避免上述半闭环回路的缺点。

在定位控制中,一般采用半闭环回路控制就能满足大部分控制要求。除非是对精度要求特别高的定位控制才采用闭环回路控制。PLC中的各种定位指令也是针对半闭环回路控制的。