在定位控制中,电子齿轮是一个十分重要的概念,电子齿轮比是一个十分重要的设置,初学者必须掌握它。

电子齿轮是由机械齿轮传动启发而设计的,在机械传动中,如果转速过大或过小,可以通过各种变速机构进行速度变换。其中齿轮传动是最常用的变速机构。两个齿数不同的齿轮组成齿轮传动,其传动比为两个齿轮的齿数比。如果主动轮齿数多过从动轮齿数,则为加速;反之为减速。机械齿轮可以进行速度变换,这种变换原理用到伺服驱动器上就变成电子齿轮比。

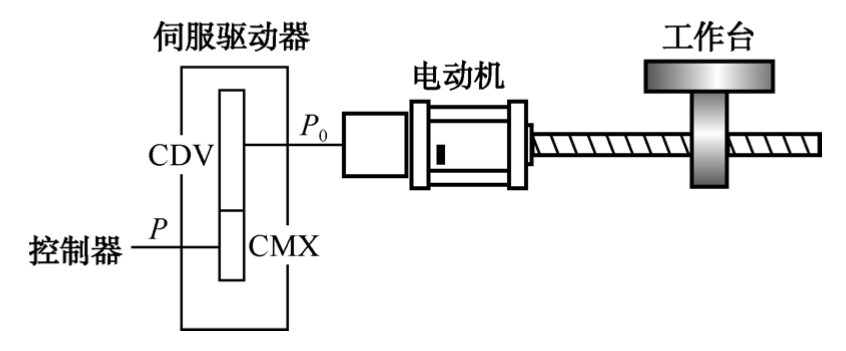

图1-28 电子齿轮作用示意图

电子齿轮是在伺服驱动器上设置的一对参数。在没有电子齿轮时,控制器输出的脉冲数通过伺服驱动器完全传送给伺服电动机,也即伺服电动机所接收到的脉冲数等于控制器输出的脉冲数,而电子齿轮就是在控制器和电动机之间的一对软齿轮,如图1-28所示。

图中,CMX为主动轮,CDV为从动轮,如果P 0 为电动机所接收到的脉冲数,P为控制器所输出的脉冲数,则有:

P·CMX=P 0 ·CDV

或

或

定义:CDV为电子齿轮分母,CMX为电子齿轮分子,CMX/CDV为电子齿轮比。调节电子齿轮比(即设置不同的分母、分子值)就可以在控制器输出相同的脉冲数P时得到不同的电动机接收脉冲数P 0 。

通俗地说,电子齿轮就好像是一个比例系数控制器,控制器的输出脉冲经过电子齿轮后被放大或缩小若干倍再送给伺服驱动器的偏差计数器作为计数器的输入脉冲。只不过,电子齿轮的比例系数可以是整数,更多时候是分数,调节非常灵活。

电子齿轮的功能和机械式齿轮一样,但它是由内部电子电路结构及软件一起来完成的,所以称为电子齿轮。它是伺服驱动器在完成定位控制时所必须要设置的功能。不管何种品牌的伺服驱动器都必须有电子齿轮参数设置。读者如果要完全掌握定位控制技术应用,必须要学习和掌握电子齿轮知识及其设置。

与机械式齿轮相比,电子齿轮具有应用简单方便,调节范围宽,调节灵活等优点。三菱MR-J3伺服驱动器CMX和CDV的设置范围为1~2 20 ,在此范围内可进行任意设定的电子齿轮比组合。

电子齿轮的主要作用有两点。

1)调节脉冲当量,提高加工精度

在编码器分辨率较低时,可以用电子齿轮比使脉冲当量变得更小。

在编码器分辨率较高但脉冲当量是小数时,可以用电子齿轮比使脉冲当量变为整数。以上电子齿轮的两个作用都使定位控制的精度得到提高。

2)调整电动机的转速

控制器发出的脉冲频率都是有限制的,如果伺服电动机的编码器分辨率稍高,则就会发生控制器即使发出最高输出频率也不能使电动机工作在额定转速的情况,而电动机的额定转速是电动机工况最好、效率最高的转速。如果最高输出频率不能使电动机达到最大转速而又希望电动机工作在额定转速时,则可以通过电子齿轮比进行调整。

关于上述两种电子齿轮的作用和脉冲当量等内容将在下一节中进行较为详细的讲解。

电子齿轮主要用于脉冲当量的调节,同时在不考虑精度要求的情况下,还可以用于调节电动机的转速。下面对在这两个应用中如何设置电子齿轮比分别予以叙述。

有两个原因需要调节脉冲当量。一是提高加工精度,二是调节脉冲当量为整数值,以便于计算输出脉冲数和减小定位计算误差。

在下面的计算中一律采用编码器分辨率进行计算。在1.2.3节中曾经说明过,在伺服驱动器中,编码器的每圈脉冲数会变成4倍数的脉冲作为伺服电动机的每圈脉冲数而反馈到偏差计数器的输入端,而进行电子齿轮比设置时是以伺服电动机的每圈脉冲数参与计算的。因此,为区别起见,把编码器的每圈脉冲数仍称为每圈脉冲数,而把经过倍频后的脉冲数称为编码器的分辨率。三菱伺服电动机所提供的均是编码器的分辨率,直接参与电子齿轮的计算。而有些伺服电动机提供的是编码器的每圈脉冲数,则必须乘以4后再参与电子齿轮比的计算。请读者务必注意。

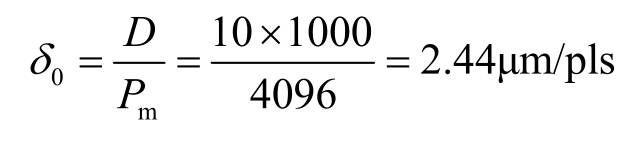

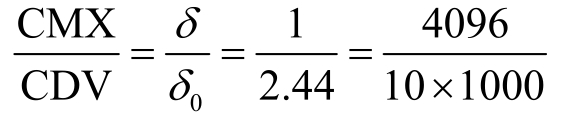

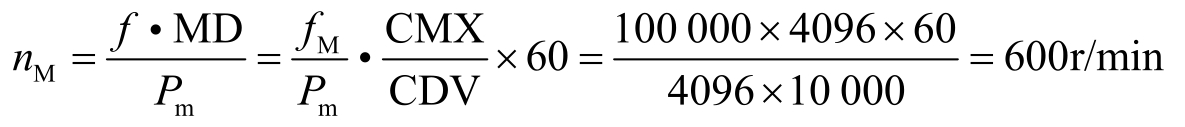

【例1-6】 如图1-29所示,丝杠螺距D=10mm,编码器分辨率P m =4096,希望设置系统脉冲当量δ=1μm/pls,试设置电子齿轮比。

图1-29 例1-6图

解: 先求系统的固有脉冲当量δ 0 :

再求系统脉冲当量δ:

则有

电子齿轮比设置为CMX=4096,CDV=10000,脉冲当量由2.44μm/pls提高到1μm/pls,分辨率提高了,加工精度也提高了。

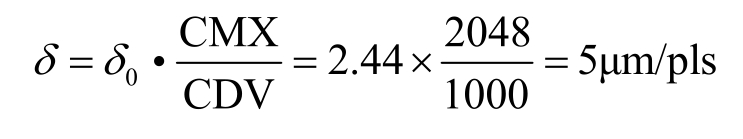

【例1-7】 如图1-30所示,减速比K=4,螺距D=10mm,编码器分辨率P m =8192,希望系统脉冲当量为1μm/pls,试设置电子齿轮比。

图1-30 例1-7图

解: 先求系统的固有脉冲当量δ 0 :

代入有

电子齿轮比设置为CMX=32768,CDV=10000。

读者可能会提出疑问,为什么在本例中脉冲当量的设置反而比其固有脉冲当量大了(1μm>0.305μm),这不是降低加工精度了吗?是的,表面看来精度是降低了,但却带来了两个明显的好处。一是由于脉冲当量为1μm,因此在实际计算输出脉冲数量时,非常方便,是一个整数。例如,直线移动10cm,则输出脉冲为(10×10×1000)/1=100000个。二是减小误差,如果脉冲当量是0.305μm,同样10cm其脉冲个数不是一个整数,有了误差。如果应用相对定位指令,这个误差还会累积。而把脉冲当量定为1μm,则不存在这个误差。当然,如果感到精度不够,还可以把脉冲当量定为0.1μm,甚至0.01μm。

【例1-8】 如图1-31所示,这是一个圆盘定位控制伺服系统,编码器分辨率P m =4096,减速比为3:1。希望设置脉冲当量为0.1deg/pls,试设置电子齿轮比。

图1-31 例1-8图

解: 先计算系统的固有脉冲当量δ 0

代入公式有:

电子齿轮比设置为:CMX=12288,CDV=3600。

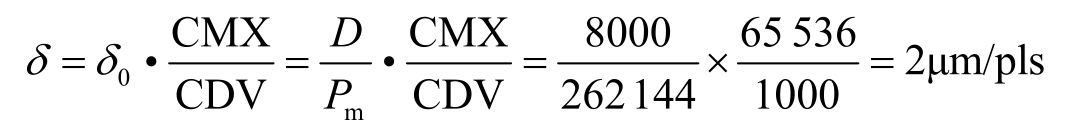

【例1-9】 已知伺服电动机编码器分辨率m=262144,滚珠丝杠的螺距D=8mm。

解: (1)计算固有脉冲当量δ 0 。

(2)要求脉冲当量为δ=2μm/pls,电子齿轮比应设为多少?

代入:

则有:

电子齿轮比设置为:CMX=65536,CDV=1000,

【思考题1】 如图1-23,丝杠螺距D=5mm,编码器分辨率P m =10000,希望设置系统脉冲当量δ=1μm/pls试设置电子齿轮比。

【思考题2】 如图1-24,减速比K=6,螺距D=10mm,编码器分辨率P m =16384,希望系统脉冲当量为1μm/pls,试设置电子齿轮比。

【思考题3】 如图1-25,这是一个圆盘定位控制伺服系统,编码器分辨率P m =8192,减速比为5:1。希望设置脉冲当量为1deg/pls,试设置电子齿轮比。

【思考题4】 已知伺服电动机编码器分辨率m=131072,滚珠丝杠的螺距D=6mm,

(1)计算固有脉冲当量δ 0

(2)要求脉冲当量为δ=10um/pls,电子齿轮比应设为多少?

电子齿轮比CMX/CDV还有一种更为简便的设定方法。

根据上面分析,有公式:

如果把电子齿轮分子CMX固定设定为伺服电动机编码器分辨率P m ,即CMX=P m ,那么电子齿轮分母CDV等于什么呢?将CMX=P m 代入上式得:

式中,D为伺服电动机转动一圈的位移量(或转动角度),而δ为指令脉冲的脉冲当量(即系统所要求的脉冲当量)。

由此得出:如果设CMX为编码器分辨率P m ,则CDV为电动机一圈位移量除以系统设定的脉冲当量。这就是电子齿轮比的简便快速设定。下面举例说明。

【例1-10】 如图1-29所示,丝杠螺距D=10mm,编码器分辨率P m =4096,希望设置系统脉冲当量δ=1μm/pls,试设置电子齿轮比。

解: 设CMX=P m =4096。电动机一圈位移量为D=10mm

所以,CDV=10mm/0.001mm=10 000

电子齿轮比:CMX/CDV=4096/10 000。答案和【例1-6】一样。

【例1-11】 如图1-30所示,减速比K=4,螺距D=10mm,编码器分辨率P m =8192,希望系统脉冲当量为1μm/pls,试设置电子齿轮比。

解: 设CMX=P m =8192。电动机一圈位移量为D/4=10mm/4=2.5mm

所以,CDV=2.5mm/0.001mm=2500

电子齿轮比:CMX/CDV=8192/2500。答案和【例1-5】一样。

【例1-12】 如图1-31所示,这是一个圆盘定位控制伺服系统,编码器分辨率P m =4096,减速比为3∶1。希望设置脉冲当量为0.1deg/pls,试设置电子齿轮比。

解: 设CMX=P m =4096。电动机一圈位移角度为D=360°/3=120°

所以,CDV=120°/0.1°=1200

电子齿轮比:CMX/CDV=4096/1200。答案和【例1-6】一样。

【例1-13】 已知伺服电动机编码器分辨率m=262 144,滚珠丝杠的螺距D=8mm,要求脉冲当量为δ=2um/pls,电子齿轮比应设为多少?

解: 设CMX=P m =262 144。电动机一圈位移量为D=8mm

所以,CDV=8mm/0.002mm=4000

电子齿轮比:CMX/CDV=262 144/4000。答案和【例1-7】一样。

对比一下固有脉冲当量计算方法和这种简便快速设定方法。显然这种方法在电子齿轮比的设定上要简便很多。希望读者掌握这种电子齿轮比的简便设置方法。

对三菱伺服驱动器来说,其编码器分辨率P m 是固定的。MR-J2系列为131 072,MR-J3为2621 44。电子齿轮比的设定可以简单化。如果将CMX设定为伺服电动机分辨率262 144,则CDV只要设定为满足定位要求的电动机一圈脉冲数即可。一般只要将参数PA06(分子)设定为P m ,而将PA07(分母)设定为每转指令脉冲数(可进行约分处理)即可。详细说明请参看第7章7.1.2节。

如果对加工精度要求不予过多考虑,电子齿轮还可以对电动机转速进行调整。

控制器发出的脉冲频率都是有限制的,FX 1S /FX 1N 的最大输出频率是100Hz。如果伺服电动机的同轴编码器分辨率P m 稍高,就会发生控制器即使发出最大输出频率也不能使电动机工作在额定转速。而电动机的额定转速是电动机工况最好、效率最高的转速,如果最大输出频率不能使电动机达到最大转速而又希望电动机工作在额定转速,则可以通过电子齿轮比进行调整。

电子齿轮对电动机转速的调整可以通过图1-32来说明。图中,f M 为控制器输出的最大脉冲频率;f M0 为经过电子齿轮比后的脉冲频率;n M 为电子齿轮比为1∶1时的电动机最大转速;n M0 为经过电子齿轮比后的电动机最大转速。

图1-32 电子齿轮对电动机转速调整

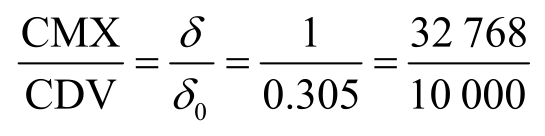

【例1-14】 电动机额定转速为3000r/min,PLC最大输出频率为100kHz,编码器分辨率m=4096。如果希望电动机工作在额定转速,试设定电子齿轮比。

先设CMX/CDV=1,当PLC输出最大频率脉冲100Hz时,电动机达到最大转速,此最大转速为:

最大转速远小于额定转速3000r/min。这时,可适当调整电子齿轮比使PLC输出最大频率脉冲100Hz,电动机转速达到其额定转速。

由式得:

电子齿轮比设置为:CMX=2048,CDV=1000。

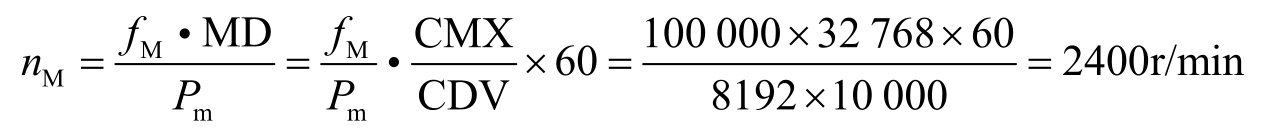

【例1-15】 已知伺服电动机的编码器分辨率m=131072,额定转速为3000r/min,PLC发送脉冲最大输出频率为200kHz,要求达到额定转速,那么电子齿轮比应设为多少?

电子齿轮比设置为:CMX=131 072,CDV=2000。

1)电子齿轮比的取值

伺服驱动器对电子齿轮的分母CDV、分子CMX取值规定了一定范围,三菱MR-J3伺服驱动器规定为1~1 048 576。

电子齿轮比的取值一般应控制在(1/50)<CMX/CDV<500范围内(不同的伺服驱动器上限值会有所不同,电子齿轮比的分母CDV、分子CMX取值规定了一定范围)。超出这个范围过大或过小可能会导致电动机在加速或减速运行时发生噪声,也可能使电动机不按照设定的速度和加/减速时间来运行而直接导致定位发生错误。

2)脉冲当量的取值及所引起的误差

脉冲当量的取值首先考虑的是要满足控制精度的要求,在满足精度要求的前提下,其取值应按10的n次方来选取,对直线位移,应选取10μm、1μm、0.1μm等;对圆周运动,角位移应选取1deg、0.1deg、0.01deg等。这样选取的优点是定位输出数可以是整数值(不产生四舍五入)且不会产生计算定位误差。

脉冲当量的取值还需考虑电动机的转速,因为脉冲当量的取值会影响电子齿轮比的取值,电子齿轮比的值又会影响电动机转速,电动机转速直接影响生产效率。在满足加工精度的前提下,应尽量提高电动机的实际运行转速。

电子齿轮比的设置虽然能提高加工精度,但却带来计算误差的问题,产生错误的原因是定位移动的位移量与所设置的脉冲当量不能整除而产生四舍五入的情况。例如,位移量为10cm,而脉冲当量为3μm时,其定位输出脉冲数为(10×10×1000)÷3=33333.33。

因为输出脉冲数只能设置为整数,则势必产生误差。这种误差对绝对定位控制来说,其误差仅在一个脉冲当量内。但如果应用相对定位控制,这种误差会随着多次执行相对定位控制而累积,使误差越来越大,从而使位移量发生偏离。这一点是在使用相对定义控制系统和单向运转的转盘控制系统中必须要考虑的问题。当然,解决计算误差最好是取脉冲当量为1μm,这样就不会产生计算误差,但这又涉及电子齿轮比的取值和电动机运行速度能否满足控制要求的问题。

3)电子齿轮比约分所引起的误差

初学者往往会对电子齿轮比的约分感到迷惑。当一个电子齿轮比的分子、分母在计算确定后如果出现有约分的情况,到底要不要约分呢?也就是要不要根据分数的运算法则把它们化成最简分数呢?在伺服驱动中,约分和不约分的实际比值是一致的。因此,约与不约都是可以的。

但有一种情况则是必须要进行约分处理的。这就是当分母值CDV和分子值CMX在计算确定后大于伺服驱动器手册中所规定的取值范围时,则必须要进行约分,把它们的取值通过约分缩小在取值范围里。这时,如果CMX和CDV有公约数,则可按约分进行化简。这种化简不影响精度,但如果CMX和CDV没有公约数又必须进行约分处理,那如何约分则必须考虑应尽量使约分后的值最接近约分前的值。现举例给予说明。

【例1-16】 如图1-33所示,已知伺服电动机的编码器分辨率m=262 144,同步带减速比为625/12544,希望设置脉冲当量为0.01deg/pls。试设置电子齿轮比。

伺服驱动器电子齿轮的分母CDV、分子CMX的取值范围为1~1 048 576。

图1-33 例1-16图

先计算系统的固有脉冲当量δ 0 :

代入公式有

由上式可知,分子、分母已没有公约数,不能进行进一步化简。

但其分子值CMX=102760448已远远超过驱动器的设定值范围,所以必须进行约分。这时,约分有两种方法,一种方法是以分子为主动约分,分母则小数点后四舍五入处理,分子约分到取值范围内为止。另一种方法是以分母为主动约分,分子则四舍五入处理,直到分母约分到取值范围内为止。下面比较一下这两种约分效果。

以分子为主动约分:

以分母为主动约分:

原电子齿轮比的近似值:

比较一下可见,以分母为主动约分和原电子齿轮的比值更为接近。故选CMX=822084,CDV=5625。

定位控制中,除了上面所讲的关于电子齿轮比、脉冲当量的计算外,不同的控制要求还涉及其他方面的一些计算。对于初学者来说,往往会忽略这些计算或不知如何进行计算。这一节对这些常用计算及其方法进行介绍。

下面以图1-34所示的工况来说明所涉及的一些参数和它们之间的关系。

图1-34 伺服工况示意图

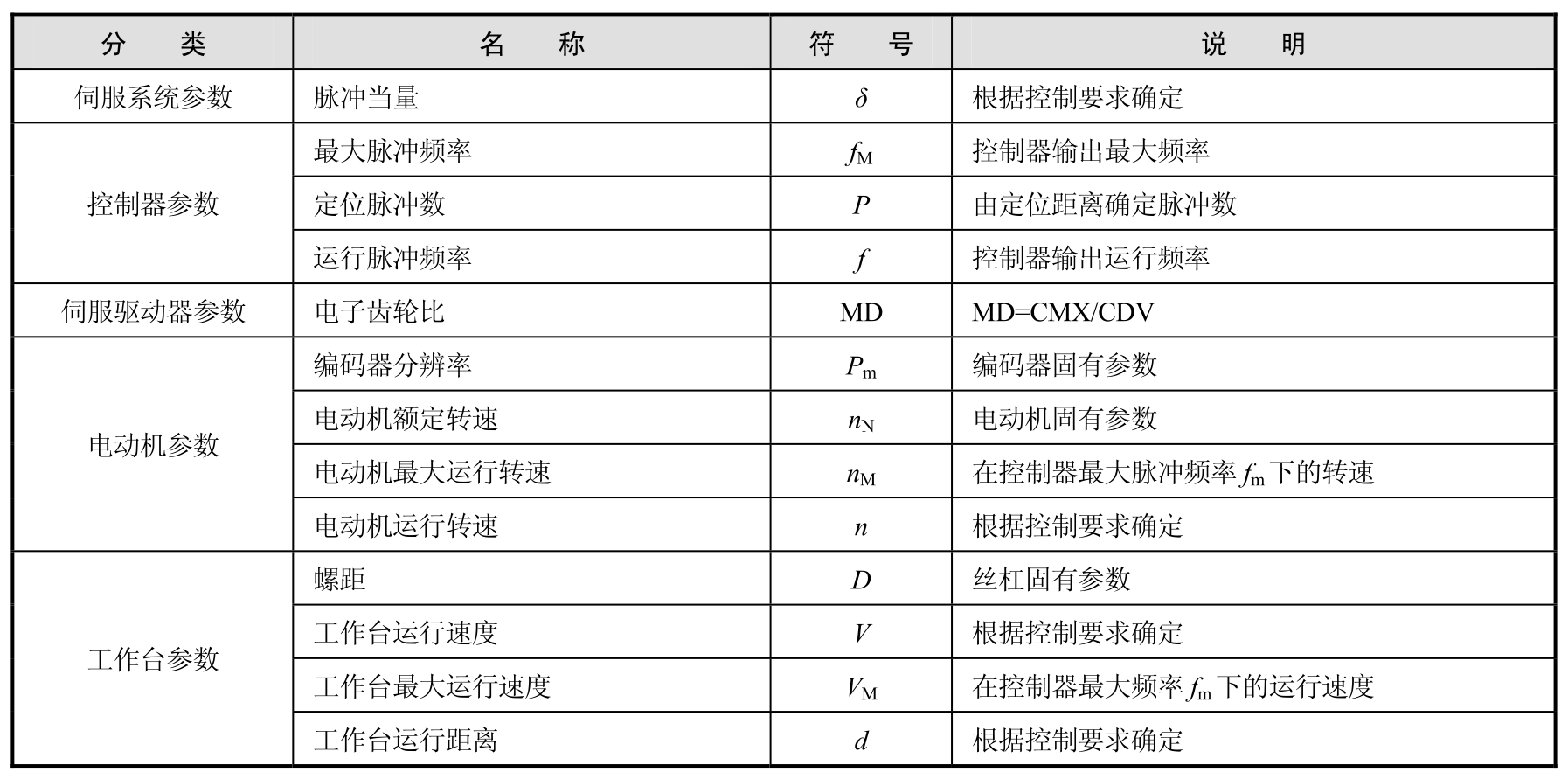

表1-1列出了定位控制各部分的参数名称、符号和说明。

表1-1 定位控制各部分的参数表

对控制器来说,应用定位指令时必须决定定位脉冲数和定位运行频率f。其关系式为:

对电动机来说,其运行转速n为:

对工作台来说,其移动速度V为:

电子齿轮比可以调节脉冲当量,同时也可以调节电动机转速,但这两方面是矛盾的。下面通过一个例子进行说明。

【例1-17】 如图1-34所示,电动机的额定转速n N =3000r/min,PLC最大输出频率为100kHz,丝杠螺距D=10mm,编码器分辨率P m =4096:

(1)要求系统脉冲当量δ=1μm/pls,试设置电子齿轮比。

由【例1-6】计算得到,系统的固有脉冲当量δ 0 为

则:

脉冲当量由2.44μm/pls提高到1μm/pls,分辨率提高了,加工精度也提高了。

调节脉冲当量的同时还必须核算一下电动机的转速,因为伺服电动机都有一定的额定转速,在本例中为3000r/min,在运行中,当PLC输出最大脉冲频率时,电动机的转速是不能超过其额定转速的,如超过,则必须计算出PLC在实际应用中所能够输出的最高频率,供定位程序参考。

电动机的最大转速n M 由计算公式(1-3)代入有:

未超出其额定转速n N =3000r/min.

应用中有时候还需要知道工作台移动的速度是多少,可用公式(1-4)代入计算工作台最大移动速度V M 。

V M =f M δ×60=100 000×60×1μm=600cm/min

工作台最大移动速度为每分钟600cm。

(2)如果希望电动机工作在额定转速,试设定电子齿轮比。

由【例1-14】得电子齿轮比设置为:CMX=2048,CDV=1000。核算一下这时系统的脉冲当量δ是多少,以供定位指令设定输出脉冲时使用。

脉冲当量由1mm变为5mm时分辨率变大了,定位精度降低了。

【例1-18】 如图1-30所示,电动机的额定转速n N =2000r/min,PLC最大输出频率为100kHz,减速比K=4,螺距D=10mm,编码器分辨率Pm=8192,希望系统脉冲当量为1μm/pls,试设置电子齿轮比。

对电动机的最大转速进行核算:

n M 大于电动机额定转速2000r/min。这时,如果PLC仍然输出最大频率,则电动机转速超限,所以在实际应用中必须对脉冲输出的最高频率进行限制。应用中最高输出脉冲频率f m 为

在上例中,未超出其额定转速,所以在应用指令时,输出频率不受限制。而本例中已超出其额定转速,所以在应用定位指令编写程序时,输出脉冲的频率不能超过83.3kHz。

工作台移动的最大速度为:

V M =f M δ×60=83 300×60×1=500cm/min

工作台移动的最大速度是每分钟500cm。

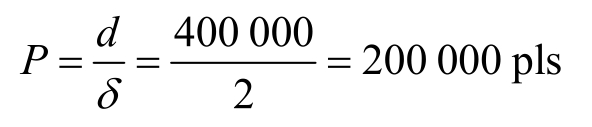

【例1-19】 已知伺服电动机的额定转速n N =2000r/min,PLC最大输出频率为100kHz,编码器分辨率m=262 144,滚珠丝杠的螺距D=8mm,伺服系统要求工件在2s里完成40cm行程。试设计完成上述要求定位指令的电子齿轮比、输出脉冲频率和输出脉冲个数。

该题并没有对脉冲当量提出要求,对工件运行速度提出要求实际上是对电动机转速提出要求。因此,电子齿轮比应由电动机转速确定。

工件速度:

电动机转速:

未超过电动机额定转速。电子齿轮比的设置余地比较大,在满足工件速度要求的前提下,尽量使脉冲当量小,以提高定位精度。

观察下面公式,在式(1-5)中,系统的固有脉冲当量为常数,而脉冲当量δ则随着电子齿轮比值的减小而减小。而在式(1-6)中,当电动机转速n一定时,脉冲频率越大,电子齿轮比越小,脉冲当量δ也越小。

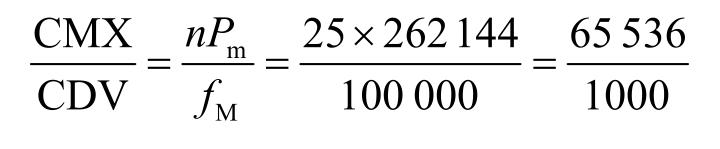

因此,把控制器的脉冲输出频率选为其最大输出频率100kHz,f=f M 代入式(1-6),有:

电子齿轮比的设置为:CMX=65 536,CDV=1000。

脉冲当量δ为:

控制器的输出脉冲数P为:

故定位指令的输出脉冲数为200 000pls,脉冲输出频率为100kHz。

通过上面的三个例题,对于电子齿轮比的设置和定位程序中指令脉冲的数量和频率选择有如下建议。

(1)如果控制要求以定位精度为主要考虑,则应根据脉冲当量来设置电子齿轮比。电子齿轮比设置后,应该核算电动机转速和工件位移速度,如果电动机转速不超过其额定转速就选择控制器最大输出频率为指令脉冲的频率。指令脉冲数则根据相应位移距离计算。如果电动机转速超过其额定转速,则还要进一步核算其运行时的最高输出频率,而指令脉冲的输出频率必须小于这个最高频率。

(2)如果控制要求以提高电动机功效为主要考虑,则应以电动机额定转速为依据来设置电子齿轮比。这时,为了最大限度地提高定位精度,则应选择控制器最大输出频率为指令脉冲的脉冲频率,并以此核算系统脉冲当量,计算出指令脉冲的输出脉冲数。