1.3 焊接接头及其形成过程

1.3 焊接接头及其形成过程

润湿是一种表面现象,当融熔的钎料在金属表面留下连续的持久的膜层时,这就可以说表面被润湿了。钎料能润湿金属表面是由于原子之间的吸引力,它们之间的反应也包括钎料合金与基体金属彼此间的相互扩散。

焊接焊点形成的基本过程取决于钎料和基体金属结合面间的润湿作用,也正是基体金属被熔融钎料的物理润湿过程形成了接合界面。因此,在焊接接头形成过程中,润湿机理具有特别重要的意义,它揭示了接头的原子结构和产生连接强度的原因。

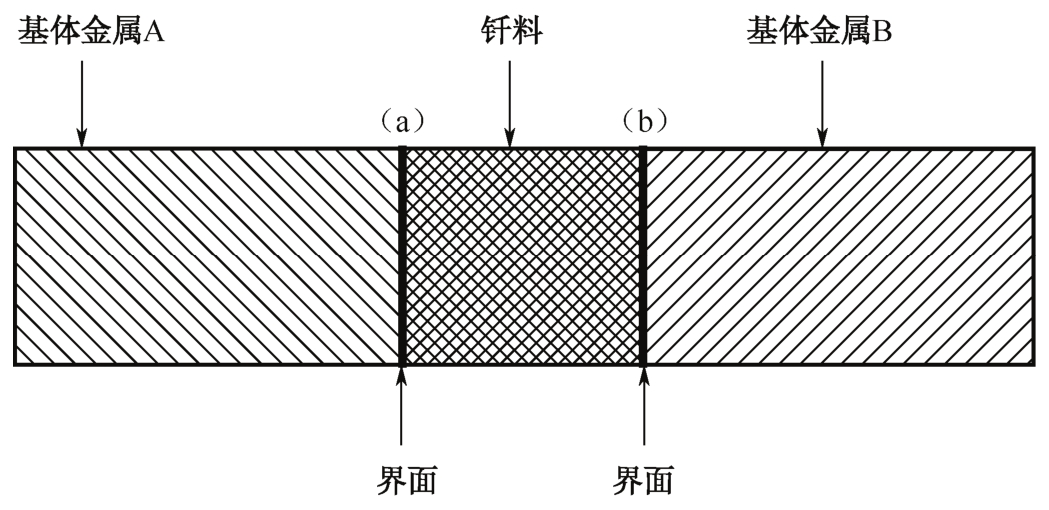

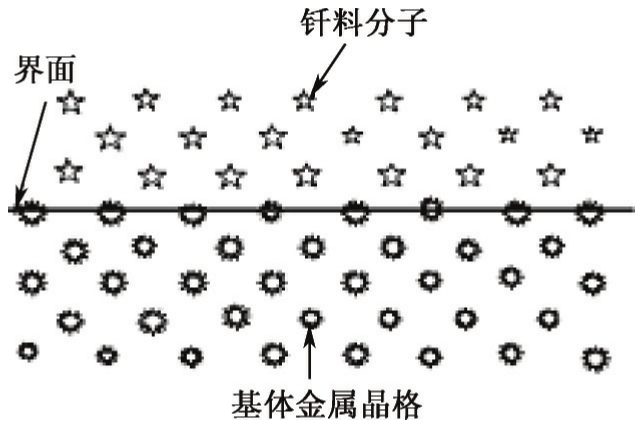

当两个基体金属被用钎料连接在一起时,由于钎料分别和两个基体金属连接在一起而形成两个连接界面,从而建立了金属的连续性。每个焊点至少有两个这样的连接界面。我们来考察从基体金属A到基体金属 B 的金属连续性结构,即:由基体金属A→基体金属A 与钎料的连接界面(a)→钎料→钎料与基体金属B的连接界面(b)→基体金属B,如图1.27所示。显然,钎料既是连接的媒介,也是构成基体金属连续性中的一个组成环节。

实际上,为了理解焊接的基本过程,只须考察其中一个连接界面的形成过程就够了。

图1.27 连接界面

可焊性:就是指基体金属在组装中焊接的难易程度。它是用熔化的钎料对基体金属表面的润湿程度来标志的,是两种材料亲和性好坏的一种量度。对PCB上的铜箔而言,本来是可焊的。然而由于固体金属表面存在原子不饱和的力场,故极易被污染。在表面形成锈膜或阻挡层,使表面能减小,从而导致润湿性不良,使基体金属变得不可焊。因此,润湿性不良是产生虚焊的根源。

固着面积可定义为:在润湿过程中焊料在基本金属表面上发挥了冶金作用的有效面积,它构成了影响润湿系统中力平衡的一个重要因素。当表面不均匀或者存在局部污染时,则固着面积系数表示了可供润湿的金属面所占百分数。焊料或者基体金属中的夹杂物和吸附杂质(金属氧化物、硫化物等)、非金属杂质粒子或在润湿过程中没有排除掉的表面吸附气体均可导致表面不均匀。目前还没有测量或估计在润湿过程中金属表面固着面积的方法,然而只要保持表面预处理方法和净化方法相同,而且是行之有效的,则固着面积系数基本上就能保持一致。

熔化的钎料和基体金属互相接触的时候,如果在接合界面上不存在其他任何杂质,那么钎料中锡或铅的任何一种原子就进入基体金属的晶格而生成合金。生成合金的种类随基体金属的种类及生成合金时的温度而变化。但是能否生成合金则取决于基体金属与钎料合金原子间的引力,即原子间亲和力的有无及大小。如果亲和力非常大则生成金属间化合物;如果亲和力小则生成固溶体;亲和力特别小则生成混合物;没有亲和力就不能生成合金。这里所说的混合物是微细的两种金属的混合物,而固溶体是原子的混合物。总之,钎料和基体金属之间必须生成合金,才能达到焊接的目的。

取一焊接部位的金相断面放在显微镜下观察,可以看到钎料和基体金属接合处所生成的合金组织。另外,还可观察到由于基体金属溶入熔化的钎料之后在基体金属表面产生的凹凸不平现象,这是在基体金属表面出现溶化金属晶粒的结果。当以铜为母材在温度为300℃左右进行焊接时,钎料中的锡和铜生成合金,在钎料侧生成Cu 6 Sn 5 ,在基体金属侧生成Cu 3 Sn合金。从上述分子式可以看出在这种情况下生成的合金都是金属间化合物。这是因为Sn和Cu之间有很强的亲和力。同样当母材为镍或银时则生成Ni 4 Sn和Ag 3 Sn。

从以上分析可知,锡铅焊料主要靠锡和基体金属在界面生成合金达到焊接连接的目的。但对有些母材(如金)而言,则主要是靠铅与母材生成合金(Au 2 Pb、AuPb 2 )实现焊接的目的。以上所说钎料中的元素与基体金属生成的合金,是溶融钎料中元素的原子扩散到基体金属的晶格中的结果。扩散的速度随温度及扩散物质的浓度而变化。扩散常数与温度成指数关系,因此扩散速度受温度变化的影响显著。

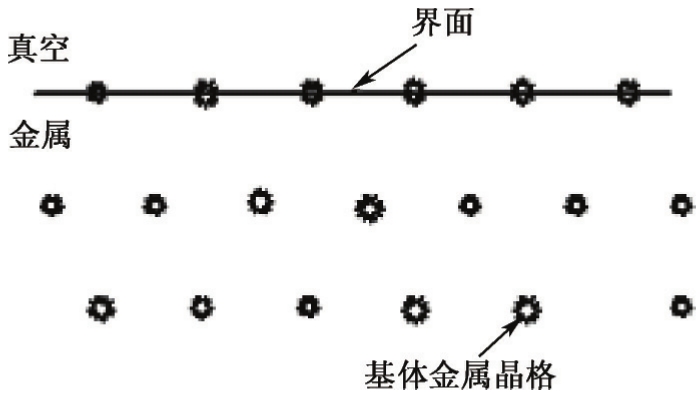

前面已讨论到,由于促进溶融钎料润湿基体金属表面的表面能量,使钎料和基体金属表面连接起来。该能量是由表面原子的未饱和键产生的。如图1.6所示。由于在金属表面层存在着不饱和键所形成的原子力场。一旦钎料润湿了表面,则表面键相互饱和,且原子级的表面能量使连接界面具有很高的强度和可靠性。

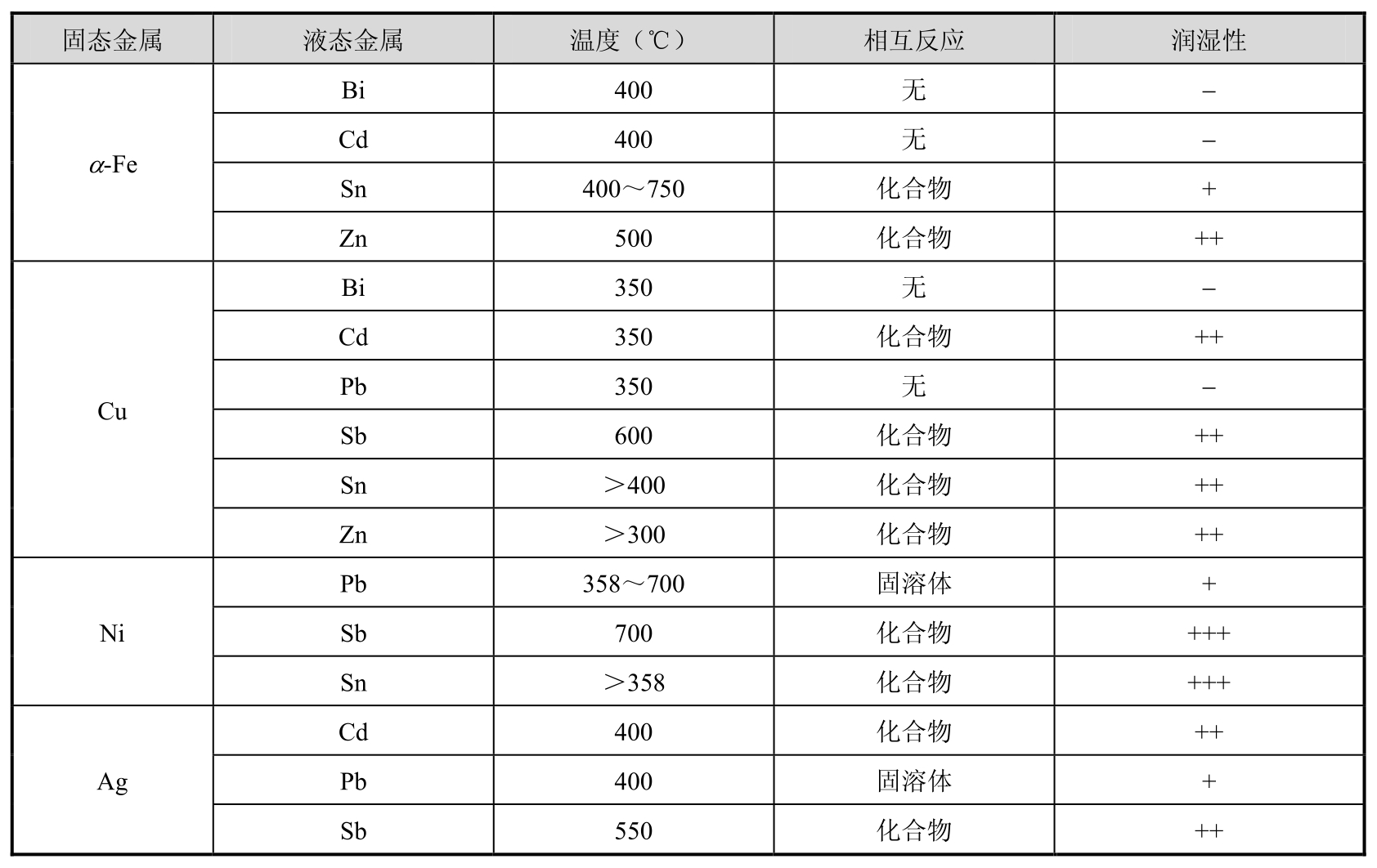

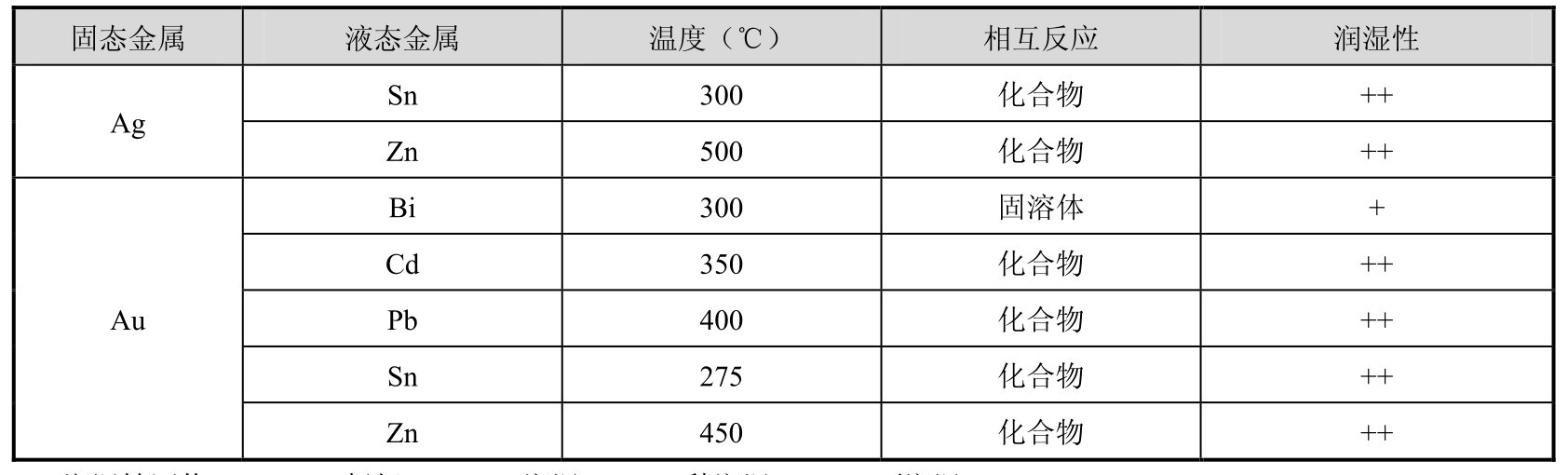

焊接作为液态熔融钎料和固态金属母材的直接接触,在其界面上形成的合金层是由母材的溶解反应而引起的,其结果是γ LF 或γ LS 的变化,钎料的润湿性也在变化。各种固态金属对液态钎料的润湿性,可以看成是两者的金属学的相互反应,如表1.3所示。

表1.3 固态金属对液体金属的润湿性(H 2 气氛中)

续表

润湿性评价:+++:极好;++:润湿;+:稍润湿;-:不润湿。

前面已讨论到,凡是和钎料中的主要元素有亲合力的金属都可能进行焊接,但是仅有这一点还是不够的,还必须同时满足下述的各种条件才行。

1.温度

热能是进行焊接不可缺少的条件。但是对热能的供给速度及如何设定与控制,这样一些应该考虑到的问题却往往被忽视,因此由于热能的利用方法及控制不当而造成的焊接缺陷是很多的。

因而,有必要从焊接角度对热能的作用和意义进行研究。

在焊接时热能有两个作用。

(1)提供钎料中的元素向母材金属扩散生成合金所需要的能量

这时的最低温度必须选在所用钎料的液相线以上。如果仅从扩散速度来考虑,则温度越高越有利。但温度过高就会出现以下不良现象:

● 母材向钎料中的溶解速度增大;

● 钎料和母材的氧化加剧;

● 助焊剂的作用急剧劣化。

因此最合适的焊接温度应比所使用的钎料的熔点温度高40~60℃(注意与润湿温度范围的区别)。对共晶成分的锡-铅钎料而言温度宜选在223~243℃。

(2)供给使基体金属上升到焊接温度所需要的热量

在现在的自动化焊接系统中,是利用熔化的钎料作为媒介供给基体金属热能的。与烙铁手工焊相比的不足之处是烙铁手工焊时,是先用烙铁头压住工件,热量从烙铁头传到工件上,直到工件的温度上升到使钎料完全熔化并漫流完毕,此时烙铁头还要一动不动地停留一会儿而不是马上离开工件,这正是烙铁头焊接的关键。焊接时间要根据烙铁的温度和热容量、工件的热容量等差异进行适当的调节,因此对各焊点来说焊接时间不是完全一样的。这种时间的调节是靠操作者用眼睛检查,以认为已达到良好焊接结果为准来确定焊接时间。

用烙铁焊接时针对各焊点的不同条件,操作者可做出不同的判断和处理。但如何把各焊点的不同条件标准化,以适应自动化焊接的需要则是个重大问题。自动化焊接时把性能和大小不同的电子元器件装在同一块PCB上,然后用熔化的钎料以一定的时间一次焊完一块PCB板上的所有的焊点。由于元器件的材质、热容量、比热各不相同,必然造成PCB板上各焊点的温度上升速度及所达到的温度也各不相同。为克服上述现象,使所有的焊点能全部焊好,就必须以PCB板上热容量最大的焊点为基准,来选定钎料槽的温度及浸渍时间。但在这种情况下就存在着许多焊点钎料的熔融温度比上述的合适温度都要高,所以易造成各种质量事故。

2.时间

这里所说的时间是指在焊接的全过程中进行物理和化学变化所需要的时间。其中不包括为使助焊剂等辅助材料对焊接发挥作用而进行处理所花费的时间。

纯粹焊接过程所用的时间是为了达到以下三个目的。

① 将工件加热到焊接过程必需的温度所花费的时间。

焊接时必须把工件加热到预定温度。但由于工件的比热、热容量及热导率的不同,加热时间也显著不同。此外,钎料的熔融时间也包括在这一部分时间内。

② 生成合金所需要的时间。

这个时间实际上是非常短暂的,因此在计算焊接过程时间时几乎可以不考虑,但在分析问题时是不应该忽略的。焊接时生成合金的扩散反应时间一般在3~10s数量级。

③ 助焊剂发挥作用所需要的时间。

它随所选用的助焊剂的作用效率而变化。此外,还与温度、基体金属种类及基体金属表面的物质种类、性质等多方面的因素有很大关系。由于助焊剂是以除去一般的氧化物为目的的,所以对除去一般氧化物之外的特殊污染物质的有效性还存在问题。因此助焊剂作用的时间要求显著延长,否则污染部分就必定焊不好。

以上三种时间总计起来是焊接所需要的全部时间。下面分析一下其中哪一种时间是能够控制的。

在自动化生产中进行时间控制有两个目的。

① 为了提高生产效率而缩短时间。为此目的对三种时间控制进行分析如下:

● 从热容量方面考虑缩短时间。只要没有热容量很大的元件,就没有必要把加热的时间延长很多。

● 关于扩散时间,此处不作讨论。

● 助焊剂的作用时间是最重要的,必须考虑对它的控制。

从广义上讲助焊剂是腐蚀剂,作用越强越快其腐蚀性就越大。助焊剂的腐蚀性太强会引起电路绝缘性能降低,这在制造高可靠性电子装备中是禁止的。

另一方面从被焊元器件引线端子及基体金属来看,焊接性能各不相同,有的差异还很大。这种情况下安装了很多元器件的PCB需要一次完全焊好,就不能不以最难焊的焊点为基础来选择适用于它的较强活性的助焊剂,而其他焊点也都不得不跟着使用这种助焊剂,这是很危险的。因此为了实现采用统一的腐蚀性低的助焊剂进行迅速的高质量的焊接,选择可焊性好的元器件和PCB就具有特别重要的意义。

② 为了避免因元器件端子的可焊性差造成焊接缺陷而延长助焊剂的作用时间。

3.压力

熔化的钎料接触基体金属表面时,为了使钎料中元素的原子向基体金属晶格中扩散生成合金,除了上述介绍的温度、时间等条件之外还必须有适当的压力条件。即熔化的钎料对基体金属表面作用产生的压力。

烙铁焊接一般都是利用熔化的钎料沿重力方向流动这一自然现象进行的。因为钎料的密度较大,所以沿重力方向的压力也是较大的。而在波峰焊接中它是利用泵的压力使钎料形成向上喷流的波峰,波峰方向与钎料重力方向相反,这时钎料对基体金属的压力不如烙铁焊接时稳定。特别是在钎料波峰顶部,向上的喷力和向下的钎料重力抵消而处于无重力状态,即对基体金属不产生压力,在此状态下是不利于进行焊接的。钎料波峰的喷力由于受到泵运行的不稳定性和钎料黏度的变动,以及混入泵系统的助焊剂的碳化物的影响而产生不稳定现象。

从理论上讲,压力越大越好。但压力过大钎料颗粒会从PCB上元器件插孔和引线间隙中向上飞出,造成钎料珠现象。所以使用的压力必须适当,在PCB浸入波峰的一定深度下,穿孔下端焊接面上的值与浸入深度内孔中钎料的自重相等为最好。

1.钎料接头强度形成机理

由图1.6可知,原子A具有相对于它对称排列的最邻近的原子,而原子B和C两者均具有相对于它不对称排列的邻近原子,因而具有产生表面能量的未饱和键。原子在金属晶格中的这种有序排列形式相当准确地表述了金属的内部结构。表面存在的未饱和键是产生表面能的主要因素,它决定了影响系统润湿或者不润湿的力的平衡起着重要的作用。一旦钎料润湿连接界面就具有很高的强度和可靠性。

2.基体金属

当基体金属处于绝对真空且其表面绝对净化的情况下,那么就能得到如图1.6所示的晶格排列形式。

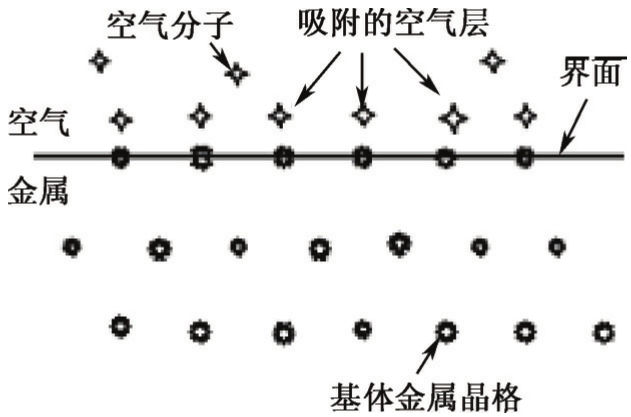

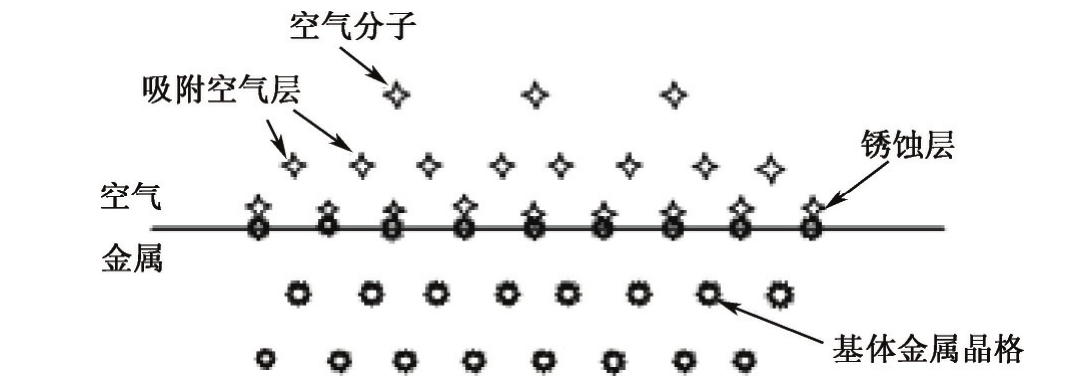

但是,当净化金属表面暴露于空气中时,由于表面产生的吸附现象,基体金属的表面能量将吸引空气分子使其靠近金属表面,在紧贴基体金属表面形成一吸附空气层,如图1.28所示。由于空气中的氧能够侵蚀大多数金属,基体金属表面被氧侵蚀所形成的锈膜所覆盖。而位于外层的空气分子被重新吸附于该锈膜表面,其他空气分子随机地散布在金属表面上部的整个空间中,如图1.29所示。由于吸附的空气层和锈膜层使得基体金属变得不可焊,故在焊接过程中吸附的空气层和锈膜层均必须被清除掉。

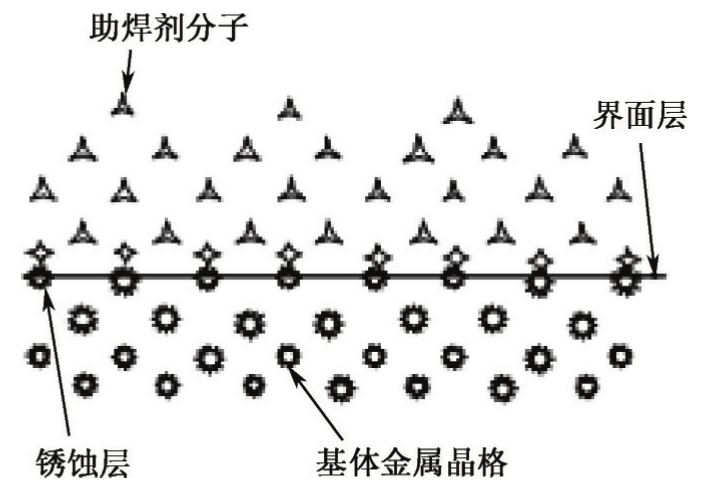

3.助焊剂的加入

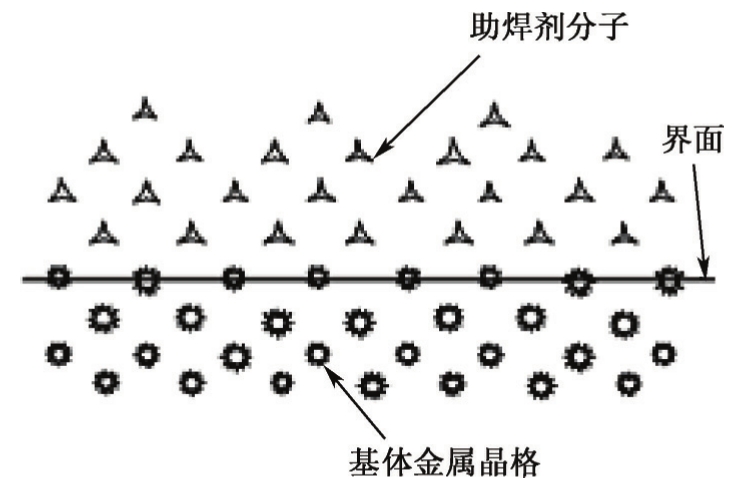

在图1.29和图1.30所示的表面,一旦加入助焊剂,如图1.31所示,它首先排开表面的空气,助焊剂表现的这种活性称为润湿特性。一旦助焊剂润湿了锈蚀的金属表面,它就可以除去氧化物而恢复金属表面的洁净,助焊剂的这种作用可以是利用还原氧化物的方法,也可以是利用从表面除掉氧化物的方法来实现。图1.32所示为经助焊剂除去锈膜后的金属表面状况。

图1.28 晶格排列形式

图1.29 吸附空气层

图1.30 基体金属表面被氧侵蚀所形成的锈膜

图1.31 被助焊剂润湿,但尚未发生化学反应的锈蚀表面

图1.32 被助焊剂润湿的干净金属表面

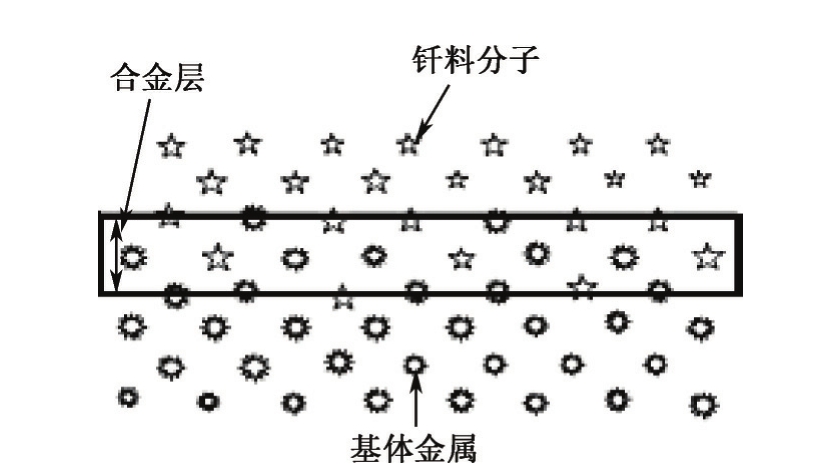

4.加入钎料

当把液态钎料加进上述的助焊剂——基体金属系统时,在满足润湿要求的前提下,由于空气和助焊剂的密度不如钎料大,液态钎料很容易地排开助焊剂并和基体金属相结合。在未考虑施加于表面的温度作用时,其表面状态如图1.33所示。在焊接温度的作用下,在液态钎料和基体金属的界面区内,钎料和基体金属之间相互扩散,形成金属间化合物及固溶硬化现象,如图1.34所示。合金形成区的大小及其产生的有害影响取决于温度及基体金属材料。一旦液态钎料在基体金属表面凝固,基体金属和钎料之间就形成了良好的冶金连接,从而建立了金属的连续性,其导电、导热、强度等性能均很良好。

图1.33 被液态钎料润湿的干净金属表面

图1.34 液态钎料和基体金属相互扩散形成的合金区