2.2 界面反应和组织

2.2 界面反应和组织

当把母材Cu浸入到熔融的Sn中后,扩散与熔蚀也就同时发生。由于此时Su中的Cu浓度很低,因此溶解与扩散的反应速度都很快,Sn/Cu界面会立即出现η-Cu 6 Sn 5 相。在240~300℃的温度范围内,只须浸入ls时间就可观察到初生相η-Cu 6 Sn 5 的微细颗粒;浸入10s之后,η相已连续分布在Cu的表面上了,形成一个将母材Cu与熔融的液态Sn分隔开来的界面层。Cu 6 Su 5 中Cu的含量达40%,因此,η相是富Sn相。η相的熔点很高(415℃以上消失),因此在电子装联焊接的温度下呈固体状态。一旦形成了这一金属间化金物界面层,η相的进一步生长就需要原子的扩散来实现;Cu 需要从基材一侧穿过这个金属间化金物而与液态Sn结合,Sn也要穿过这一界面层而与Cu结合。因此,随着界面层的形成、生长,界面反应速率也将随之降低。原子的扩散与界面层的生长也使界面层两侧的成分、浓度处于不断的变化之中。穿过η相的少量Sn原子与Cu结合形成ε相(ε-Cu 3 Sn),导致界面层出现双层金属间化合物组织。Cu 3 Sn中的Cu含量可达60%以上,因此ε相是富铜相;穿过η相的少量Cu原子则与较高的Sn结合促使η相继续生长。因此,Sn、Cu界面反应层组织通常是双层金属间化合物的组织形态。

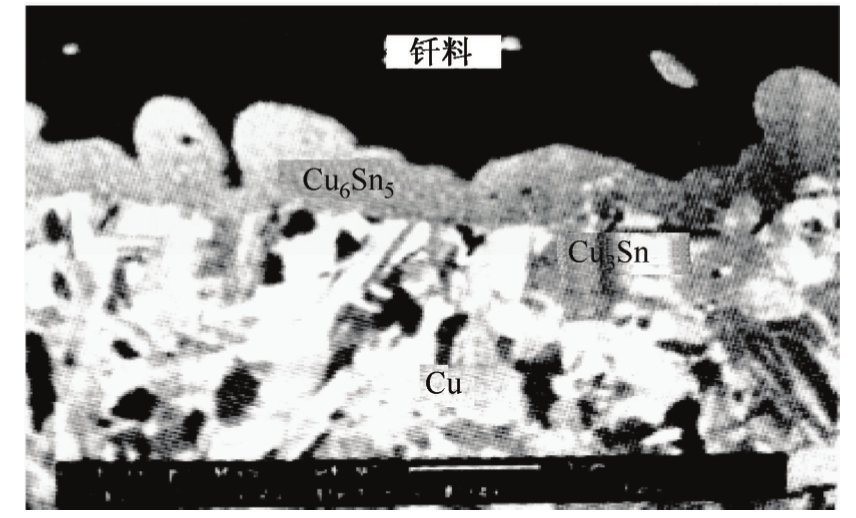

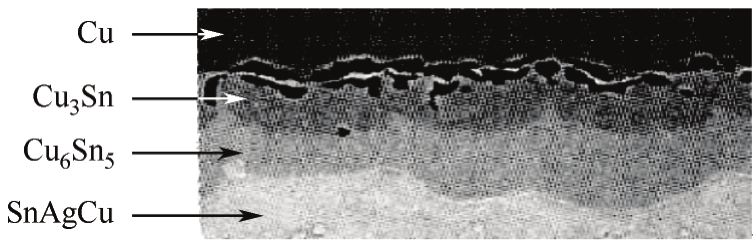

Sn和Cu基体焊接时所形成的界面,大体上从Cu侧依次形成ε-Cu 3 Sn、η-Cu 6 Sn 5 两层金属间化合物、Sn层。

Sn 焊料与母材 Cu 的界面反应,与焊料成分、焊接时间和焊接温度有密切的关系,如Sn37Pb共晶焊料等因其Sn浓度较高,故界面反应首先形成η-Cu 6 Sn 5 相,而对诸如Sn95Pb、Sn73b等低Sn基焊料与Cu的界面反应则主要生成ε-Cu 3 Sn相。

用SnPb共晶焊料焊接母材Cu,在焊接温度为230~250℃的范围内,在反应初期1~3s内,Cu表面就能生成1~3μm的Cu 6 Sn 5 。随着Cu 6 Sn 5 呈连续的层状分布于Cu表面,Sn、Cu 原子的互相结合变得困难起来,进一步的反应需借助原子扩散才能进行。随着焊接时间的延长,扩散到焊料中的Cu原子与Sn结合引起η相继续生长,而扩散到Cu一侧的少量Sn原子与较高浓度的Cu结合又形成新的Cu 3 Sn于是界面形成了双层组织。与纯Sn一样,Sn基焊料和母材 Cu 焊接时所形成的界面层的结构,也是从依次形成从母势 Cu→ε-Cu 3 Sn→η-Cu 6 Sn 5 →Sn 基焊料层。而其钎料中所形成的金属间化合物,则基本上决定于钎料合金的成分,如表2.3和图2.9所示。

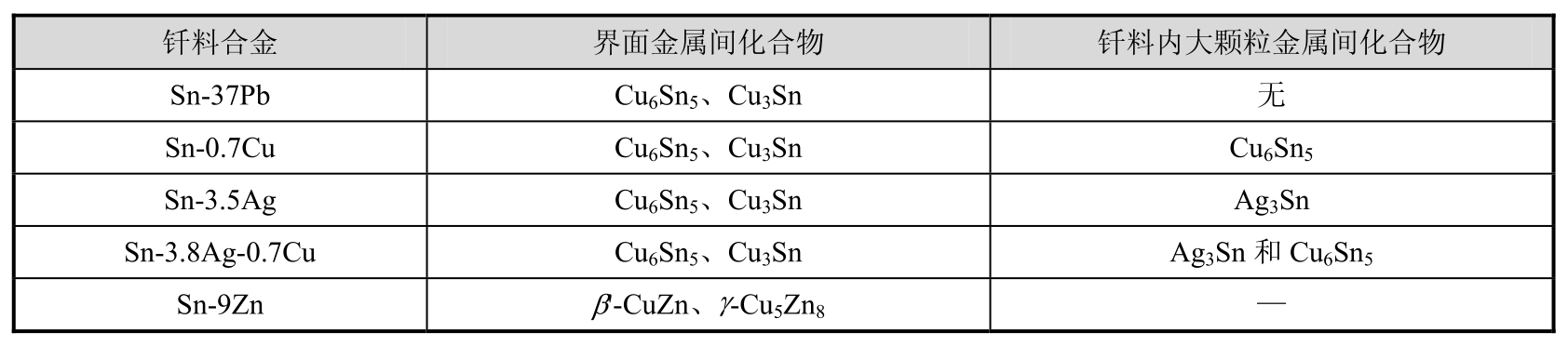

表2.3 Sn基钎料合金和Cu基体焊接的金属间化合物

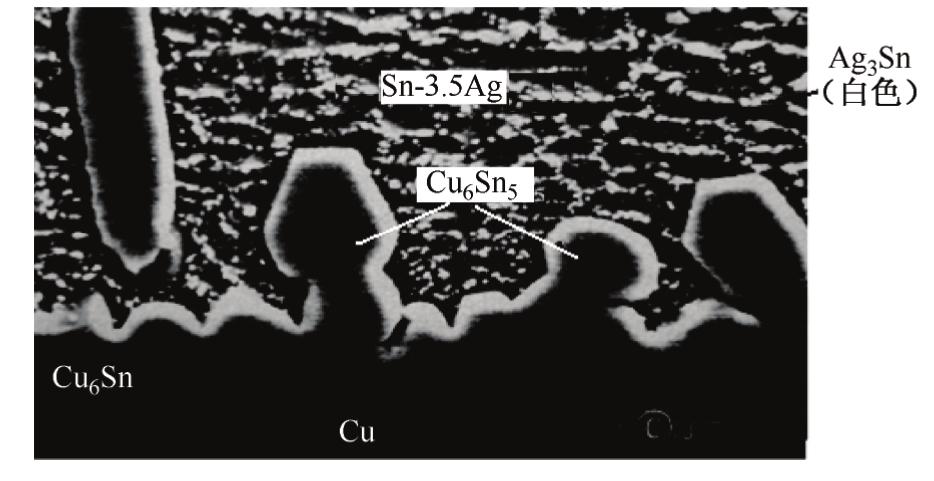

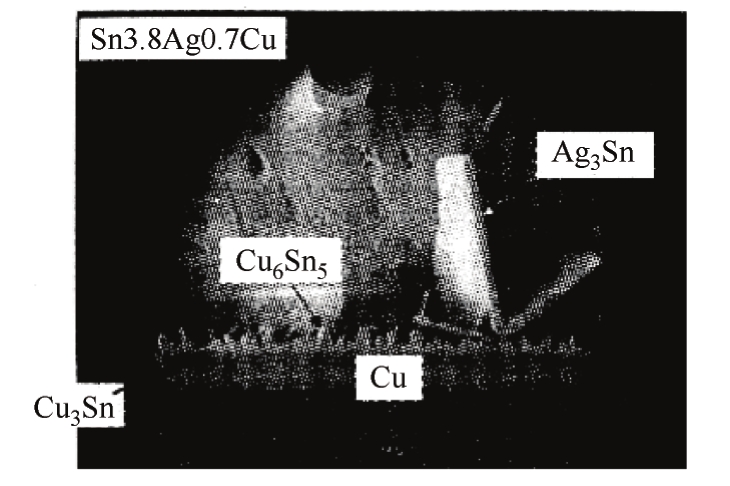

所不同的是对Sn3.8Ag0.7Cu钎料合金来说,钎料体中出现了两种金属间化合物Cu 6 Sn 5 和Ag 3 Sn,而对Sn3.5Ag来说,钎料体中只出现Ag 3 Sn。这主要是在再流焊接时,前者Cu的来源更丰富。

另外,SnZn钎料合金和Cu基材焊接时,和其他Sn基钎料合金所形成的界面反应相有较大的差异。

但是,如果焊接时间过长或焊接温度过高,将导致焊料一侧因大量Sn原子消耗而出现一个富Pb层,而作为Cu供应源的Cu/Cu 3 Sn的界面附近则因Cu的过度消耗而形成空洞;即柯肯多尔(Kirkendall)空洞,如图2.10所示。这对焊接连接质量是不利的。

图2.9 Sn基钎料合金(Sn-Zn除外)和Cu的界面组织

图2.10 由柯肯多尔效应在Cu/Sn界面形成的空洞

1.SnPb焊料和母材Cu的界面反应

长期以来,SnPb焊料与Cu界面反应是借助于SnCu二元合金的状态图来进行分析的,到20世纪90年代中期才有Sn-Pb-Cu的三元状态图。因此,当用SnPb焊料焊接Cu母材时,其界面反应有如下特点:

① Cu能溶于熔融的SnPb焊料中。

② SnPb焊料的共晶温度因Cu的溶入而略有下降。例如,SnPb共晶焊料溶入少量的Cu后,其共晶温度降到了SnPbCu三元共晶成分(Sn38.5Pb0.2Cu)的温度182℃。显然,在特定的工艺条件下,焊料熔点的降低有利于其润湿。

③ 在多数情况下,界面反应的产物是金属间化合物η-Cu 6 Sn 5 相;只有使用 Pb 含量很高的焊料或当Cu达到了很高的浓度时,界面层中才会出现新的金属间化合物ε-Cu 3 Sn相。

在普通焊接温度下,在Cu和SnPb焊料之间生成了ε-Cu 3 Sn(基体金属侧)和η-Cu 6 Sn 5 (焊料侧)二层化合物。而焊接温度在300℃以上时则将出现Cu 31 Sn 8 (γ相)及其他结构不明的合金。

这种结合与温度有关,在正常的润湿温度再流状态下,ε-Cu 3 Sn合金层的厚度只有1μm以下,因而很难将其区分出来,界面层中大部分是η-Cu 6 Sn 5 合金层,如图2.4所示。

Cu 6 Sn 5 金属间化合物与Cu在所有焊料中均有很好的黏附性。界面层的形态,对连接的可靠性影响很大,由于金属间化合物的脆性和母材的热膨胀等物性上的差异,很容易产生龟裂。

焊料的熔化过程(即通常的焊接过程)是反应层的成长过程。液态焊料的凝固过程,对反应层在表面上的析出、成长也是有所促进的,但其影响在全部成长的反应层中仅占较小的部分。

2.Sn3.5Ag焊料和母材Cu的界面反应

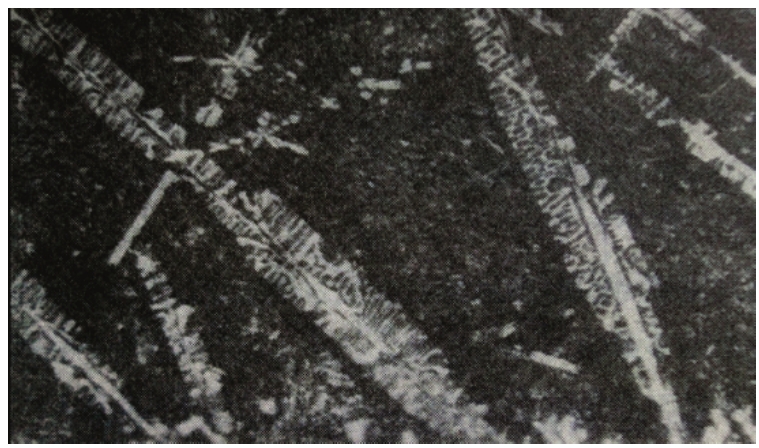

Sn3.5Ag 共晶焊料是一种熔点较高的无铅焊料合金,它是由 1μm 以下的微细的 Ag 3 Sn粒子(白色)成纤维状分散在Sn基体中形成的。由于在Sn中Ag几乎是不固溶的,故Ag 3 Sn是稳定的化合物,一旦形成,即使在高温下放置也不容易粗大化,故其耐热性良好。

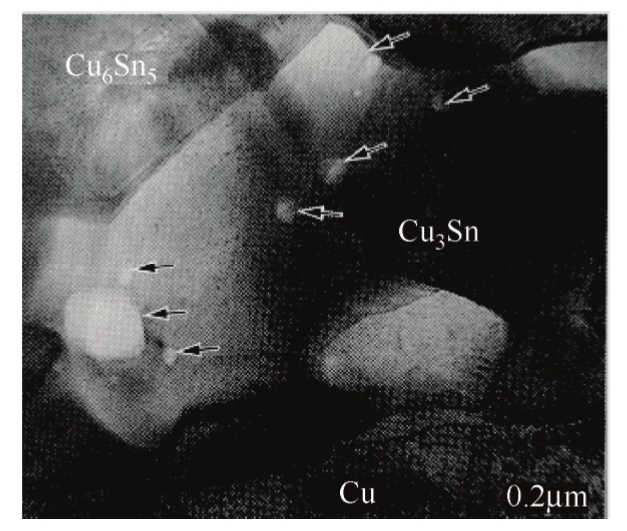

在Sn基焊料/Cu界面形成的是从Cu侧→Cu 3 Sn→Cu 6 Sn 5 →焊料的层状构造。而SnAg焊料/Cu的界面也不例外,也是与上相同的反应层构造,如图2.11所示。

Cu 3 Sn比较薄,且Cu和Cu 3 Sn的界面比较平坦,而Cu 6 Sn 5 比较厚,在焊料侧形成许多像半岛状的突起。照片中的界面组织虽然是在实验的条件下形成的,然而由再流焊接所形成的组织也是相同的。

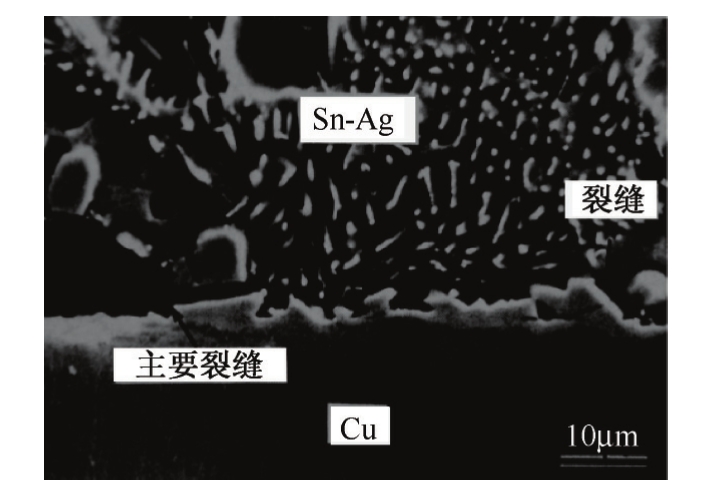

当连接部受到外力作用时,界面的高强度应力集中最易发生在凸凹的界面处,而不会在平坦的界面上形成。从图2.12中可清楚地看到,在主要断裂处的后面,还有许多微细的断裂发生在呈半岛状突出的Cu 6 Sn 5 的根部。因此,对接合部进行抗拉试验,其结果必然是Cu 6 Sn 5 被破坏。

图2.11 Sn3.5Ag和Cu的界面组织

图2.12 龟裂的传播状态(SEM)

在实际的基板上,由热疲劳等而引发的龟裂,与由焊料圆角、引线、基板上的图形,以及部件的材质和形状等所引发的应力集中的情況是不同的。因此,所有发生在界面上龟裂,在多数场合是由于在界面形成了不良的合金层所致。

3.SnCu焊料合金和Cu的界面反应

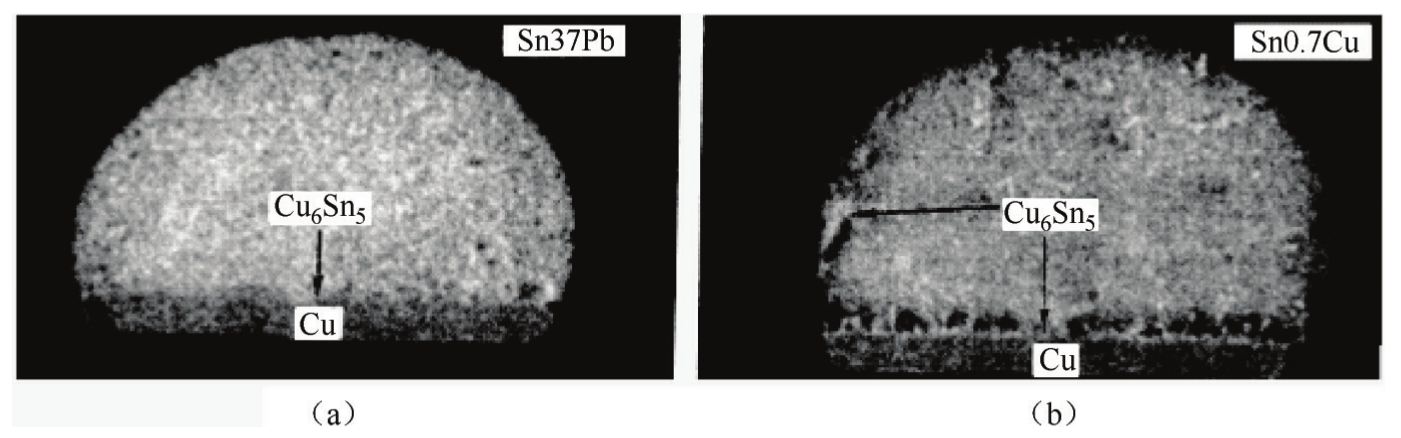

当采用SnCu焊料合金和基体Cu焊接时,其界面反应所形成的金属间化合物是Cu 6 Sn 5 和Cu 3 Sn,而在焊料体内的大颗粒金属间化金物是Cu 6 Sn 5 。其界面组织,如图2.13所示。

图2.13 Sn0.7Cu和Cu的界面组织

比较图2.13(a)和(b)可以看出,分别用SnCu和SnPb两种不同的焊料合金在Cu基材上焊接时,两种焊点在焊料内的差异是,在SnCu焊料内有大颗粒的Cu 6 Sn 5 存在,但它们的界面IMC的组织结构却是相同的。

4.SnZn和Cu的界面反应

含Zn合金的浸润性都非常差,且接触角明显增大,主要是因为Zn很容易氧化,而且整个系统的表面能较高。

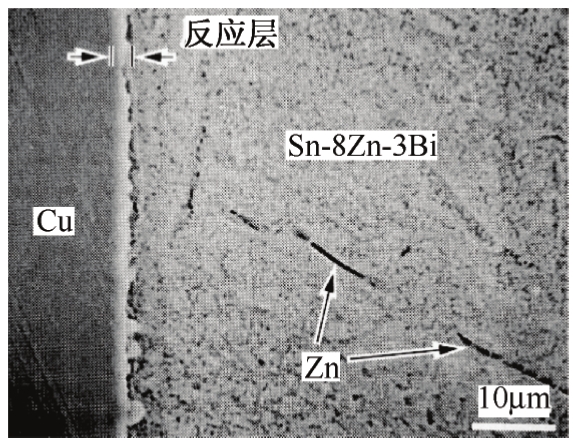

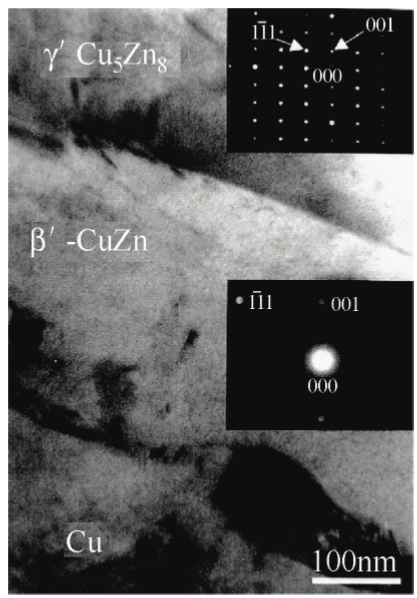

用含Zn的焊料和Cu基材焊接时,和其他Sn基焊料合金所生成的界面层反应相有较大的差异。图2.14示出了其界面的SEM照片,从中可见其生成的反应层非常薄,也见不到像Cu 6 Sn 5 相那样的非常明显的凹凸状。SEM只能观察到反应层的一层,实际上用TEM可以观察到其整个界面层的结构分布是,从 Cu 侧→β'-CuZu→γ-Cu 5 Zn 8 →焊料,如图 2.15 所示。Cu 5 Zn 8 生长得比较厚,用SEM等可以对该层进行宏观观察。

图2.14 再流焊接后的Cu/Sn8Zn3Bi界面的SEM照片

图2.15 再流焊接后Cu/Sn8Zn3Bi界面的TEM照片

5.SnAgCu焊料合金和Cu的界面反应

用SnAgCu(简称SAC)焊料焊接Cu基体时,焊料SAC/Cu界面间生成的界面层组织分布是,从Cu侧→Cu 3 Sn→Cu 6 Sn 5 →SAC焊料,如图2.16所示。

此时在SAC焊料中同时存在Cu 6 Sn 5 和Ag 3 Sn两种金属间化合物,如图2.17所示。

图2.16 SnAgCu和Cu的IMC层构成

图2.17 SnAgCu和Cu的SEM照片

6.SnAgBi焊料和Cu的界面反应

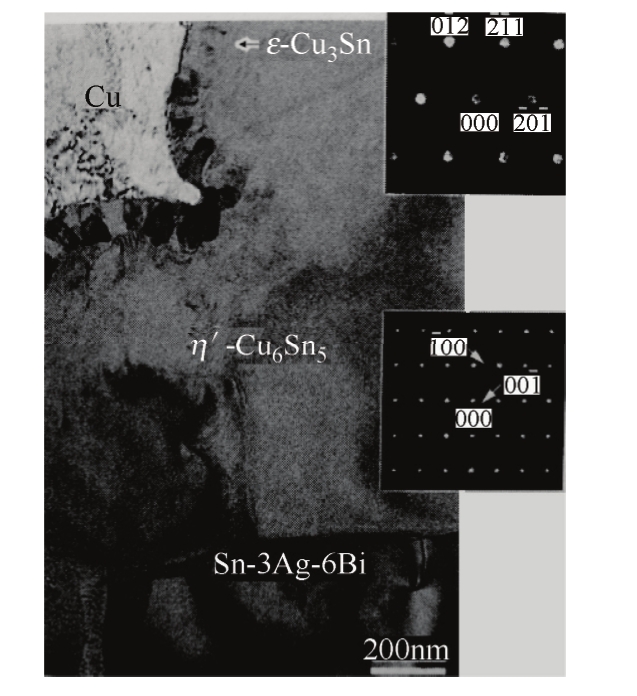

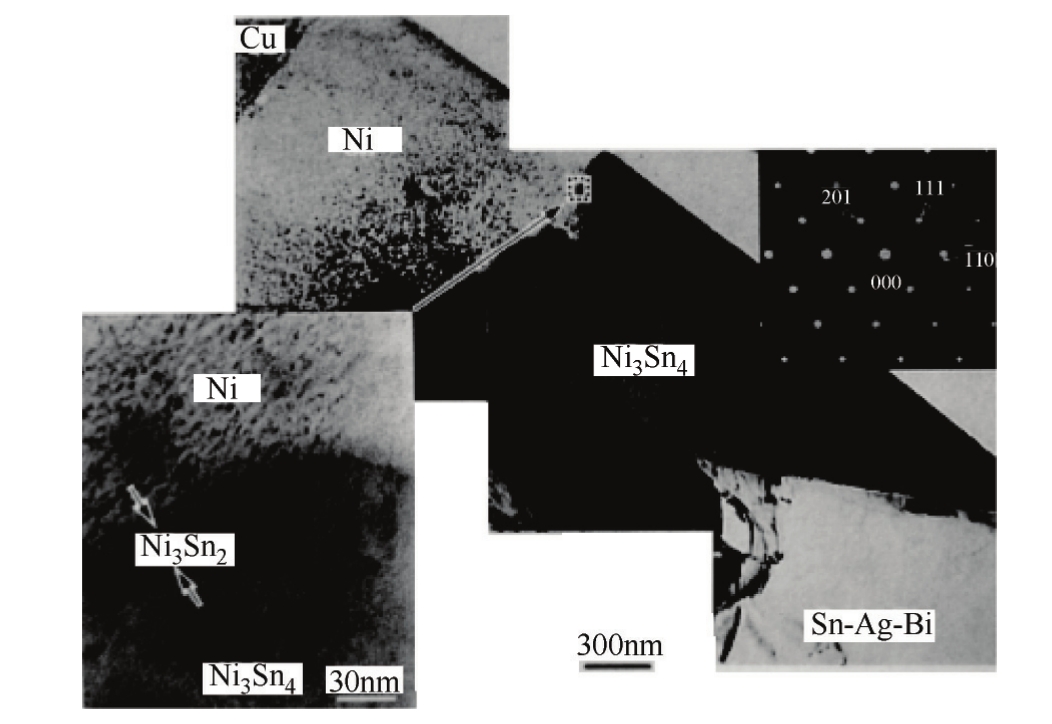

Sn3Ag6Bi 焊料合金和 Cu 基体之间再流焊接所形成的界面组织的 TEM 照片和毫微(10 -9 )级电子衍射像图,如图2.18所示。

从图2.18中可见,靠近Cu侧形成的是200nm以下的薄ε-Cu 3 Sn相,而在焊料侧形成的是厚的η-Cu 6 Sn 5 。ε-Cu 3 Sn层是毫微(10 -9 mm)大小结晶的集合,而η-Cu 6 Sn 5 反应层的横断面是大的结晶粒子。

图2.18 再流焊接后的Sn-3Ag-6Bi/Cu形成的界面组织

镀Ni在电子元器件中应用很广。Ni涂覆层具有表面较平、稳定性高、货架寿命良、焊接性尚可等优点。Ni涂覆层的性能不仅受工艺方法(如电解镀或无电解镀)的影响,而且还受磷添加量的差异[低磷(含P量1%~5%)、中磷(含P量6%~10%)和高磷(含P量>10%)]的影响。因此,这给研究其界面反应的影响因素增加了一些复杂性。

一般Ni是稳定的,其界面反应层与Cu相比是相当薄的,晶粒比较细。其热膨胀系数(CTE)为12.96ppm/℃,比Cu的(16.56ppm/℃)小。

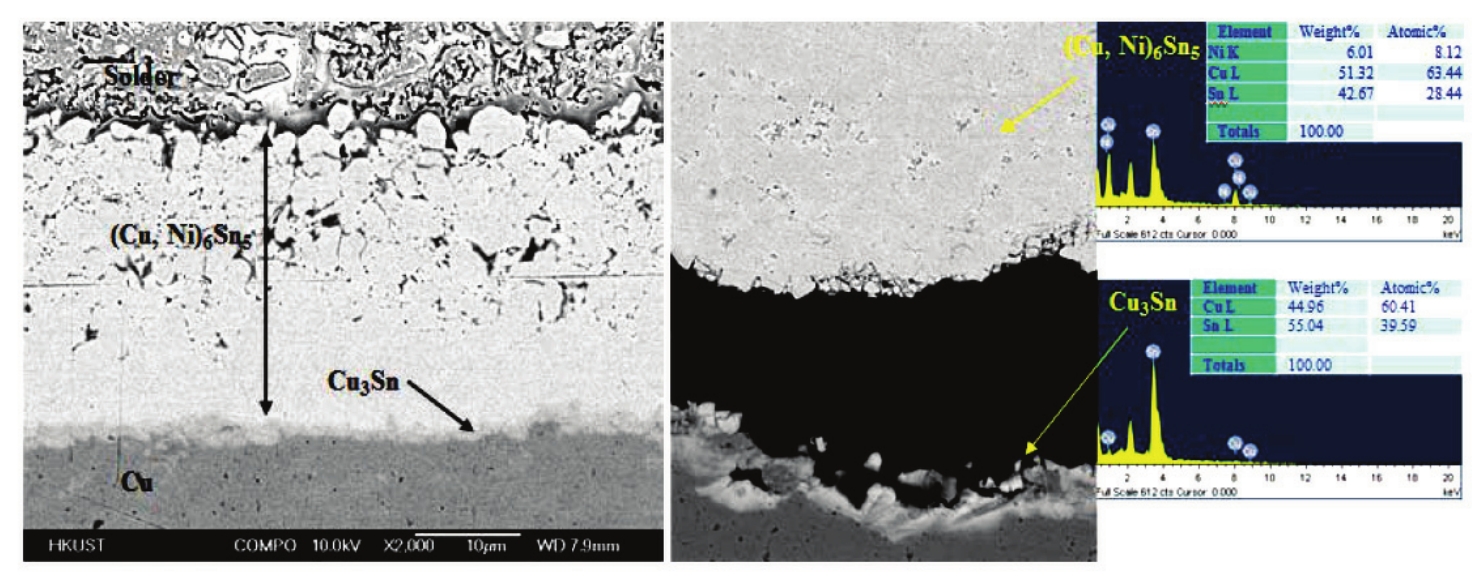

Ni作为可焊接的阻挡层能阻挡Cu向焊料中扩散。经过焊接和老化,Ni与SnPb、SnAg等合金形成了Ni 3 Sn 4 金属间化合物,在其他情况下,当用SnAgCu焊料合金焊接EING Ni(P)/Au镀层时,其界面反应形成的界面层组织结构,如图2.19所示。也能在形成的(Ni 1-y Cu y ) 3 Sn 4 金属间化合物上形成(Cu 1-p-q Au p Ni q ) 6 Sn 5 。

图2.19 用SnAgCu焊料和Ni层的界面反应组织结构

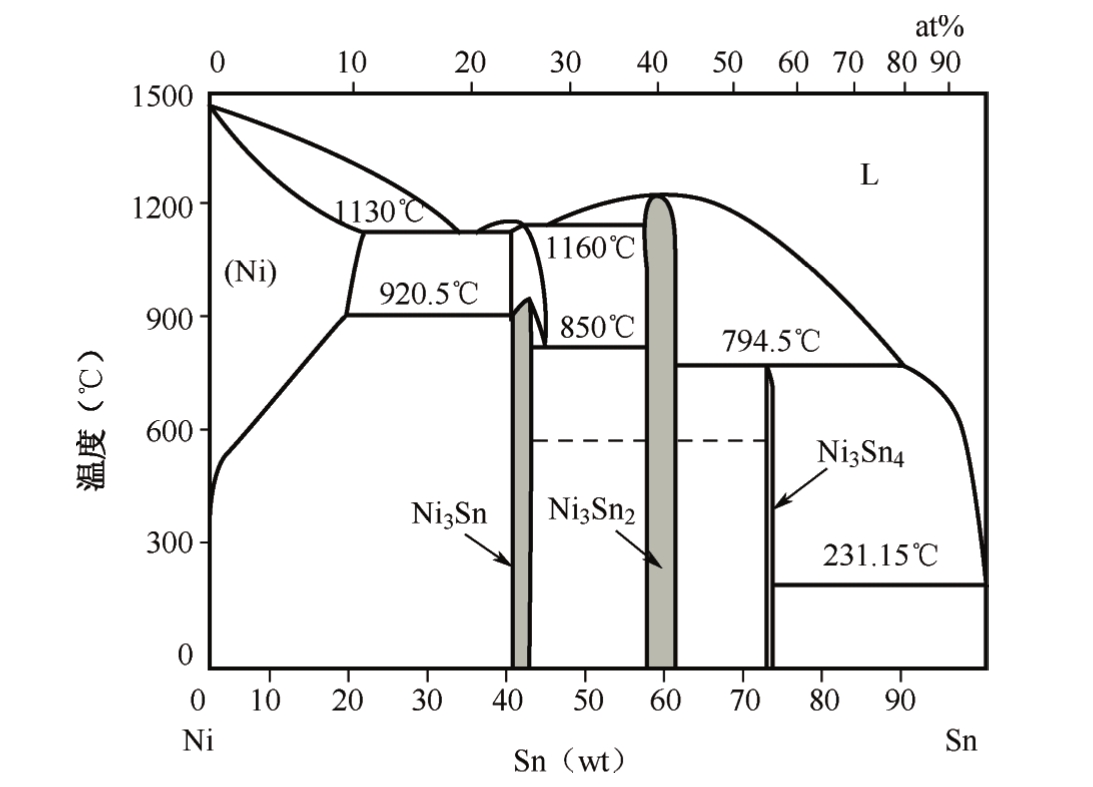

图2.20示出了Ni Sn系的状态图,从状态图中可以推测出其在再流焊接后的界面反应层的构造规律是:Ni侧→Ni 3 Sn→Ni 3 Sn 2 →Ni 3 Sn 4 。其中,Ni 3 Sn是不能观察到的。

图2.20 Ni-Sn二元合金状态图

图2.21所示为电解Ni与Sn3Ag6Bi焊料合金焊接后界面的TEM照片,厚的Ni 3 Sn 4 是在焊料侧形成的,而极薄的Ni 3 Sn 2 是在Ni镀层侧形成且与Ni直接相接。但是,在Ni层中分散着的含有Sn的微细粒子,由于非平衡状态的Sn的扩散而形成Ni 3 Sn是观察不到的。

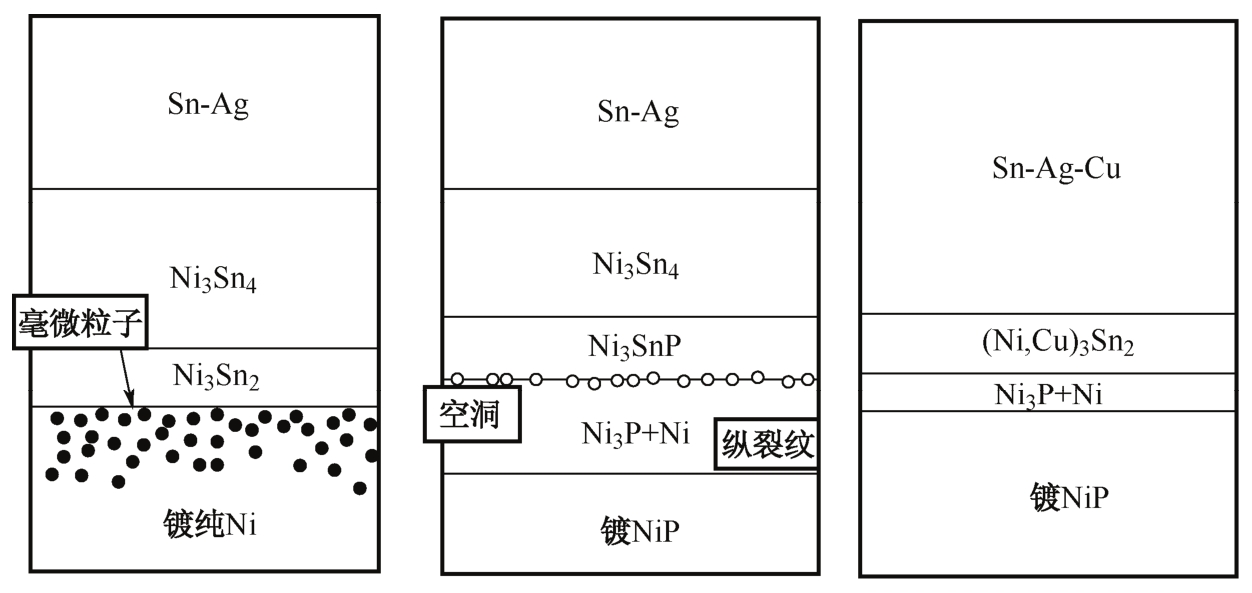

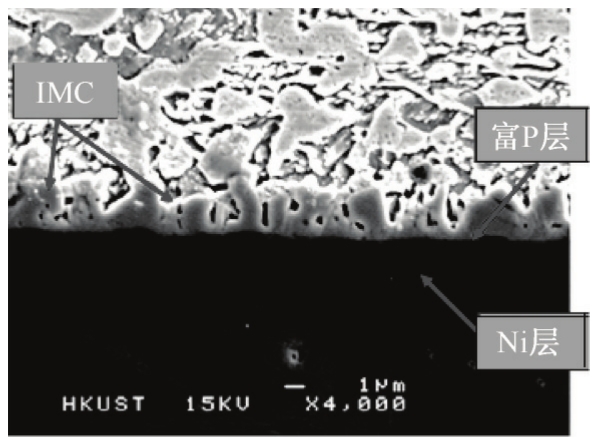

在镀NiP合金场合下,形成Ni 3 Sn 4 是可以确定的,而关于其详细的界面构造还在继续研究中。日本学者菅沼克昭在最新获得的数据基础上,用图解方法归纳了Ni/Sn的界面组织模型,如图2.22所示。

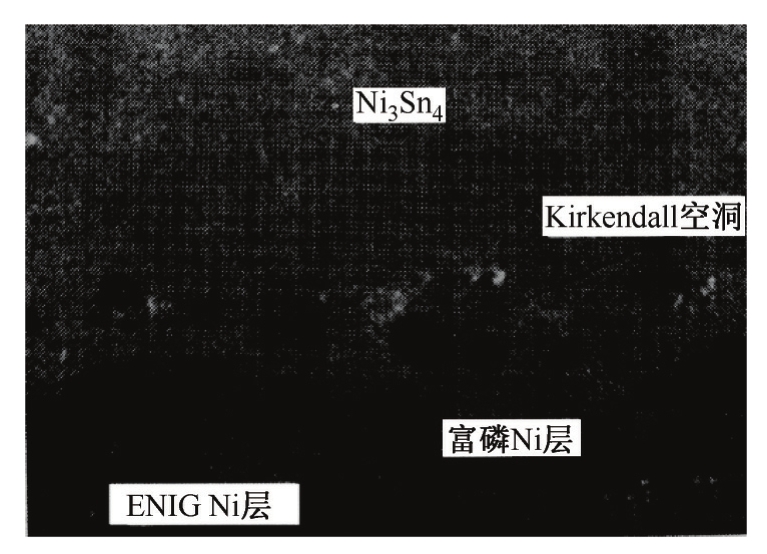

在无电解镀NiP合金的情况下,从镀层Ni向焊料侧由扩散过程形成了Ni 3 Sn 4 和薄的Ni 3 SnP。由于在与Sn的反应中消耗了Ni,多余的P就积累在Ni/IMC界面,从而导致了富P层(Ni3P+Ni)的出现。在Ni 3 Sn 4 和富P的Ni层界面上由于Sn扩散进入IMC层后,在IMC层上的焊料里就容易出现柯肯多尔(Kirkendall)空洞,如图2.23所示。使该界面附近的接合强度低下而容易发生接触不良和劣化,即所谓黑垫。因此,充分理解镀层的状态和再流焊接条件来进行工艺过程控制是非常重要的。

图2.21 电解Ni/镀Sn-Pb和Sn-3Ag-6Bi的再流焊接界面(TEM照片)

图2.22 各种Ni镀层和SnAg(Cu)的反应界面模式

图2.23 柯肯多尔空洞(SnAg焊料,250℃再流256min)

在图2.23中,柯肯多尔(Kirkendall)空洞是发生在Ni 3 Sn 4 的IMC层中,这表明在再流焊接反应中,Sn原子比Ni或P原子的扩散要快得多。Sn原子将可能到达富P的Ni层的底部。

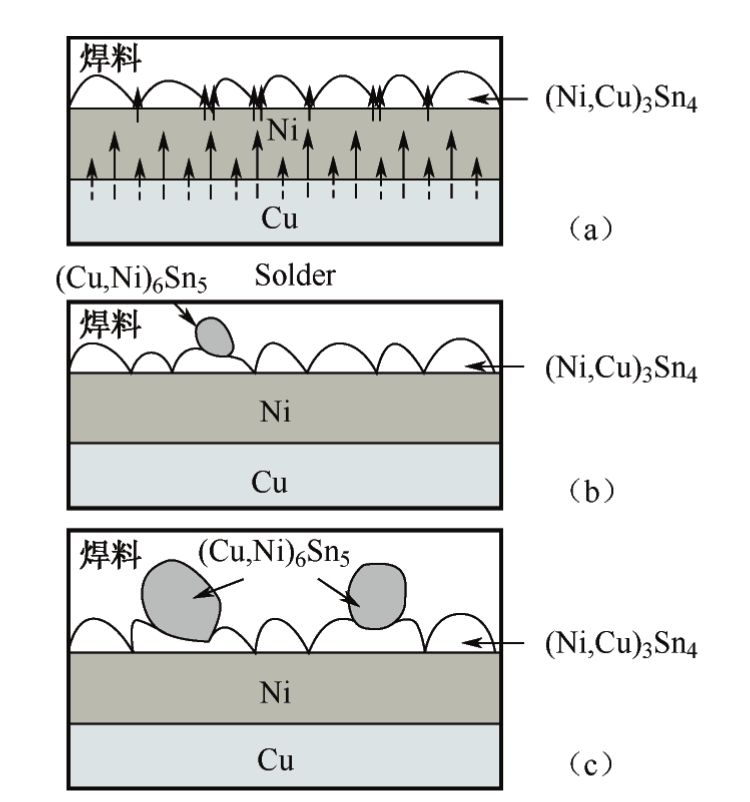

以SAC305焊料在ENIG焊盘上焊接为例,说明锡基焊料在镍金焊盘上的反应机理。当焊料融化并在ENIG表面铺展时,表面的金会迅速溶解到焊料中,真正与焊料形成合金的是底部的镍层。镍与锡基焊料反应过程是:

① 首先形成的是Ni 3 Sn 4 或者(Cu,Ni) 3 Sn 4 的合金,如图2.24(a)所示。这层合金比较薄。

② 当温度增高或时间加长时,由于底层的镍的补充,在(Cu,Ni) 3 Sn 4 表面会形成块状的(Cu,Ni) 6 Sn 5 合金,如图2.24(b)、(c)所示。

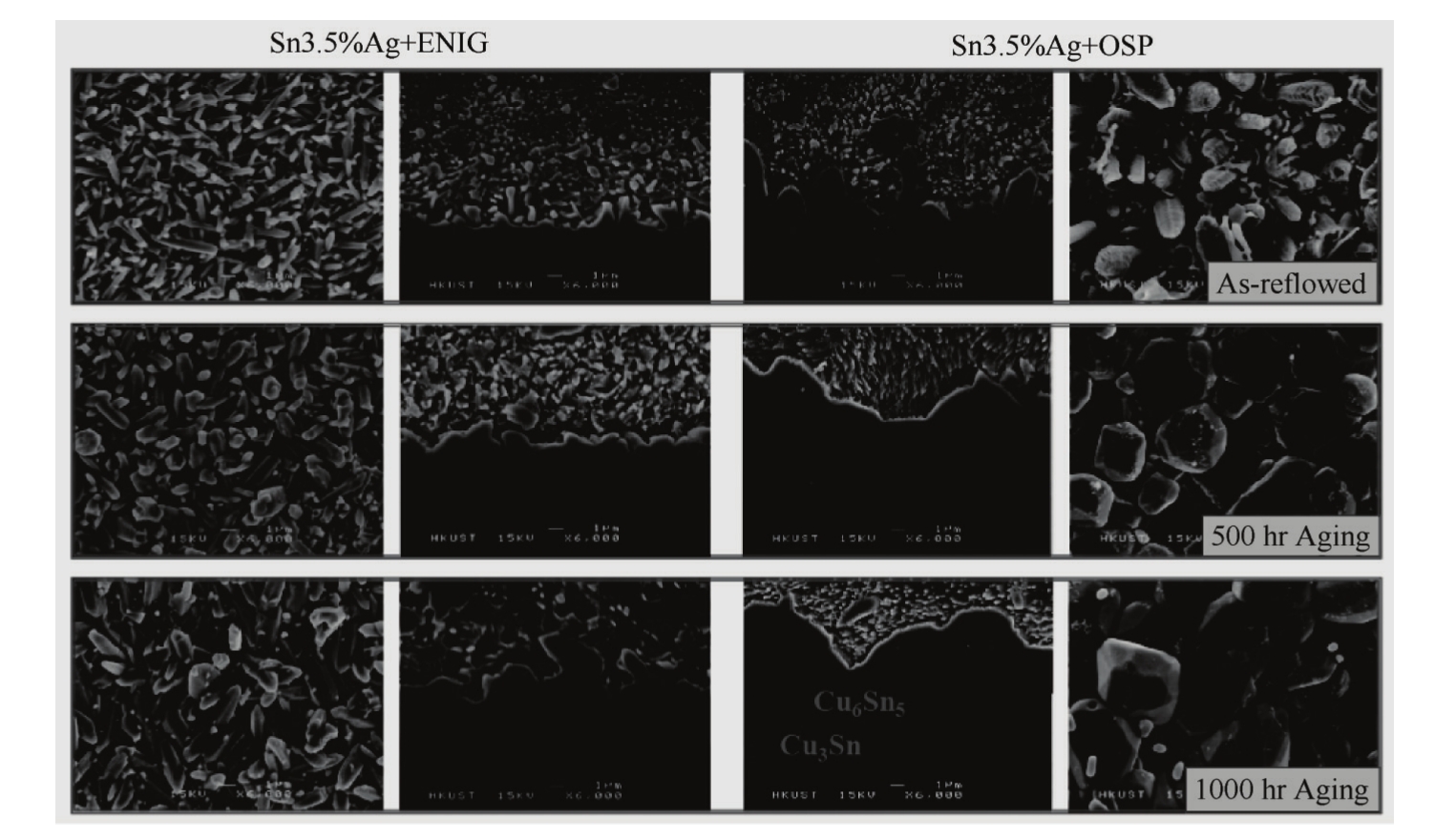

在相同条件下,镍锡合金的生长速度比铜锡合金要慢,而且比较稳定,连续性好。因此,通常在条件相同的情况下(即同样的再流和老化条件下),镍镀层焊盘上形成的金属间化合物的粒度大小和结合层厚度,均明显小于在OSP铜焊盘上的情况,如图2.25所示。

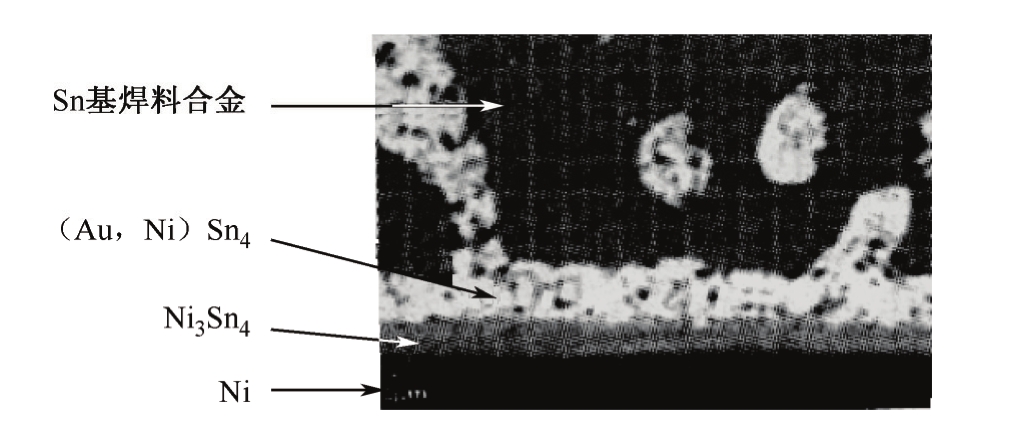

前面已介绍了为改善可焊性目的,在Ni层上镀的一层薄金。此层Au在焊接过程中完全溶入了液态焊料中。因此,它对界面层的形成没有贡献。最后还是和Ni镀层一样,由Sn和Ni反应形成的界面合金层,如图2.26所示。

图2.24 Sn基焊料和Ni/Au镀层的冶金反应

图2.25 EING Ni/Au金属间化合层与OSP的金属间化物层厚度的比较

图2.26 Sn基焊料合金和ENIG Ni/Au镀层再流时形成的界面合金层

虽然镍锡合金比较稳定,连续性好,但在实际生产中也存在下述问题。

① 金脆问题:ENIG表层的Au能与焊料中的Sn形成AuSn间共价化合物(AuSn 2 、AuSn、AuSn 4 ),如图2.27所示。

有研究表明,当经过老化或长时间工作后,这些含金的化合物会逐渐聚集到界面附近。当焊点中金的含量超过 3%时会使焊点变脆,使得焊点的可靠性下降。如果过多的 Au 原子溶解到焊点里,无论是SnPb还是SnAgCu,都将引起“金脆”。所以一定要限定Au层的厚度,用于焊接的Au层厚度一般应控制在0.1~0.3μm。

② P偏析:由于化学镀Ni的工艺问题,ENIG的镍层并不是纯镍,而是含有一定P的NiP合金。以含P量的多少分为高P、中P和低P。当P含量高时,镀层的抗腐蚀能力增强,但脆性增加,可焊性下降。目前一般采用含P量7%~9%的中P镀层。当表层的Ni与焊料中的锡不断形成合金,表层会形成一定厚度的富P层。由于P是无机物,这层物质的强度相对比较差,如果富P层持续生长,就会对焊点的可靠性造成较大影响。如图2.28所示。

图2.27 镀Au的Cu板的焊接部形成的Au-Sn系金属间化合物

图2.28 富P层持续生长对焊点可靠性的影响

1.Sn基焊料和Pd(/Au)涂覆层的冶金反应

Pd和Au一样是贵金属,它作为有潜力的表面涂层,在下述几方面优于Au:

① 价格比Au便宜;

② 密度比Au低(Pd为12.02g/cm 2 ,Au为19.32g/cm 2 );

③ Pd抗拉强度比Au高35%;

④ 硬度为250~290Vicker,为Cu的2倍,Au的3倍,更适合接触应用;

⑤ 在Sn40Pb中溶解比Au慢(Pd为0.01μm/s,Au为5μm/s),因此对焊点的掺杂不敏感。

与Ni/Au、Ni/Ag涂层相比,由于Pd涂层的针孔率远远低于Ni/Au和Ni/Ag的针孔率,故Pd表现了良好的可焊接性和稳定性。在Pd层上加镀一层闪Au层能进一步提高存储的稳定性。非电镀Pd涂层工艺,主要是带闪Au或不带闪Au的一个自动催化过程。其中闪Au厚度小于0.025μm,用作焊接时的Pd层厚度为0.025~0.225μm,典型值为0.1~0.15μm。用作引线键合时Pd厚度约为0.6μm。

与HASL工艺相比,厚度0.1~0.15μm的纯Pd层能提供高度可焊接化处理。在波峰焊或再流焊时,Pd 层在焊料中分解,以悬浮形态保持。在焊料和基体金属界面所形成的金属间化合物是CuSn。Pd的可焊能力可和AuNi相比。其突出优点是其货架寿命长,在加速老化试验后Pd的性能好于Au/Ni。这是因为Pd充当着热和扩散的阻挡层,而Au或Ag则允许Ni或Cu穿过其扩散至表面。既然Cu不能直接扩散穿越Pd,所以Pd可以直接涂覆在Cu上,以保护Cu不被氧化。

2.Sn基焊料合金和Ni/Pd/Au涂覆层的冶金反应

带有浸Au或没有浸Au的非电镀Ni/Pd涂覆层,相对于ENIG(Ni/Au)是一个较便宜的替代工艺。由于Cu不能直接扩散穿越Pd层,所以在Cu上直接涂覆一薄Pd层,就足够作为可焊性的终端处理层。

在Ni/Pd/Au工艺中,Ni层典型厚度为2.5~5.0μm,在其上的非电镀Pd层厚度为0.125~0.25μm,典型值为0.15~0.2μm,浸Au层厚度小于0.025μm。如果Pd层厚度增加到0.325~0.5μm,其表面就成为可焊接的。如果处理工艺合适的话,Ni/Pd的焊接能力要好于Ni/Au,这是由于Pd层的针孔要小于Au,使得Ni的扩散发生概率下降。

Pd在Sn基焊料合金中的溶解要比Au困难,这就要求Pd非常薄,以避免Ni和焊料之间的微弱界面层的出现。因此,Pd层厚度应该在0.025~0.05μm之间,这样薄的Pd层极易受到摩擦等的破坏,而使 Ni 层暴露出来,这对 Pd 表面的焊接能力是有害的。目前非电镀Pd层厚度为0.15~0.2μm。

所不同的是对Sn3.8Ag0.7Cu焊料合金来说,焊料体中出现了两种金属间化合物Cu 6 Sn 5 和Ag 3 Sn,而Sn3.5Ag焊料中只出现Ag 3 Sn。这主要是在再流焊接时,前者Cu的来源更丰富。

另外,SnZn焊料合金和Cu基材焊接时,和其他Sn基焊料合金所形成的界面反应相,有较大的差异。

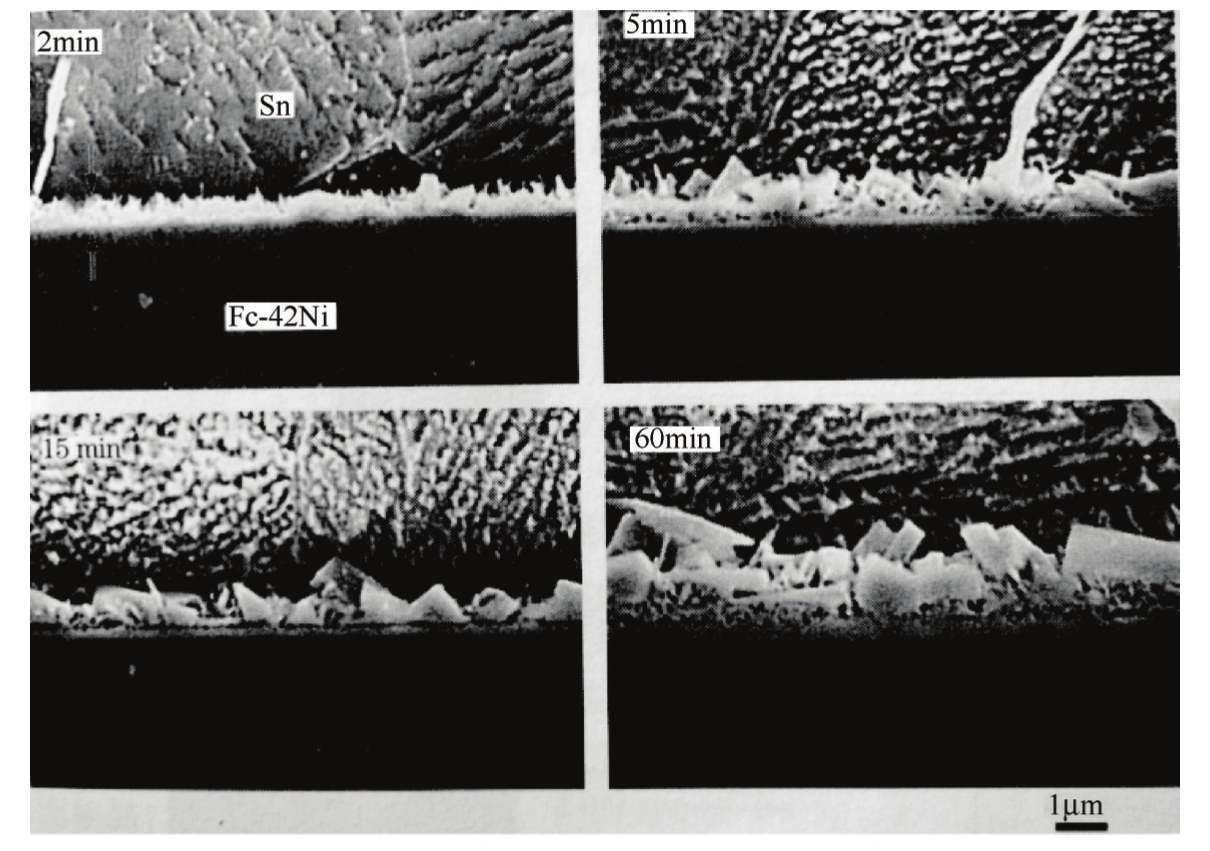

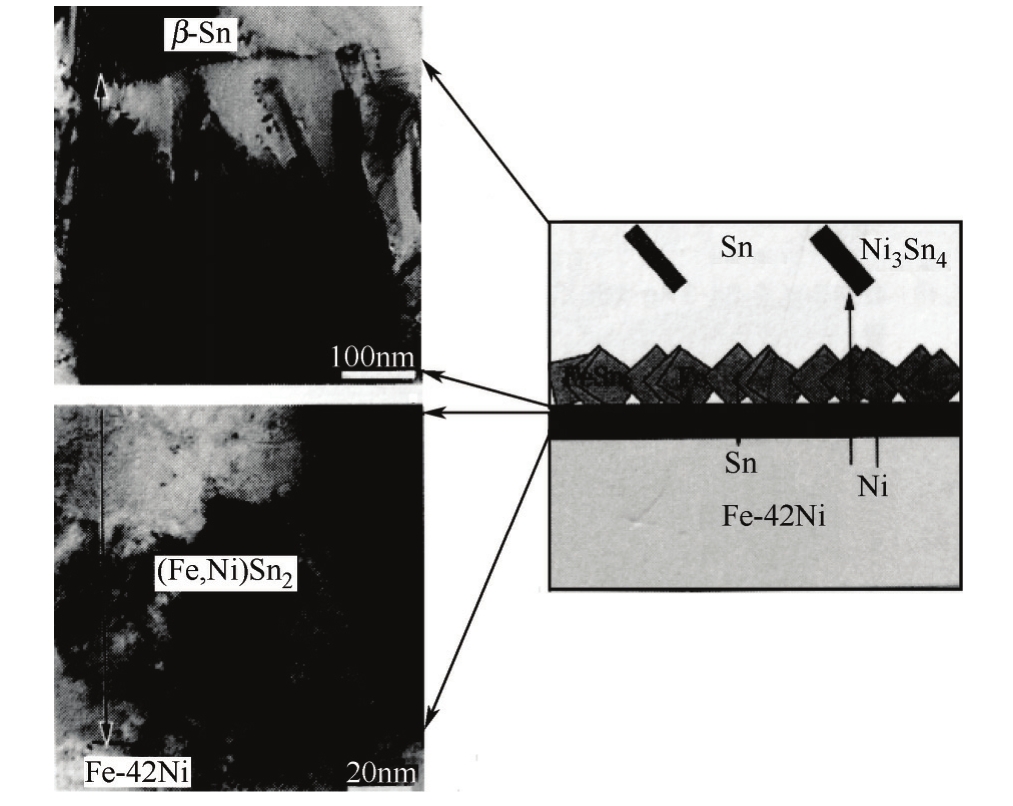

Fe和Fe-42Ni合金(42合金)在焊接过程中和Sn的界面反应,和Cu相比其反应是缓慢的,反应层的成长也是极慢的。图2.29示出了42合金和纯Sn的界面随反应时间的变化而变化的情况。

图2.29 42合金和纯Sn界面在250℃时反应层的生长(SEM照片)

在再流焊接的初期,反应层厚度不足1μm,经过5min以上时间,反应层便发育成二层。而到60min时反应层全部厚度达到2μm的程度。紧靠42合金侧是平坦的厚度约为0.5μm的薄层,而在焊料一侧则是凹凸非常明显的厚度达1.5μm的厚层。两层间可见到明显的缝隙或者空洞等缺陷。

图2.30所示为界面近旁的TEM照片,两个反应层都是FeSn 2 。在图中,其反应结构模式可描述为:Ni从42合金向作为主体的Sn中溶入,残余的Fe参与界面反应。两个反应层:一个是在42合金侧由于Sn扩散生成了FeSn 2 和Ni的残存层;另一个是具有凹凸的结晶层,是由于Fe向Sn熔液中扩散生成的FeSn 2 ,后者几乎和Ni不固溶。即原来的界面变成了两个反应层的界面。在Sn中溶入了Ni,凝固时作为Ni 3 Sn 4 的板状结晶在焊料中析出。

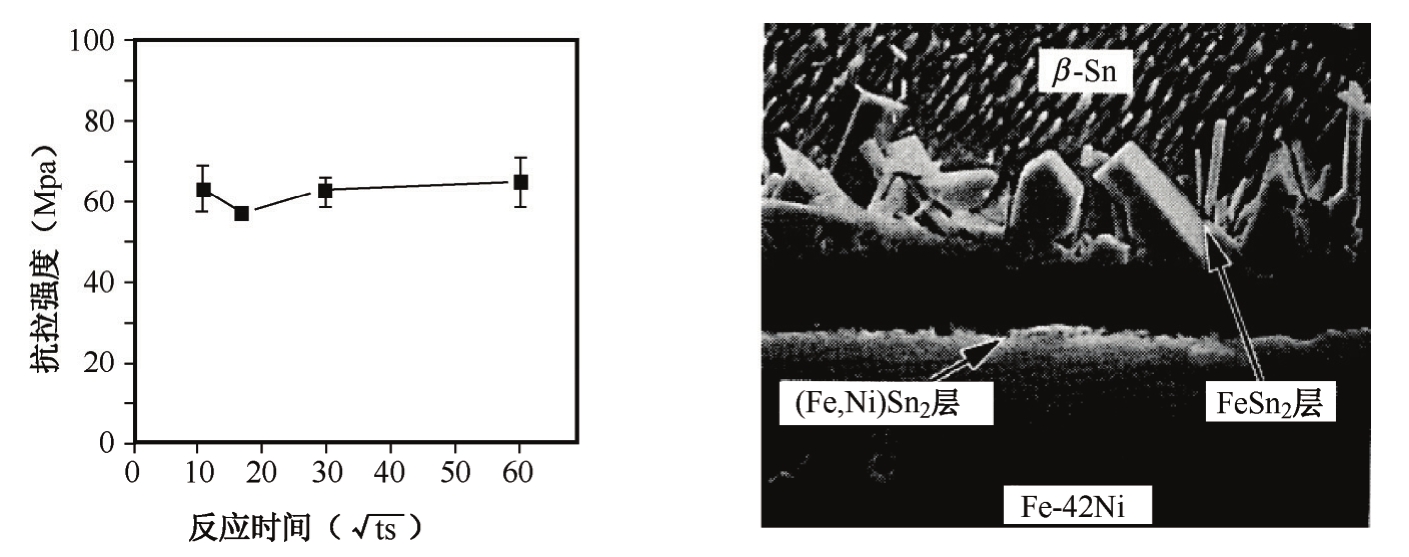

这样,42合金所形成的界面具有脆弱的部分,经常在该界面发生破坏。如图2.31所示,而且和反应时间无依存关系。

图2.30 42合金和纯Sn在250时反应界面的TEM照片及反应层的构造

图2.31 42合金和Sn接合界面的抗拉强度和反应时间的依存性和破坏路径

1.OSP保护涂覆层

目前在PCB上使用的有机可焊性保护膜(OSP)大致有以下种类。

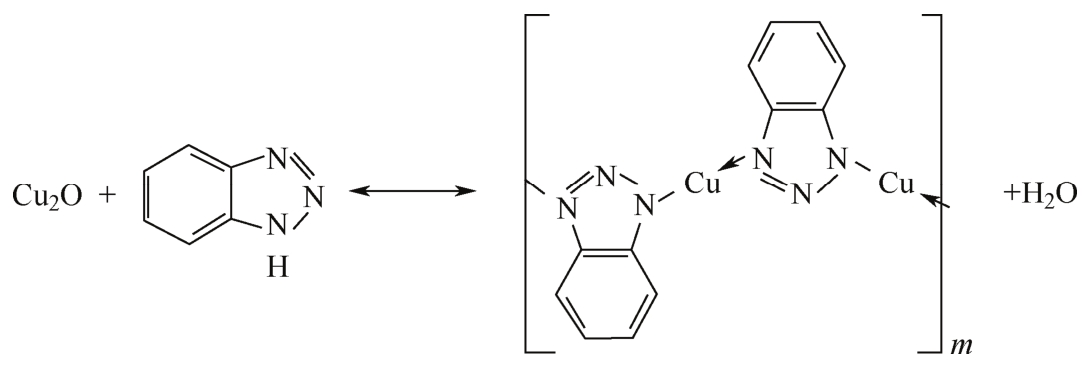

(1)苯并三唑(BTA)

苯并三唑化学物质与氧化亚铜(Cu 2 O)反应,形成聚合铜盐,覆盖在PCB的Cu箔表面上,如图2.32所示。

这些聚合铜盐分子彼此排列整齐,在铜表面形成保护薄膜。该膜半透明、无色、具有三维结构,厚度为50~100Å,平均厚度为80Å。在高湿度下,货架寿命为3~6个月。

图2.32 苯并三唑保护机理

(2)咪唑

与BTA相类似,烷基咪唑与氧化铜反应,在Cu表面形成聚合物烷基咪唑铜膜,厚度大约为 100Å。反应几乎在几秒内瞬时完成,一旦表面反应完成,则在反应液中继续放置时对反应没有任何影响,即反应被钝化。咪唑对氧化抑制的效率对温度极度敏感。低温下(如100℃)抑制氧化的效率非常高,随着温度的升高,抑制效率下降。这将导致由于储存和多次焊接流程而带来的对被保护铜层润湿性的下降。

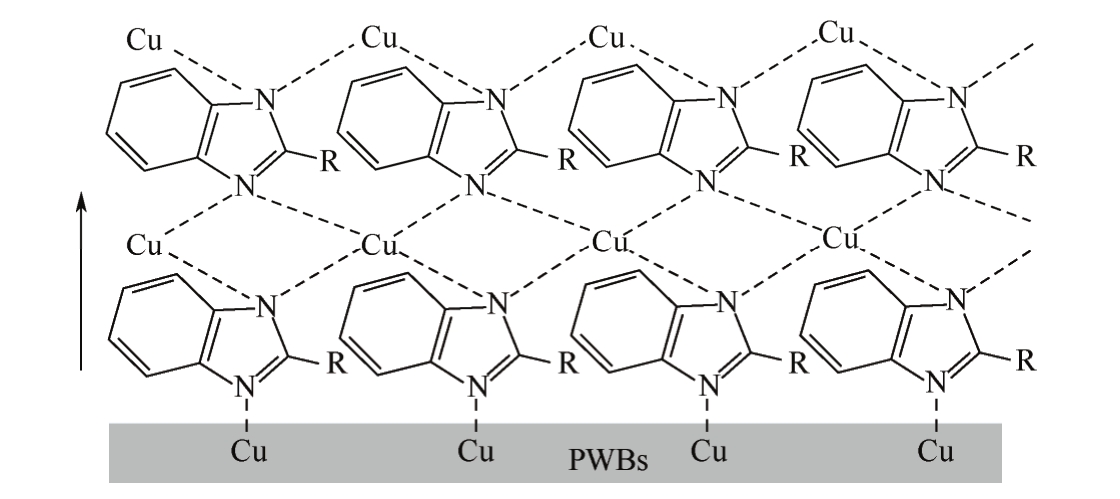

(3)衍生式苯并咪唑

20世纪20年代,Shikoku化学公司获得了烷基咪唑和苯甲基咪唑的专利权,1985年在美国同时得到应用,涂层典型厚度为 0.3μm,一般为 0.2~0.5μm。其保护机理,如图 2.33所示,反应生成了聚合咪唑铜膜。衍生式苯并咪唑(SBA)的出现使得焊接缺陷率得到改善。当Entek 106A作为一种替代的SBA使用时,桥连缺陷率略高于HASL工艺。总之,衍生式苯并咪唑SBA的使用具有如下的优点:

图2.33 苯并咪唑的保护机理

● 至少可承受三次再流;

● 厚度:0.2~0.5μm(典型值为0.3μm);

● 优良的共面性;

● 微波应用表现最好;

● 货架寿命为两个月;

● 处理费用约为HASL的(0.2~0.3)倍。

目前,电子行业在PCB上使用的OSP主要有下述型号:

● ALPHA的Cu-106;

● 四国化成的F2;

● ALPHA的Cu-106A(X)选择性药水。

2.Sn基焊料和被OSP保护的金属在焊接过程中的物化过程

(1)焊接过程中OSP的反应

前面已介绍,某些环氮化合物很容易和清洁的铜表面起反应,生成铜的复合物可以使PCB保存期超过一年。当焊接加热时,Cu的复合物很快分解,只留下裸铜。因为OSP只是一个分子层的厚度,而且焊接时会分解,所以不会有残留物或污染问题。OSP膜本身不具备助焊能力,在波峰焊之前应保证孔内涂上足够量的助焊剂和保证有足够的预热时间,以使孔内OSP膜被彻底溶解掉。

(2)焊接过程中的界面反应

采用OSP工艺的PCBA在施焊过程中,首先由于助焊剂和温度的联合作用,使由OSP和Cu反应形成的铜的复合物分解,在Cu箔表面留下润湿性非常好的活性Cu层,和焊料合金发生冶金反应。所生成的界面反应层与前面已介绍的Sn基焊料合金和Cu的反应完全一样,故在此不作重复介绍。