由于不同行业都在使用自动化技术解决其生产过程自动化问题,而不同行业的生产有不同的特点,对控制设备的要求有所不同,进而产生了不同的工业控制系统结构及解决方案。以制造业为例,根据制造业生产加工的特点,主要可以分为离散制造业、流程工业,以及兼具连续与离散特点的间歇过程。

1.离散制造业

典型的离散制造业主要从事单件、小批量生产,适合于面向订单的生产组织方式。其主要特点是原料或产品是离散的,即以个、件、批、包、捆等作为单位,多以固态形式存在。代表行业是机械加工、电子元器件制造、汽车、服装、家电和电器、家具、烟草、五金、医疗设备、玩具、建材及物流等。

离散制造业的主要特点是:

(1)离散制造企生产周期较长,产品结构复杂,工艺路线和设备配置非常灵活,临时插单现象多,零部件种类繁多。

(2)面向订单的离散制造业的生产设备布置不是按产品而通常是按照工艺进行布置的。

(3)所用的原材料和外购件具有确定的规格,产品结构可以用树的概念进行描述,最终产品是由固定个数的零件或部件组成,形成非常明确和固定的数量关系。

(4)通过加工或装配过程实现产品增值,整个过程不同阶段产生若干独立完整的部件、组件和产品。

(5)因产品的种类变化多,非标产品较多,要求设备和操作人员必须有足够灵活的适应能力。

(6)通常情况下,由于生产过程可分离,订单的响应周期较长,辅助时间较多。

(7)物料从一个工作地到另一个工作地的转移主要使用机器传动。

由于离散制造的上述生产特点,其控制系统也具有下述特点:

(1)检测的参数多数是数字量,执行结构多是变频器及伺服机构等,控制过程多表现为逻辑与顺序控制。

(2)在单元级设备大量使用数控机床和以PLC为主要控制器的柔性制造系统等。

(3)生产多在室内进行,现场电磁、粉尘、振动等干扰多。

2.流程工业

流程工业主要表现为流水线的方式,其重要特点是物料在生产过程中多是连续流动的,常常通过管道进行各工序之间的传递,介质多为气体、液体或气液混合。流程工业典型行业有:石油、化工、钢铁企业炼钢过程、火力发电厂锅炉、食品、饮料等。

流程工业的主要特点是:

(1)设备产能固定,计划的制订相对简单,常以日产量的方式下达,计划也相对稳定。

(2)对配方管理如安全性、保密性等的要求很高,但不像离散制造企业有准确的BOM。

(3)工艺固定,按工艺路线安排工作中心。工作中心是专门生产有限的相似的产品,工具和设备为专门的产品而设计,专业化特色较显著。

(4)生产过程中常常出现联产品、副产品、等级品。

(5)流程工业通常流程长、生产单元和生产关联度高。

(6)石油、化工等生产过程多具有高温、高压、易燃、易爆等特点。

由于流程工业的上述生产特点,其控制系统也具有下述特点:

(1)检测的参数多为温度、压力、液位、流量及分析参数等模拟量,执行机构多是调节阀;控制过程主要是定值控制,以克服扰动作为主要目的。

(2)生产多在室外进行,对测控设备防水、防爆等级要求较高。

(3)生产过程的控制自动化程度较高,对于安全等级要求较高。该行业广泛使用集散控制系统和各类安全仪表系统。

正如前文介绍,由于工业生产过程特点不同,其采用的控制系统也不同,对于综合自动化的管理与调度等功能要求也有所不同。总体而言,工业控制的发展遵循两条主线:一条就是工业控制理论的发展,即开发适用于各自行业的控制理论,解决生产控制中存在的根本性问题,最终提高产量、质量和效益。另外一条就是工业控制技术方面,主要是不断开发、升级现有的工业控制系统设备,从而不仅可以把工业控制理论落到实处,而且可以极大促进工业生产的自动化水平和管理水平。

根据目前国内外文献介绍,可以把工业计算机控制系统分为两大类,即SCADA系统和集散控制系统(DCS)。现场总线控制系统可以看作是DCS的进一步发展,而PLC则是制造业最主要的控制器设备。由于它们同属于计算机控制系统,因此,从本质上看,有许多共性的地方。下面作概述性的介绍和比较。

1. 集散控制系统

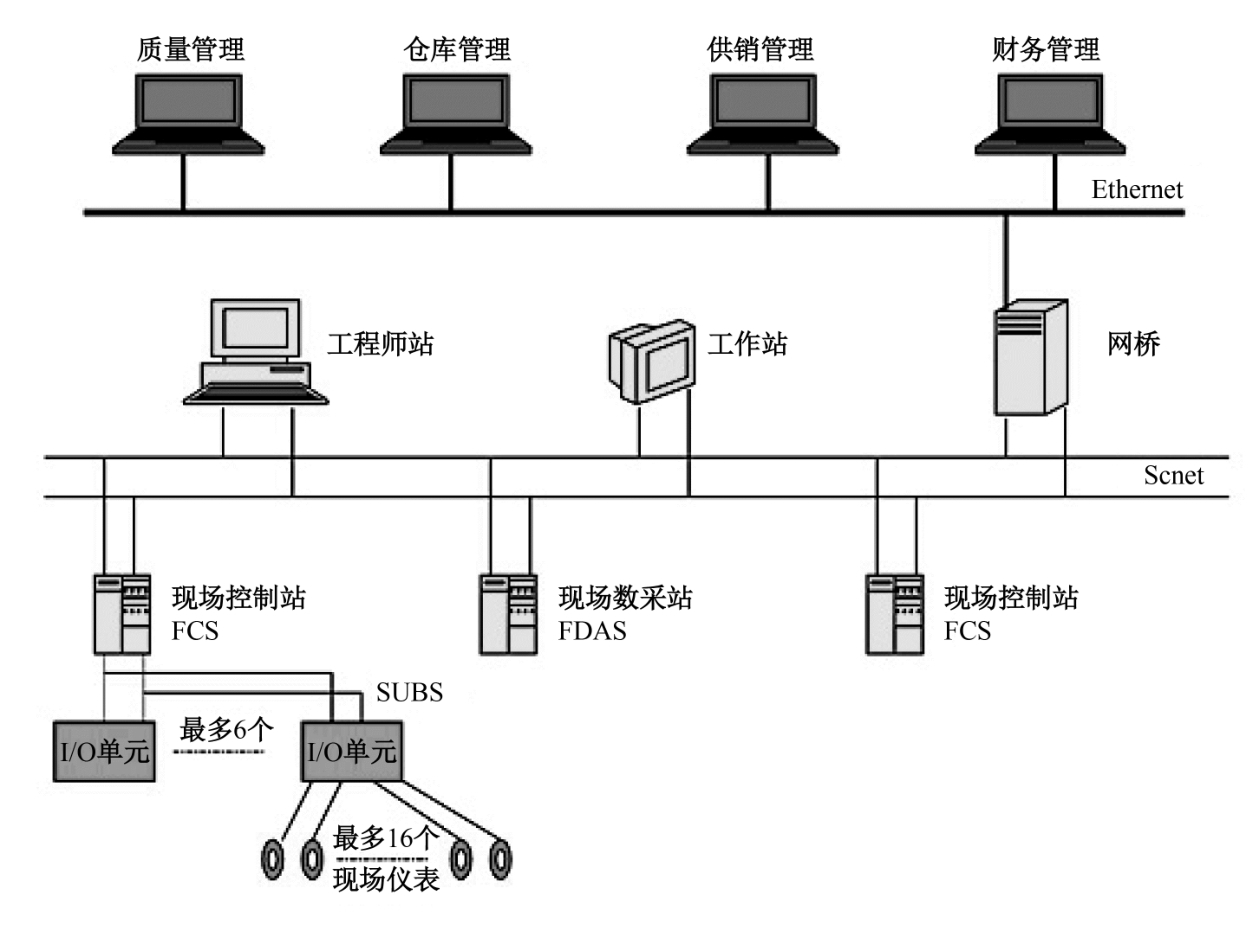

DCS系统,即集散控制系统,产生于20世纪70年代末。它适用于测控点数多而集中、测控精度高、测控速度快的工业生产过程(包括间歇生产过程)。DCS有其自身比较统一、独立的体系结构,具有分散控制和集中管理的功能。DCS的体系结构如图1.7所示。

DCS测控功能强、运行可靠、易于扩展、组态方便、操作维护简便,但系统的价格相对昂贵。DCS在石油化工、煤化工、电厂等大型企业中得到广泛应用。主要的DCS产品有Honeywell公司的Experion PKS、Emerson过程管理公司的PlantWeb、Foxboro公司的A2、横河公司的R3、ABB公司的IndustrialIT和西门子公司的PCS7等。国产DCS厂家主要有北京和利时、浙大中控和上海新华控制等。

图1.7 JX-300 DCS的体系结构

2. 可编程控制器

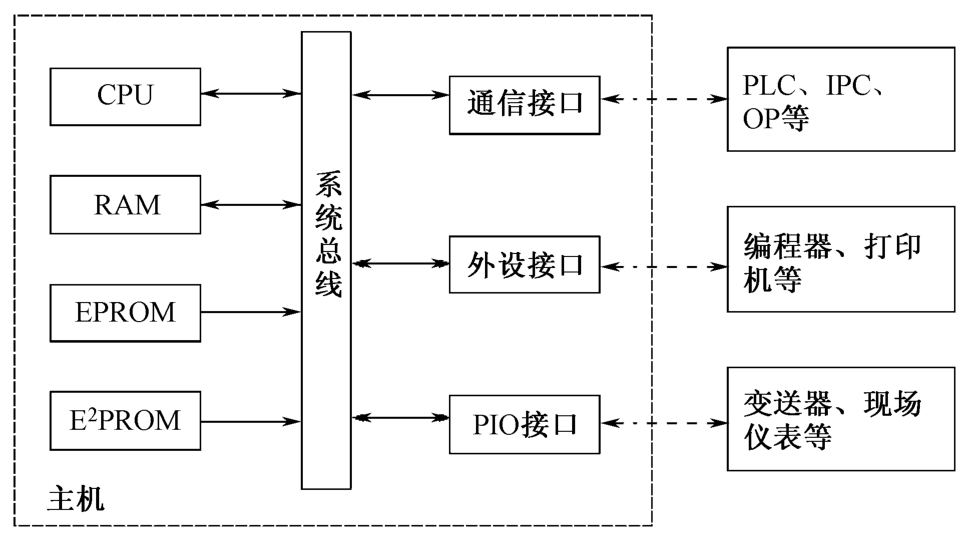

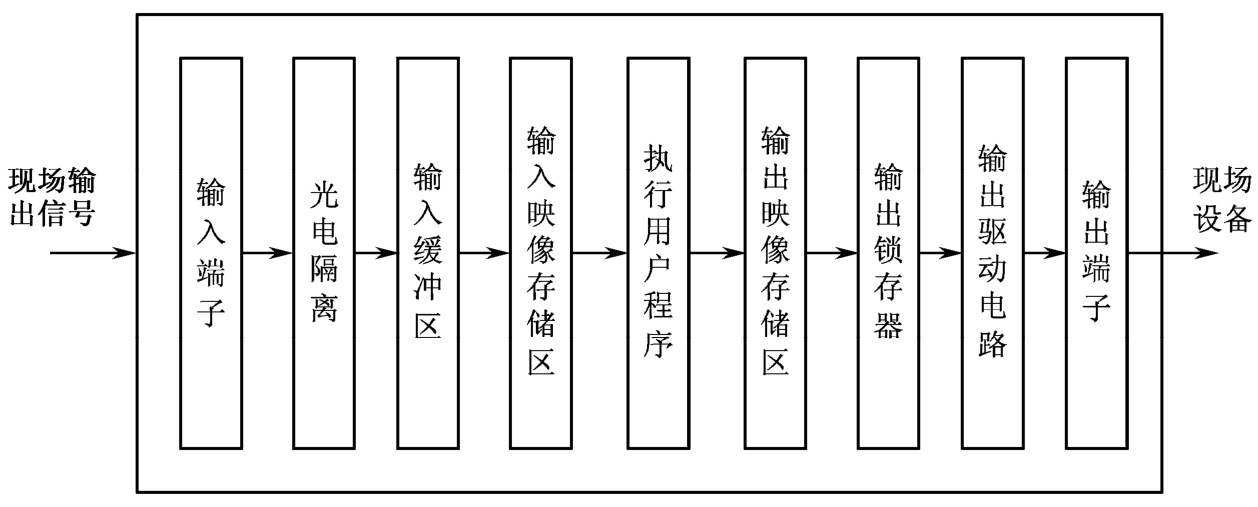

可编程控制器(PLC)是一类在制造业用量最大的控制设备,IEC对其定义如下:可编程控制器是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。它采用一类可编程的存储器,用于存储其内部程序,执行逻辑运算、顺序运算、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式的输入/输出控制各种类型的机械或生产过程。PLC及其有关外部设备都应该按易于与工业控制系统形成一个整体、易于扩展其功能的原则而设计。PLC组成原理框图如图1.8所示。PLC产生于制造业,具有逻辑控制功能强、性能稳定、可靠性高、技术成熟、使用广泛、价格合理等特点。与一般的计算机控制系统不同,PLC在程序运行上采取“扫描”方式工作,如图1.9所示。在系统程序监控下,PLC周而复始地按照固定顺序对系统内部的各种任务进行查询、判断和执行。这个过程实际上是一个不断循环的顺序扫描过程,一个顺序扫描过程称为一个扫描周期。为了增加对突发事件的响应,新一代的PLC还增加了中断响应,以提高实时性。

图1.8 PLC组成原理框图

由于PLC控制点数可以从几点到几万点甚至更多,因此,PLC是用量最大的控制器。不过由于PLC本身不带有上位机界面,因此,PLC不是完整的工业控制系统,而只是一个现场控制器,不能把PLC与SCADA系统或DCS混淆。PLC可以用在SCADA系统,也可用在DCS中。

图1.9 PLC程序处理过程

3. 现场总线控制系统

随着通信技术和数字技术的不断发展,逐步出现了以数字信号代替模拟信号的总线技术。1984年,现场总线的概念正式提出,IEC(International Electrotechnical Commission,国际电工委员会)对现场总线(Fieldbus)的定义为:现场总线是一种应用于生产现场,在现场设备之间、现场设备和控制装置之间实行双向、串形、多节点的数字通信技术。以现场总线为基础,产生了全数字的新型控制系统—现场总线控制系统(Fieldbus Control System,FCS)。现场总线控制系统一方面突破了DCS采用通信专用网络的局限,采用了基于公开化、标准化的解决方案,克服了封闭系统所造成的缺陷;另一方面把DCS的集中与分散相结合的集散系统结构,变成了新型全分布式结构,把控制功能彻底下放到现场。可以说,开放性、分散性与数字通信是现场总线系统最显著的特征。

现场总线控制系统具有如下显著特性。

1)互操作性与互用性

互操作性是指实现互连设备间、系统间的信息传送与沟通,可实行点对点、一点对多点的数字通信。而互用性则意味着不同生产厂家的性能类似的设备可进行互换,实现互用。

2)智能化与功能自治性

它将传感测量、补偿计算、工程量处理与控制等功能分散到现场设备中完成,仅靠现场设备即可完成自动控制的基本功能,并可随时诊断设备的运行状态。

3)系统结构的高度分散性

现场设备本身具有较高的智能特性,有些设备具有控制功能,因此可以使得控制功能彻底下放到现场,现场设备之间可以组成控制回路,从根本上改变了现有DCS控制功能仍然相对集中的问题,实现彻底的分散控制,简化了系统结构,提高了可靠性。

4)对现场环境的适应性

作为工厂网络底层的现场总线工作在现场设备前端,是专为在现场环境工作而设计的,它可支持双绞线、同轴电缆、光缆、射频、红外线、电力线等,具有较强的抗干扰能力,能采用两线制实现供电与通信,并可满足本质安全防爆要求等。

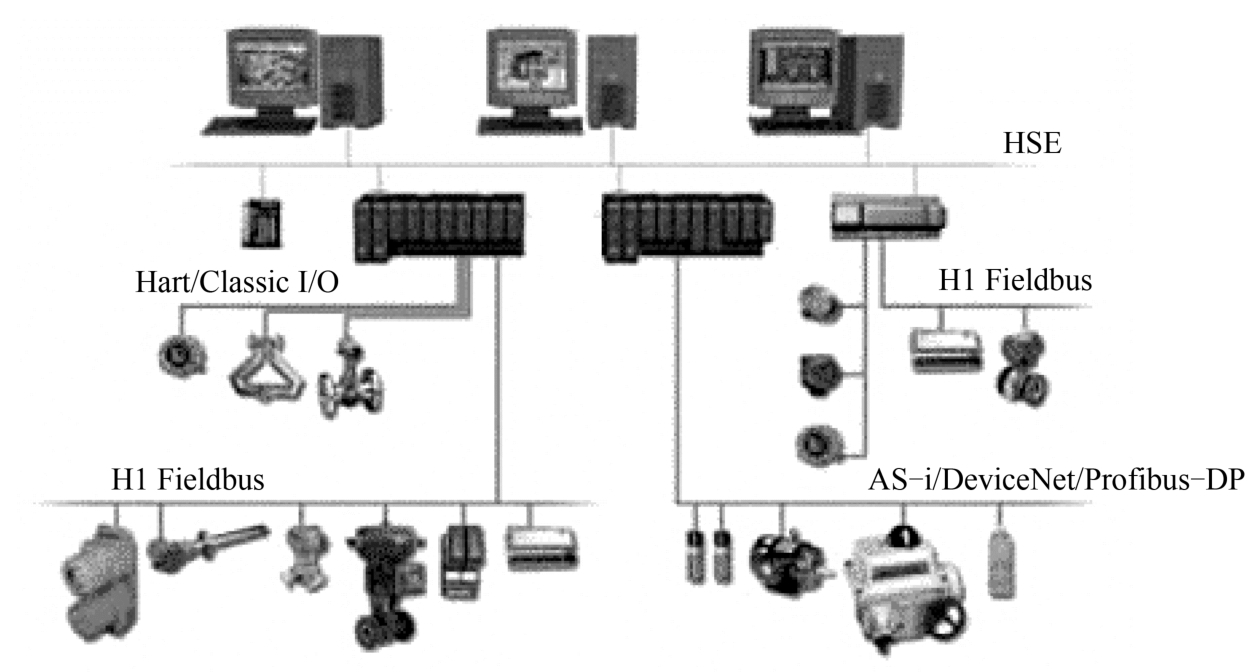

图1.10所示为Emerson DeltaV现场总线控制系统结构。现场总线控制系统可以包容多种类型的总线,因此,其支持的总线设备数量和种类很多。

图1.10 Emerson DeltaV现场总线控制系统结构

SCADA系统和集散控制系统(DCS)的共同点表现在:

(1)两者具有相同的系统结构。从系统结构看,两者都属于分布式计算机测控系统,普通采用客户机/服务器模式,具有控制分散、管理集中的特点。承担现场测控的主要是现场控制站(或下位机),上位机侧重监控与管理。

(2)通信网络在两种类型的控制系统中都起重要的作用,且通常都具有至少两层网络结构。早期SCADA系统和DCS都采用专有协议,目前更多的是采用国际标准或事实的标准协议。

(3)下位机编程软件逐步采用符合IEC61131-3标准的编程语言,编程方式的差异逐步缩小。

然而,SCADA系统与DCS也存在不同,主要表现在:

(1)DCS是产品的名称,也代表某种技术,而SCADA更侧重功能和集成,在市场上找不到一种公认的SCADA产品(虽然很多厂家宣称自己有类似产品)。SCADA系统的构建更加强调集成,根据生产过程监控要求从市场上采购各种自动化产品而构造满足客户要求的系统。正因为如此,SCADA的构建十分灵活,可选择的产品和解决方案也很多。有时候也会把SCADA系统称为DCS,主要是这类系统也具有控制分散、管理集中的特点。但由于SCADA系统的软、硬件控制设备来自多个不同的厂家,而不像DCS那样,主体设备来自一家DCS制造商,因此,把SCADA系统称为DCS并不恰当。

(2)DCS具有更加成熟和完善的体系结构,系统的可靠性等性能更有保障,而SCADA系统是用户集成的,因此,其整体性能与用户的集成水平紧密相关,通常要低于DCS。也正因为DCS是专用系统,因此,DCS的开放性比SCADA系统差。

(3)应用程序开发有所不同,具体如下:

① DCS中变量不需要两次定义。由于DCS中上位机(服务器、操作员站等)、下位机(现场控制器)软件集成度高,特别是有统一的实时数据库,因此,变量只要定义一次,在控制器回路组态中可用,在上位机人机界面等其他地方也可以用。而SCADA系统中同样一个I/O点,比如现场的一个电机设备故障信号,在控制器中要定义一次,在组态软件中还要定义一次,同时还要要求两者之间做映射(即上位机中定义的地址要与控制器中存储器地址一致),否则,上位机中的参数状态与控制器及现场不一致。

② DCS具有更多的面向模拟量控制的功能块。由于DCS主要面向模拟量较多的应用场合,各种类型的模拟量控制较多。为了便于组态,DCS开发环境中具有更多的面向过程控制的功能块。而不同的SCADA系统其I/O变量类型分布不一致,通常情况下,数字量点数会更多一些。

③ 组态编程语言有所不同。DCS编程主要是图形化的编程方式,如西门子PCS7用CFC、罗克韦尔的功能块图等。当然,编写顺控程序时,DCS中也用SFC编程语言,这点与SCADA系统中下位机编程是一样的。

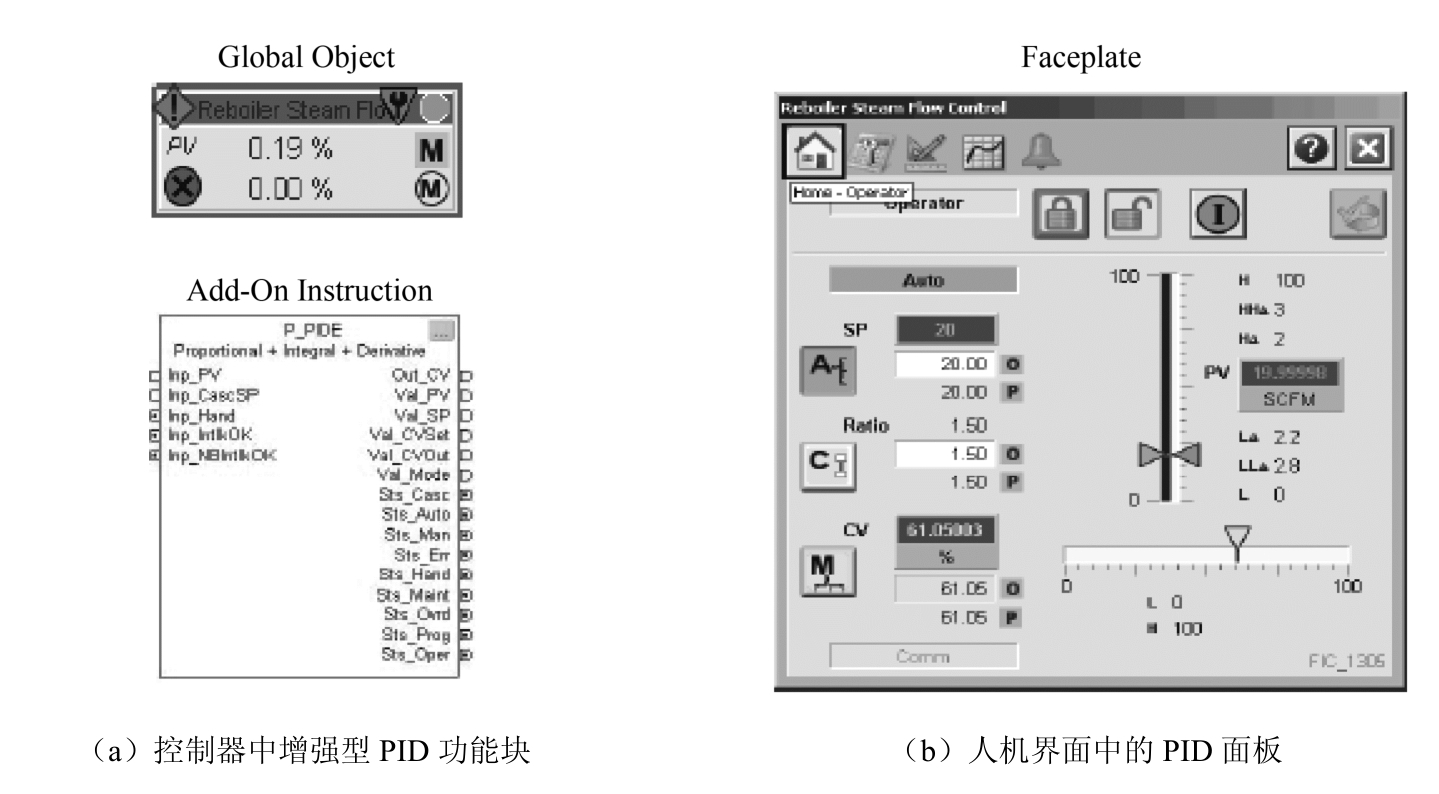

④ DCS控制器中的功能块与人机界面的面板(Faceplate)通常成对。例如,在控制器中组态一个PID回路后,在人机界面组态时可以直接根据该回路名称调用一个具有完整PID功能的人机界面面板,面板中的参数自动与控制回路中的一一对应,如图1.11所示。而SCADA系统中用户必须在人机界面组态软件中自行设计这样的面板,同时把面板中的数据与控制器中功能块数据进行关联,整个设计过程较为烦琐和费时。

图1.11 罗克韦尔PlantPAx DCS的增强型PID功能块及其控制面板

⑤ DCS应用软件组态和调试时有一个相对统一的环境,在该环境中,可以方便地进行硬件组态、网络组态、控制器应用软件组态和人机界面组态,以及进行相关的调试。而SCADA系统整个功能的实现相对分散。

(4)应用场合不同。DCS主要用于控制精度要求高、测控点集中的流程工业,如石油、化工、冶金、电站等工业过程。而SCADA系统特指远程分布式计算机测控系统,主要用于测控点十分分散、分布范围广泛的生产过程或设备的监控,通常情况下,测控现场是无人或少人值守,如移动通信基站、长距离石油输送管道的远程监控、流域水文/水情的监控、城市煤气管线的监控等。通常每个站点I/O点数不太多。一般来说,SCADA系统中对现场设备的控制要求低于DCS中被控对象要求。有些SCADA应用中,只要求进行远程的数据采集而没有现场控制要求。总的来说,由于历史的原因,造成了不同的控制设备各自称霸一个行业市场。

(5)市场规模不同。由于DCS是成套系统,设备及软件授权等费用高,如果I/O点数少于百点,则DCS的单点成本会较高。而SCADA系统中采用的控制器,其控制点数配置更加灵活,可以根据I/O点数选择相应的控制器,因此,对于小点数的系统来说,SCADA系统的相对成本要低,更容易被用户选用。由于SCADA系统控制器配置灵活,同时远程监控的需求也更多,因此,从市场规模看,SCADA系统要超过DCS。

SCADA系统、DCS与PLC的不同主要表现在:

(1)DCS具有工程师站、操作员站和现场控制站;SCADA系统具有上位机(包括SCADA服务器和客户机);而PLC组成的系统是没有上位机的,其主要功能就是现场控制,常选用PLC作为SCADA系统的下位机设备,因此,可以把PLC看作SCADA系统的一部分。PLC也可以集成到DCS中,成为DCS的一部分。从这个角度来说,PLC与DCS和SCADA系统是不具有可比性的。

(2)系统规模不同。PLC可以用在控制点数从几个到上万个点领域,因此,其应用范围极其广泛。而DCS或SCADA系统主要用于规模较大的过程,否则其性价比就较差。此外,在顺序控制、逻辑控制与运动控制领域,PLC广泛使用。然而,随着技术的不断发展,各种类型的控制系统相互吸收融合其他系统的特长,DCS与PLC在功能上不断增强,具体地说,DCS的逻辑控制功能在不断增强,而PLC连续控制的功能在不断增强,两者都广泛吸收了现场总线技术,因此它们的界限也在不断地模糊。

随着技术的不断进步,各种控制方案层出不穷,一个具体的工业控制问题可以有不同的解决方案。但总体上来说,还是遵循传统的思路,即在制造业的控制中,还是首选PLC或SCADA解决方案,而过程控制系统首选DCS。对于监控点十分分散的控制过程,多数还是会选SCADA系统,只是随着应用的不同,下位机的选择会有不同。当然,由于控制技术的不断融合,在实际应用中,有些控制系统的选型还是具有一定的灵活性。以大型的污水处理工程为例,由于它通常包括污水管网、泵站、污水处理厂等,在地域上较为分散,检测与控制点绝大多数为数字量I/O,模拟量I/O数量远少于数字量I/O,控制要求也没有化工生产过程那么严格,因此,多数情况下还是选用SCADA系统,而下位机多采用PLC,通信系统采用有线与无线相结合的解决方案。当然,在国内,采用DCS作为污水处理厂计算机控制系统主控设备也是有的。但是,远程泵站与污水处理厂之间的距离通常会比较远,且比较分散,还是会选用PLC做现场控制,泵站PLC与厂区DCS之间采用有线或无线通信,而这种通信方式主要用在SCADA系统,在DCS中是比较少的。因此,污水处理过程控制具有更多SCADA系统的特性,这也是国内外污水处理厂的控制普通采用SCADA系统而较少采用DCS的原因之一。以图1.1所示的大型油田自动化系统来说,通常同时采用SCADA系统和DCS。因为油井侧使用SCADA系统是最为经济的方案,而联合站由于测控点多且较为密集,采用DCS是最合适的选择。但如果从整个油田工控系统看,控制系统总体的结构还是属于SCADA系统。