切削力是计算切削扭矩、切削功率并保证机床、刀具及夹具正确工作的重要依据,它又是分析加工过程中的切削热、工件变形及刀具磨损、破损的基础。切削力的研究对于研究金属切削机理具有重要意义,它能够给刀具设计、机床设计、刀具磨损和破损监测提供重要的理论依据。

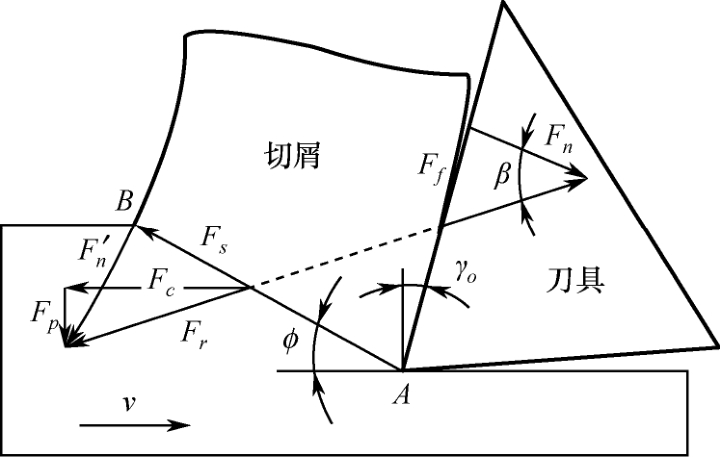

Merchant [15] 最早提出单一剪切面模型,并找出了剪切角与前角和摩擦角的关系。Merchant剪切角公式是基于最小能量原理得出的,但在与实验和数值仿真结果比较时仍然有一定差距。Molinari和Moufki [16] 补充了切屑形态稳定性准则。Lee等 [17] 假设切削层通过单一剪切面变成切屑,把工件材料看成理想塑性体,提出滑移线理论。众多学者在切削建模中积累了丰硕的成果,为切削力的研究奠定了基础 [18-24] 。二维切削是主切削刃与切削速度方向垂直的切削,如图2.8(a)所示,这时主切削刃 S 包含在基面 P r 内(刃倾角 λ s =0°),切屑流向与切削刃的法线方向相同。二维切削过程中刀具刃口与切削速度矢量保持正交,如图2.18所示。

图2.18 切削力 [12]

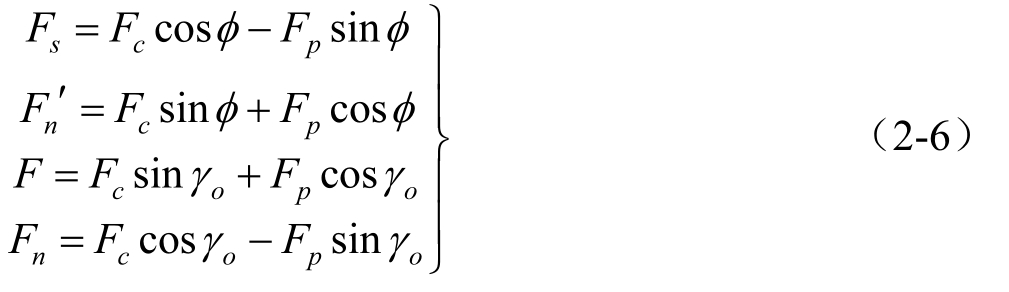

二维切削中,剪切力 F s 和剪切面的法向力 F n ′、摩擦力 F f 和刀具前刀面的法向力 F n 的表达式为

式中, φ 为剪切角; γ o 为前角; F c 为切削运动方向切削分力; F p 为垂直切削运动方向的切削分力。

摩擦因数 μ = F f / N =( F c sin γ o + F p cos γ o )/( F c cos γ o - F p sin γ o )。

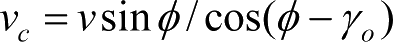

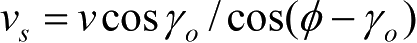

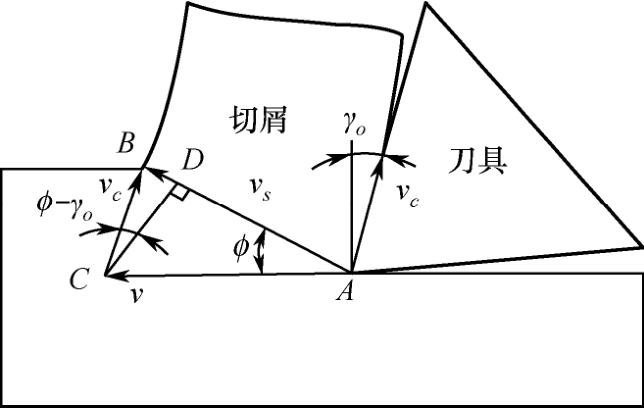

如图2.19所示为切削速度矢量图,其中

v

是切削速度,

v

c

是切屑流速,

v

s

是剪切速度。

,

,

。二维切削条件下,单位时间内整体能耗的切削功率为

E

=

F

c

v

;单位去除面积的整体能耗的比切削能为

。二维切削条件下,单位时间内整体能耗的切削功率为

E

=

F

c

v

;单位去除面积的整体能耗的比切削能为

;比剪切能为

;比剪切能为

;比摩擦能为

;比摩擦能为

。上述计算中,剪切平面上剪切应力为

τ

s

,剪切面积为

A

s

,未变形切屑横截面积为

。上述计算中,剪切平面上剪切应力为

τ

s

,剪切面积为

A

s

,未变形切屑横截面积为

(

b

D

和

h

D

分别为切削层宽度和切削层深度)。比切削能

(

b

D

和

h

D

分别为切削层宽度和切削层深度)。比切削能

。

。

图2.19 速度分量示意图 [12]

目前,切削机理的研究主要集中在相对简单的二维切削,但实际加工过程中绝大多数都属三维切削。三维切削包含二维切削情况,所以研究三维切削更具普遍意义。三维切削的建模有单一剪切面和平行面剪切区模型两种。文献[26]从空间几何关系推导了斜角切削状态下实际剪切角的计算公式,并在一定的斜角切削范围内对剪切角进行了实验测量。白万金等 [27] 基于大变形理论和虚功原理,建立了斜角切削的三维热-弹-塑性有限元模型。分析了切屑的形成过程及其形貌、三维切削力的变化情况,以及应力、应变、切削温度和已加工表面残余应力的分布规律。Moufki等 [28-29] 应用了带状剪切区模型,假设垂直于剪切面方向的静水压力分布是常数,考虑了运动方程中的惯性项,建立了斜角切削的流动应力计算方法。而Budak [30] 等通过重新假设前刀面上的应力分布改进了Moufki的模型。国内外学者在三维切削建模方面进行了积极探索,取得了丰硕的成果,为三维切削力的研究做出了贡献 [31-34] 。

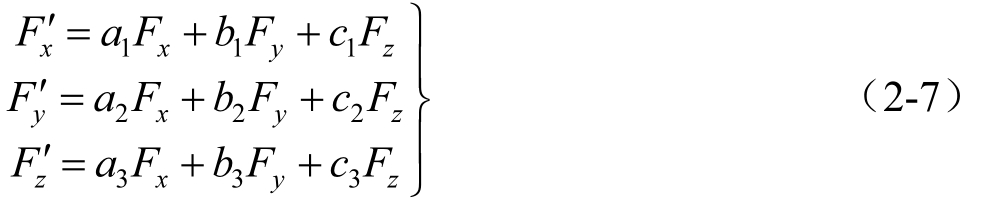

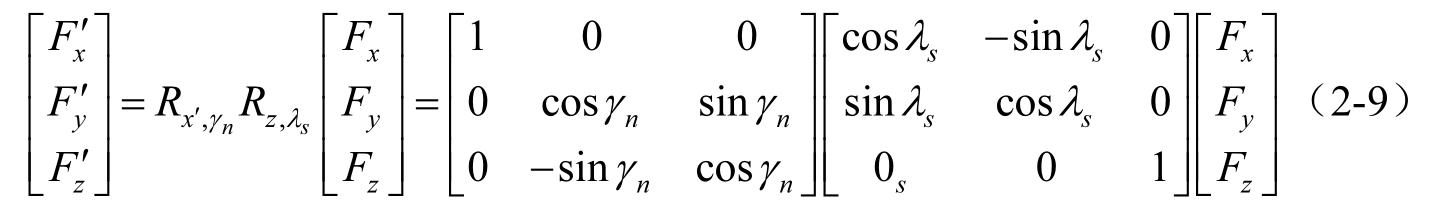

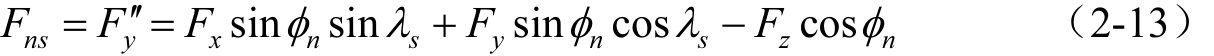

三维切削是主切削刃与切削速度方向不垂直的切削,如图2.8(b)所示,这时主切削刃 S 不包含在基面 P r 内(刃倾角 λ s ≠0°),切屑流向偏离切削刃的法线方向,切屑流出方向和切削刃法线方向会有一个夹角 η c ,称为切屑流出角。对斜角切削加工条件理论的研究是建立在等效切削刃的概念之上的 [35-38] 。生产中的切削方式大都属于三维切削,工件材料抵抗刀具切削所产生的切削力,根据实际需要及测量方便对切削力进行分解,通常将其分解为三个互相垂直的分力,即主切削力、经向力及进给力。前刀面法向力 F x ′,刀刃平行的力 F y ′,前刀面内与刀刃垂直的力 F z ′分别计算如下 [39] :

式中, F x 、 F y 、 F z 可由指数公式等形式计算 [40] 。 a 1 =cos γ n cos λ s , a 2 =-sin λ s , a 3 =-sin γ n cos λ s , b 1 =co sγ n sin λ s , b 2 =cos λ s , b 3 =-sin γ n sin λ s , c 1 =sin γ n , c 2 =0, c 3 =cos γ n 。

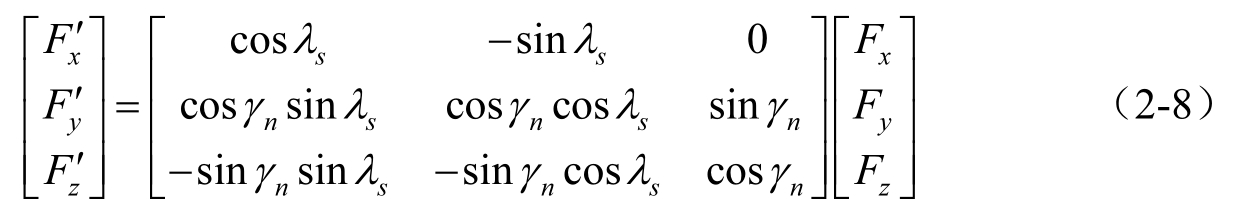

亦可表示成如下形式:

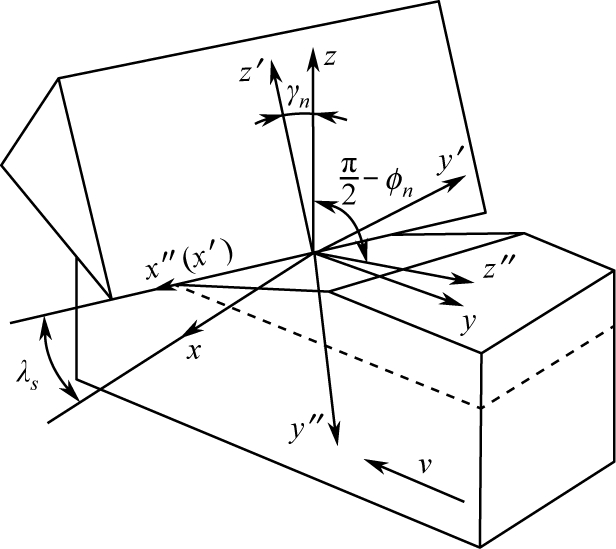

式(2-8)相当于将工件坐标系( x , y , z )中的力( F x , F y , F z )经过两次坐标旋转得到刀具前刀面的力( F x ′, F y ′, F z ′)(图2.20),即

图2.20 三维切削坐标旋转示意图 [12]

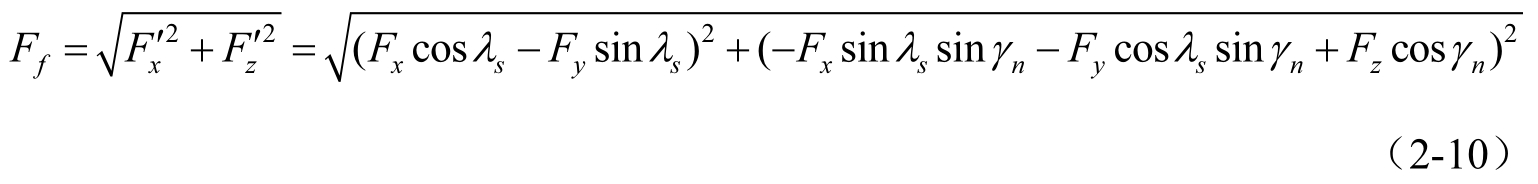

前刀面上的摩擦力为 F f :

前刀面上的正压力可以表示为

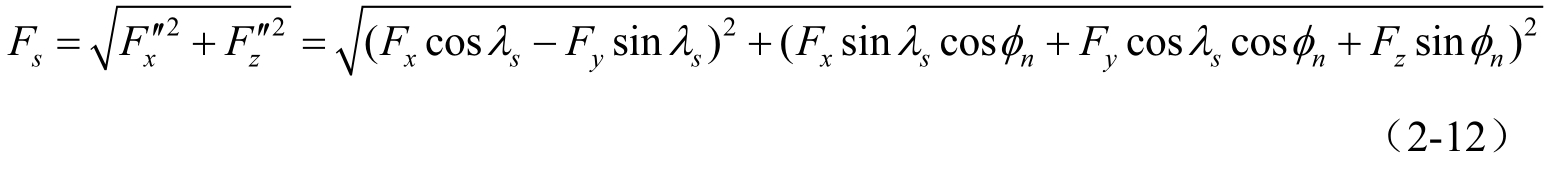

前刀面上的摩擦因数 µ = F f / N ,剪切面上的剪切力可以表示为

式中, φ n 为法向剪切角。

剪切面上的法向力可以表示为

前刀面上的剪应力、正应力可参照二维切削方法。

在切削过程中,影响切削力的因素有工件材料、切削用量和刀具几何参数等三个主要方面。另外,刀具材料、后刀面磨损、刀具刃磨质量及切削液等方面都会影响切削力。这些因素的影响程度和影响规律在切削力的理论公式和经验公式中都得到了体现。

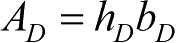

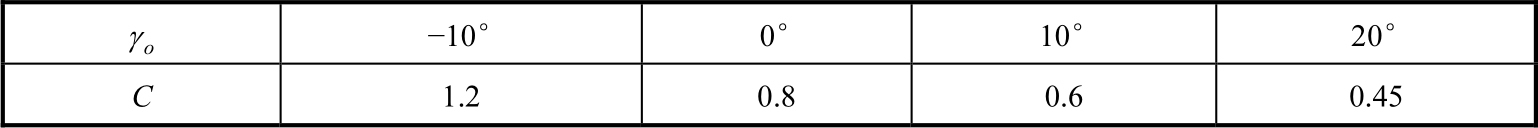

如果忽略后刀面上的切削力,二维切削时的切削力理论公式为 [40]

令 Ω =1.4 Ψ h + C ,得

式中,

τ

s

为剪切应力,单位为MPa;

C

为

Ω

-

Ψ

h

直线的截距,不同的

γ

o

所对应的

C

值如表2.1所列;

Ω

为变形系数

Ψ

h

与前角

γ

o

的函数,

γ

o

不同时

Ω

与

Ψ

h

呈线性关系,如图2.20所示;

b

D

为切削层宽度,单位为mm;

h

D

为切削层厚度,单位为mm;

A

D

为切削层面积,单位为

m

2

,

。

。

表2.1 γ o 与 C 的对应取值

1.工件材料的影响

工件材料强度、硬度越高,则 τ s 越大,切削力 F c 也随之增大。有些材料虽强度增高,但摩擦因数 µ 降低、摩擦角 β 减小,使得剪切角 φ 增大,所以变形系数 Ψ h 减小,切削力 F c 减小。所以,切削力的大小并不单纯受工件材料原始强度和硬度的影响,还与其他因素有关。

1)塑性材料

如不锈钢(1Cr18Ni9Ti)等塑性材料,加工时发生的塑性变形大,比同等强度和硬度的45钢等材料的切削力大。

2)脆性材料

如灰铸铁等脆性材料的硬度同45钢接近,其切削层塑性变形很小,形成的崩碎切屑与前刀面的摩擦力也很小,因此切削力很小。

此外,切削力还受材料加工硬化能力大小的影响。例如,不锈钢的强度、硬度都较低,但是加工硬化能力大,较小的变形就会引起硬度较大幅度的提高,导致切削力增大。通常情况下,对塑性材料主要以强度、对脆性材料主要以硬度来判别其对切削力的影响程度。

2.切削用量的影响

1)背吃刀量 a p 和进给量 f

a p 和 f 的大小决定切削面积的大小,因此, a p 和 f 的增加均会使切削力增大,但两者的影响程度不同。 a p 增加1倍, F c 正比增大1倍; f 增加1倍,切削力不成正比增大。

2)切削速度 v

加工塑性材料时,当 v <30m/min时,由于积屑瘤的产生和消失,使车刀的实际前角 γ o 增大和减小,导致了切削力的减小和增大。当 v >30m/min时,随着 v 的增大,摩擦因数 µ 减小,剪切角 φ 增大,变形系数 Ψ h 减小,致使切削力减小。另一方面随着 v 的增大,切削温度θ也增大,被加工金属的强度和硬度降低,也导致切削力 F c 的降低。

研究切削用量对切削力的影响规律时,为降低切削力和切削功率,首先选择大的切削速度,再选择进给量,最后根据加工余量选择背吃刀量。

3)刀具几何参数的影响

(1)前角 γ o 。前角 γ o 对切削力的影响最大。切削塑性金属时, γ o 变化1°,切削力将变化1.5%左右,而且塑性越大,变化的幅度越大。这是由于前角 γ o 增加,剪切角 φ 增大,变形系数 Ψ h 减小,剪切力减小。对45钢的切削实验结果证明,前角 γ o 对主切削力 F c 影响不显著,而对进给力和径向力影响较大。

(2)刃倾角 λ s 。刃倾角 λ s 对切削力影响不大,而对 F f 和 F p 影响较大。 λ s 增大,使 F p 减小较多, F f 有所增大。这主要是 λ s 改变了合力 F 的方向,从而影响了 F f 和 F p 。外圆车削时,为使工件变形小,减小加工误差,应使 F p 小一些。所以,在精车削时,采用较大的 λ s (正值)。

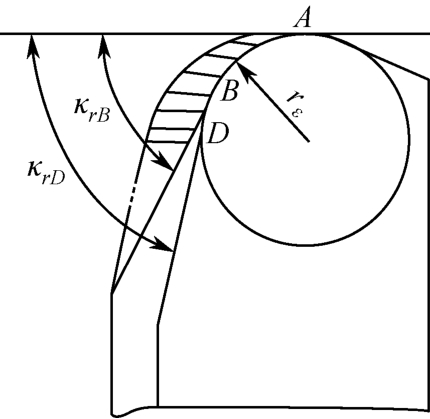

(3)刀尖圆弧半径 r ε 。如图2.21所示,当背吃刀量 a p 和进给量 f 一定时,由于圆弧刃上各点的主偏角和副偏角是变化的, D 点的 κ rD = κ r , B 点的 κ rB < κ rD ,而 A 点的 κ rA =0。若刀尖圆弧半径 r ε 增大,切削刃上的平均主偏角 κ r 就减小,使切削层宽度 b D 增大,切削厚度 h D 减小,切削断面形状变为宽而薄,切削力 F c 增大, F p 明显增大。从切削力的角度看,应采用小的刀尖圆弧半径 r ε 。

图2.21 r ε 对 κ r 及切削断面形状的影响 [7]

另外,刀具材料的摩擦因数越小,切削力越小。各类刀具材料中,摩擦因数按高速钢、 YG 类硬质合金、 YT 类硬质合金、陶瓷、金刚石的顺序依次减小。前刀面磨损会使刀具实际前角增大,切削力减小;后刀面磨损,会使刀具与工件的摩擦增大,切削力增大;前后刀面同时磨损时,切削力先减小,后逐渐增大。 F p 增加的速度最快, F c 增加的速度最慢;刀具的前后刀面刃磨质量越好,摩擦因数越小,切削力越小。使用润滑性能好的切削液,能有效减少摩擦,使切削力减小。