从广义上来讲,橡胶是具有可逆形变的高弹性聚合物材料的总称。从微观角度来分析,橡胶一般具有较大的分子量,分子主链一般为线型结构,含有丰富的可旋转单键,分子链呈无规卷曲状。在室温下,橡胶材料具有相对较高的弹性。但是,未交联的橡胶材料还存在种种不足:受热时容易变软;遇冷时又很容易变硬、变脆;材料的耐磨性能差;耐化学试剂性能差;多数橡胶的分子链中含有不饱和化学键(碳-碳双键),化学性质不稳定,易发生加成反应,容易老化。为了改善橡胶材料的性能,在实际的生产和使用过程中一方面需要在一定的条件下让胶料(生胶/未硫化橡胶)与硫化试剂发生化学交联反应,使橡胶由线型结构变成交联网状结构,从而在提高材料弹性的同时极大地改善橡胶材料的耐热、耐磨、耐化学试剂等特性;另一方面需要在橡胶中加入一定量的防老剂、加工助剂等橡胶配合剂,延长橡胶制品的使用寿命、改善橡胶的加工与使用性能。因此,橡胶材料的物理性能与其分子结构、组成密切相关,而橡胶的物理性能又进一步影响其加工过程。

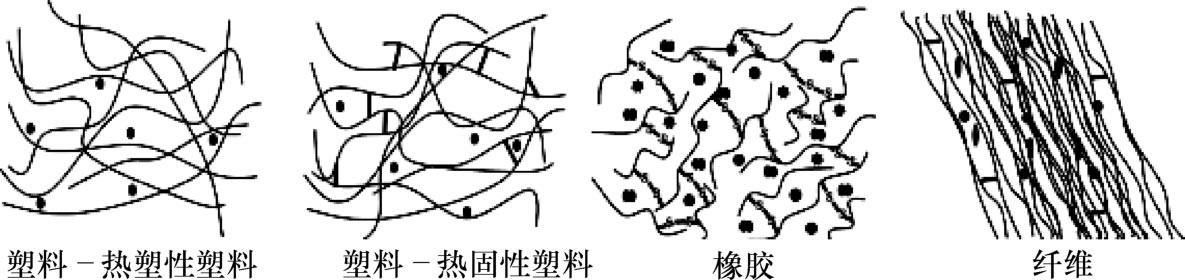

塑料、橡胶、纤维是日常生产生活中最为常见的三种非金属材料。塑料、橡胶、纤维三种高分子材料的分子结构与组成如图2-1所示。

图2-1 热塑性塑料、热固性塑料、橡胶、纤维的分子结构与组成示意图

在分子主链结构方面,塑料、橡胶和纤维的分子链主链均为线性的高分子链段。因此,若未形成交联网状结构,塑料、橡胶、纤维往往可以表现出可溶可熔的特性,加工性能相对较好。

在主链之间的键接方面,不同于热塑性塑料分子主链间无键接和纤维分子主链间氢键作用等非化学键链接方式,橡胶分子主链之间存在化学键接。同时,与热固性塑料的非柔性化学键接相比,橡胶的链段间的化学键接是可以旋转的,属于柔性键接。因此,具有交联立体网状结构的橡胶具有较高的弹性,在常温下保持高弹态,而热塑性塑料、热固性塑料和纤维则表现为玻璃态,弹性相对较差。

在材料组成方面,由于橡胶本身性能较差,难以满足实际使用需求,所以在使用的过程中往往需要将橡胶与其他的配合体系相互配合并经历硫化等工艺改善橡胶的使用性能,得到最终的橡胶制品。因此,相比于塑料与纤维,橡胶材料中添加剂相对较多,其中包括硫化剂与硫化助剂(促进剂、活性剂、防焦剂)、防护助剂(防老剂、光稳定剂、抑燃剂、抗静电剂、防霉剂等)、补强填充剂(炭黑、碳酸盐类、硫酸盐类、树脂类、含硅化合物类等)、增塑剂(石油系、煤焦油系、松油系、脂肪油系、合成类物理增塑剂、化学增塑剂)、着色剂及其他助剂等。

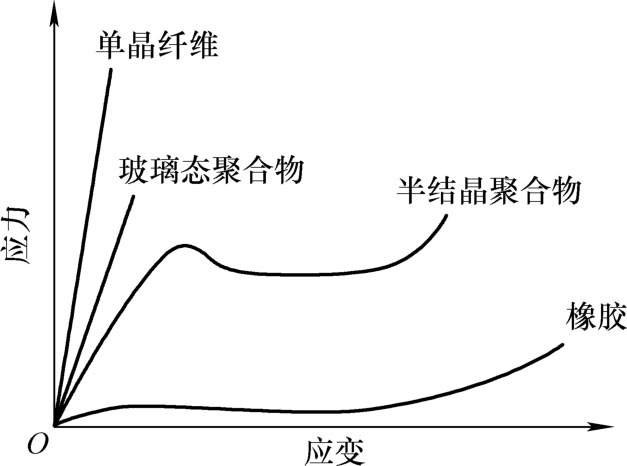

橡胶作为具有可逆形变的高弹性聚合物材料,是最重要的高分子材料之一。塑料、橡胶和纤维三种材料分子结构与组成的不同,造成其性能上存在较大的差异。一般而言,橡胶类材料往往都是非极性非晶态的聚合物,分子量大,并且其分子链的柔性也较大,玻璃化转变温度( T g )相对较低(-120~-55℃),处于高弹态的力学状态;纤维类聚合物材料中往往含有大量的极性官能团,分子间作用力较强,不易变形,伸长率较小(<10%~50%),其具有较高的结晶能力,且拉伸可以进一步提高其结晶度;塑料材料的结晶度、力学性能等则介于纤维与橡胶之间,具有相对较为广泛的范围。不同于纤维类与塑料类聚合物材料,橡胶在相对较小的外力下能够产生较大的形变(500%~1000%),如图2-2所示。

图2-2 聚合物材料的应力-应变曲线

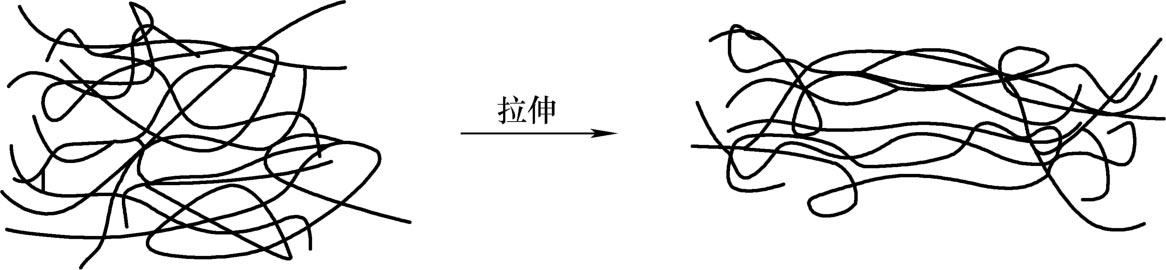

在室温下,橡胶材料的分子主链常常处于无规卷曲的状态,链段的有序程度相对较低,熵值较大。由于橡胶处于高弹态的力学状态,因此橡胶分子可以通过分子内旋转实现链段的运动。如图2-3所示,在外力的作用下发生拉伸的过程中,其分子链段能够受力发生伸展变长,有序程度增加,熵值降低。在此过程中,橡胶产生较大的变形。当移除外力时,橡胶又会因熵增加(Δ S >0)驱动链段运动而发生回弹,重新达到热力学稳定状态,迅速恢复到原来的形状。此外,在拉伸的过程中,橡胶的起始弹性模量相对小(<70N·cm -2 ),拉伸后诱导其结晶,其模量和强度均大幅增加,当伸长率达到400%时,强度可增加至1500N·cm -2 ,但是仍然远低于纤维和塑料的模量(纤维模量>35000N·cm -2 ,塑料模量>15000N·cm -2 )。因此,橡胶材料的高弹性、低模量特性与其特殊的分子结构密切相关。

图2-3 橡胶在外力作用下拉伸时橡胶分子微观结构变化示意图

高分子材料的应变行为一般同时兼具弹性材料和黏性材料的特征(黏弹性),橡胶就是一种典型的黏弹性体。由于其分子间作用力的存在,使得橡胶在受外力作用时产生形变也受时间、温度等条件的影响,表现出明显的应力松弛与蠕变现象,而在振动或交变应力等周期性作用下,会产生滞后损失。但是在实际的使用过程中,不同于对纤维和塑料材料的要求,对于橡胶材料而言,往往既要求其有很大的变形性又要求其有形变的快速恢复能力,因而需要选用链柔性好的分子主链并使之交联,以防止其发生不可逆形变,并且保证其在适宜的温度等外部环境下使用。

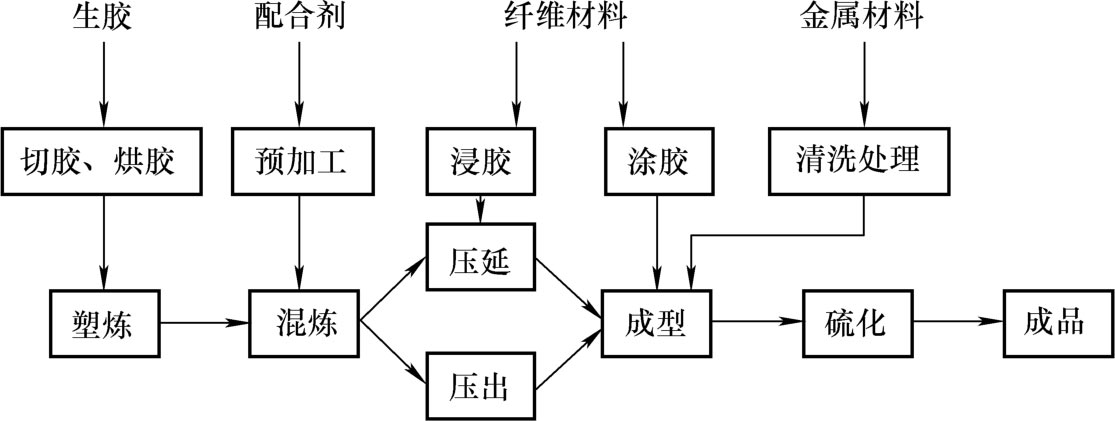

伴随化学工业的迅猛发展,橡胶制品的种类繁多,但各类橡胶的生产工艺过程却基本相同。如图2-4所示,以一般固体橡胶(生胶)为原料的橡胶制品,原材料准备完成后,其生产工艺过程主要包括塑炼、混炼、压延、压出、成型、硫化6个基本工序,并经历修整和检验等步骤得到最终的成品。橡胶的加工工艺过程主要是解决塑性和弹性之间矛盾的过程。通过各种加工工艺手段,使得原本具有弹性的橡胶变成具有一定塑性的塑炼胶,再通过加入各种配合剂等制成半成品橡胶,然后通过硫化处理使具有塑性的半成品橡胶最终又变成高弹性、力学性能好的橡胶制品。

1. 原材料

橡胶制品的主要材料有生胶、配合剂、纤维材料和金属材料,其中生胶为基本材料,配合剂是为了改善橡胶制品的某些性能而加入的辅助材料,纤维材料(棉、麻、毛及各种人造纤维、合成纤维等)和金属材料(钢丝、铜丝等)一般是作为橡胶制品的骨架材料,可以有效增强橡胶制品的机械强度,同时可以有效地限制橡胶制品变形,从而改善橡胶的使用性能。

图2-4 橡胶的生产工艺流程示意图

2. 塑炼

生胶因黏度较高、均匀性差等缘故,加工时的可塑性较差,因而往往不便于加工。为了提高其可塑性,在加工的过程中往往需要对生胶进行塑炼。塑炼是将生胶的长链分子降解变成相对较短的分子链从而形成可塑性的过程。按照塑炼原理的不同,生胶塑炼的方法主要包含两种,机械塑炼和热塑炼。机械塑炼一般是在相对不太高的温度下,在塑炼机的机械挤压和摩擦力等作用下,使生胶的长分子链发生降解变短,从而将其从高弹性状态转变为可塑状态;热塑炼则是向生胶中通入灼热的压缩空气,使得生胶在热和氧的作用下发生长链分子降解变成短链分子而获得可塑性。经历塑炼过程,有利于配合剂在后续的混炼过程中能够均匀分散在生胶胶料中,同时也有利于在压延、成型过程中提高胶料的渗透性和成型流动性。

3. 混炼

由于生胶本身性能往往都较差,为了获得各种不同的使用性能、适应各种不同的使用条件,同时为了提高橡胶制品的性能、降低成本,在实际生产的过程中必须在生胶中加入不同的配合剂。将塑炼后的生胶与各种配合剂混合置于炼胶机中,通过机械搅拌将配合剂完全均匀地分散在生胶中的过程称为混炼。混炼后得到的混炼胶,是制造各种橡胶制品的半成品材料,可作为商品出售,用于后续的加工成型、硫化,最终制得各种橡胶制品。因此,混炼胶的质量对胶料进一步加工及成品性能都有决定性的影响。

4. 压延、压出、成型

压延是将混炼胶在压延机上制成胶片、胶布或与骨架材料制成胶布半成品的工艺过程,它包括压片、贴合、压型和纺织物挂胶等四种作业形式。压出又称挤出,是通过压出机筒壁和螺杆件的作用,使胶料达到挤压和初步造型的目的。压延和压出是橡胶工业中两个精致加工工艺,直接影响成品质量,是橡胶工业重要的基本工艺。模压法是橡胶工业最重要、最常用的一种成型方法,许多橡胶制品如密封垫、减振制品(如胶圈、胶板)等都是使用模压法制备的。在模压成型法中,首先将胶料通过剪裁或冲切等方式制备成简单的形状,然后将其添加到加热模具内,在成型的同时硫化,最后趁热脱模得到相应的橡胶制品。另外,橡胶还有注塑成型等成型加工方式。注塑成型是将胶料直接从机筒注入模具并进行硫化的生产方法,包含喂料、塑化、注射、保压、硫化、出模等几个过程。利用该法成型,硫化速度快,也可以用于加工多数模压制品。

5. 硫化

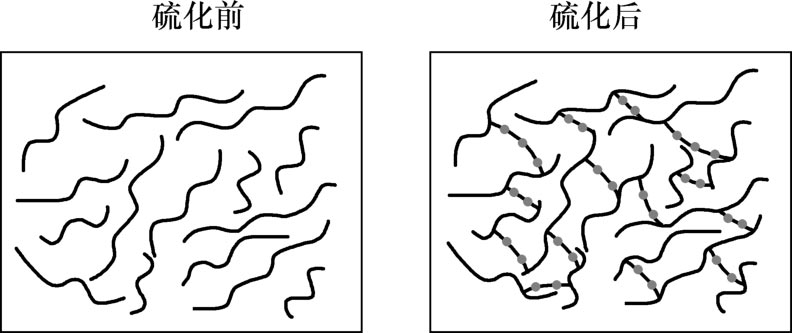

硫化又称交联、熟化。在橡胶中加入硫化剂和促进剂等交联助剂,在一定的温度、压力条件下,使线型大分子转变为三维网状结构的过程。由于最早是采用硫黄实现NR的交联,故称硫化。常见的硫化剂有六大类,分别是以硫黄/有机二硫化物/多硫化物/噻唑类等为主的硫化体系(通用硫化体系)、烷基酚醛树脂硫化体系、多卤化物硫化体系、双官能试剂硫化体系(醌类、二胺类、偶氮等)、双马来酰亚胺及双丙烯酸酯硫化体系与有机过氧化物硫化体系(用于饱和橡胶硫化)。如图2-5所示,经历硫化交联反应以后,橡胶分子由常规的线型结构转变为立体网状结构。

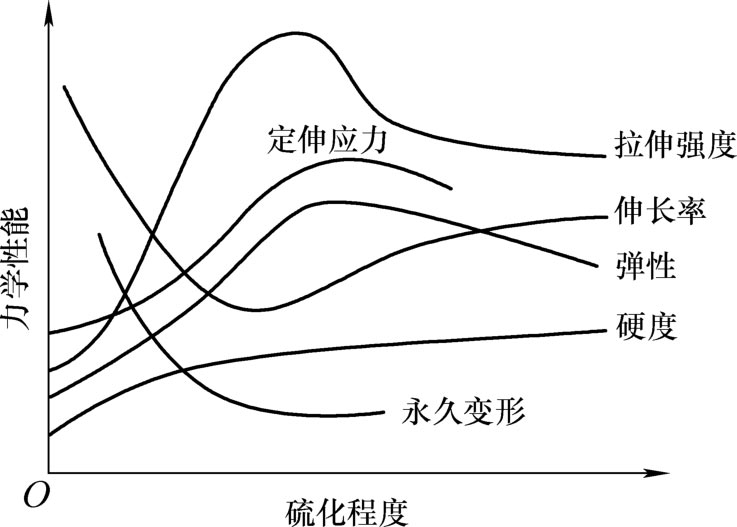

硫化处理后,生胶分子化学交联形成网状结构,与此同时得到的硫化橡胶(熟胶)的性能也发生了巨大的改变。如图2-6所示,通过合理地控制橡胶的硫化程度,能够极大地改善橡胶材料的拉伸强度、弹性等方面的性能,从而制备出具备高强度、高弹性、耐热、高耐磨、抗腐蚀等特性的橡胶材料。

图2-5 橡胶硫化前后橡胶结构变化

图2-6 橡胶的力学性能与硫化程度的关系

与大多数高分子材料相同,橡胶及其制品在加工、存储和长期的使用过程中,往往也会受到来自材料自身、自然环境和人工环境等内外多重因素的综合作用而引起其自身的物理、化学性质以及机械性能的退变,表现为胶面龟裂、发黏、表面硬化、粗糙、粉末化、变色、斑点、发霉、软化等现象,最终逐渐丧失功能而失效。橡胶制品的功能失效,在影响制件正常使用的同时往往还有可能诱发严重的事故。

一般而言,橡胶老化的外部因素主要包括以下6个方面:

(1)氧 (氧气、臭氧)氧与橡胶分子发生游离基连锁反应,引起橡胶的分子链发生断裂或过度交联,引起橡胶性能的改变,氧化老化也是橡胶老化的最重要的原因之一。

(2)热 在氧气的作用下,较高的环境温度、使用温度能够加快橡胶分子链的裂解或交联,引起橡胶性能的变化。

(3)光 光的波长越短,其能量越高,对橡胶的破坏作用也越大,因此,紫外光能够引起橡胶分子链的断裂与交联并且能够诱发橡胶产生自由基而加速氧化链反应过程。

(4)力 外力的反复作用会导致橡胶分子链的断裂生成自由基,引发氧化链反应。

(5)水 水分会使得橡胶中水溶性及亲水物质发生溶解并可能诱发橡胶水解,长期的湿热、水浸泡与大气暴露交替作用会加快橡胶的老化。

(6)化学试剂、辐射等其他因素 这也能够一定程度地造成橡胶材料的破坏。以上因素在橡胶的老化过程中,往往都不是单独起作用的,而是相互影响、共同导致橡胶的老化与性能退变。因此,在实际使用过程中,为阻止或延缓橡胶老化倾向必须要注意防护,尽力减免上述因素影响,并在配制胶料时加入一定量的化学防老剂和物理防老剂,如抗氧剂、抗臭氧剂、金属钝化剂以延缓橡胶老化,延长橡胶制品的使用寿命。