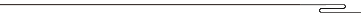

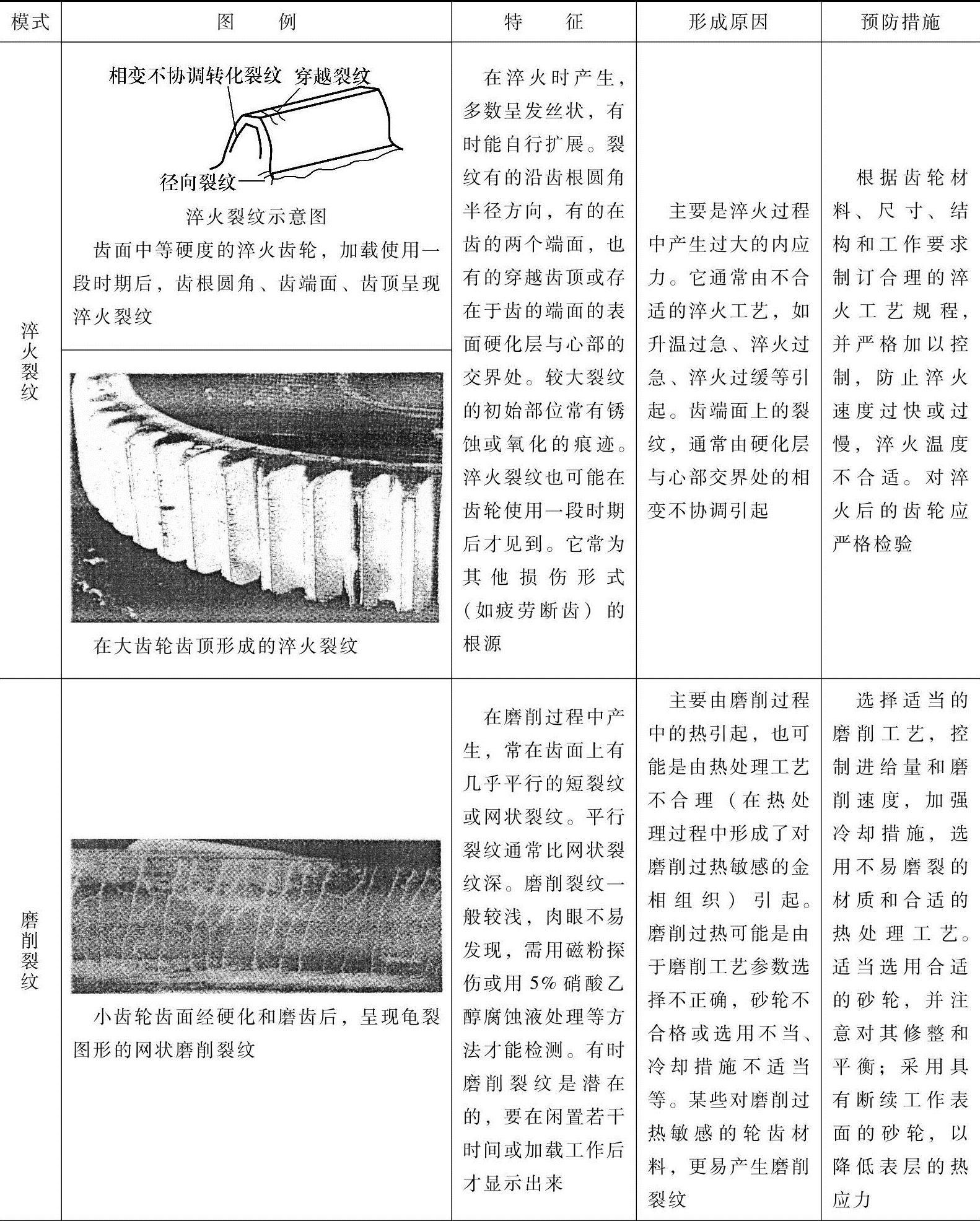

齿轮中,包括轮齿和其他部分(轮缘、轮辐、轮毅),表面和非表面部分,均有可能出现材料的局部损坏——裂纹或裂缝。实际上,轮齿出现的裂纹,按其形成特点,可分为两大类:工艺裂纹和使用裂纹。

① 工艺裂纹,是生产齿轮的工艺不当而造成的材料缺陷,并在一定载荷条件下,失稳扩展使齿轮失效,如铸造裂纹、锻造裂纹、焊接裂纹、热处理裂纹(如淬火裂纹)、磨削裂纹等。

② 使用裂纹,是在零件使用过程和环境中产生的,并进而扩展,致使齿轮失效,如疲劳裂纹和应力腐蚀裂纹等。

各种裂纹的模式特征、形成原因和预防措施见表1-1。

断齿是指齿轮的一个或多个齿的整体或其局部的断裂。断齿常由微裂纹扩展而成。

表1-1 裂纹的模式、特征、形成原因和预防措施

(续)

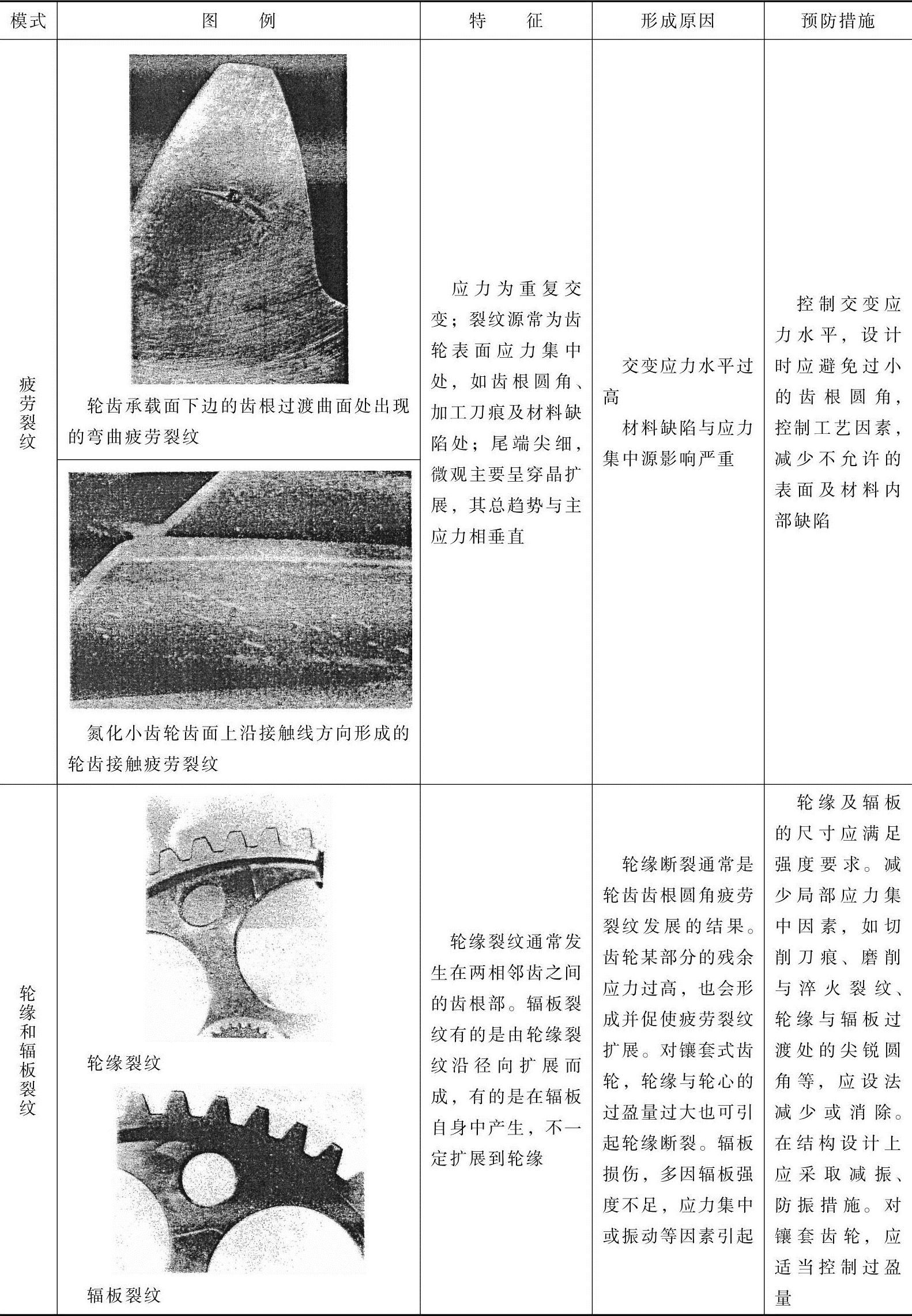

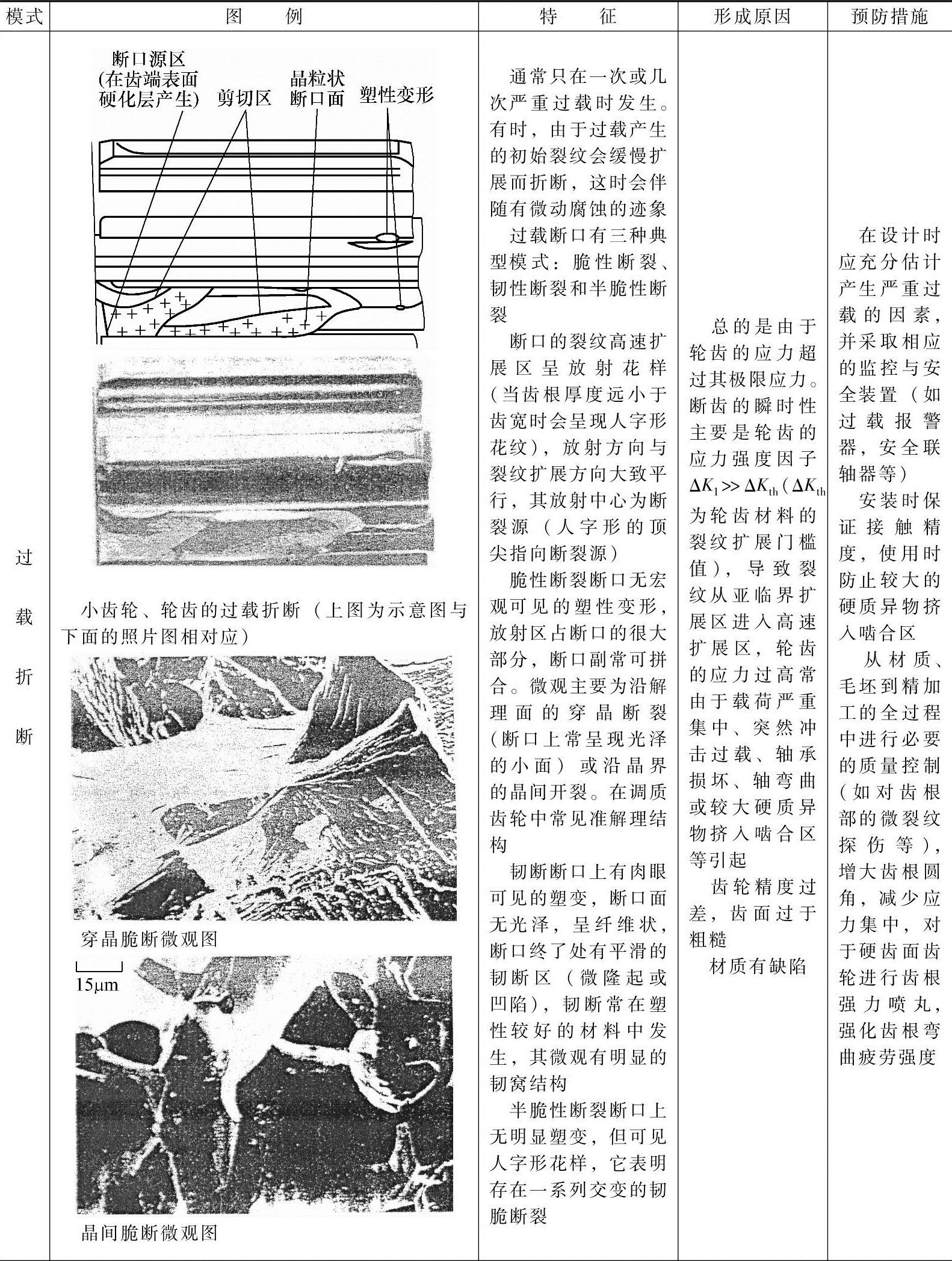

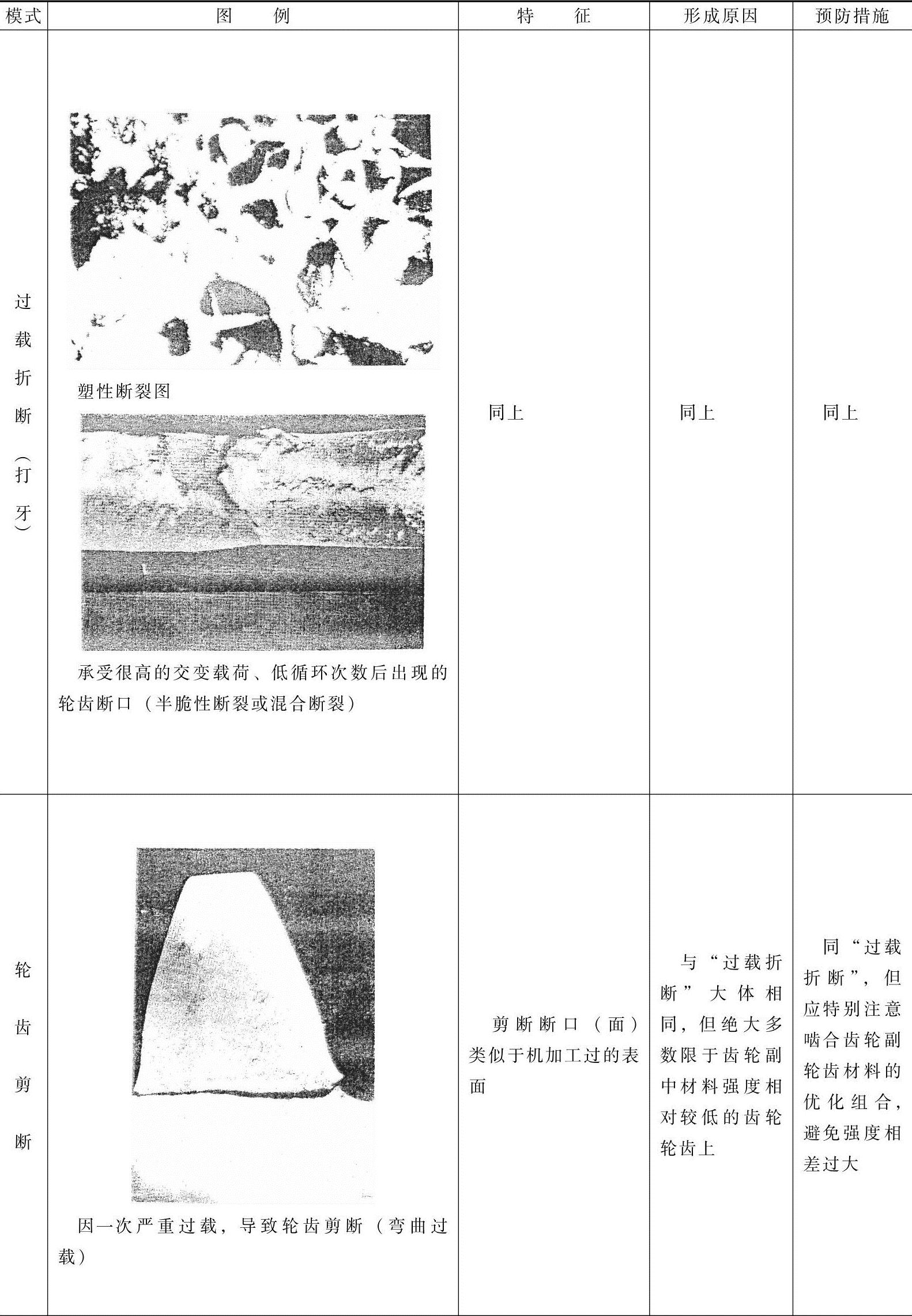

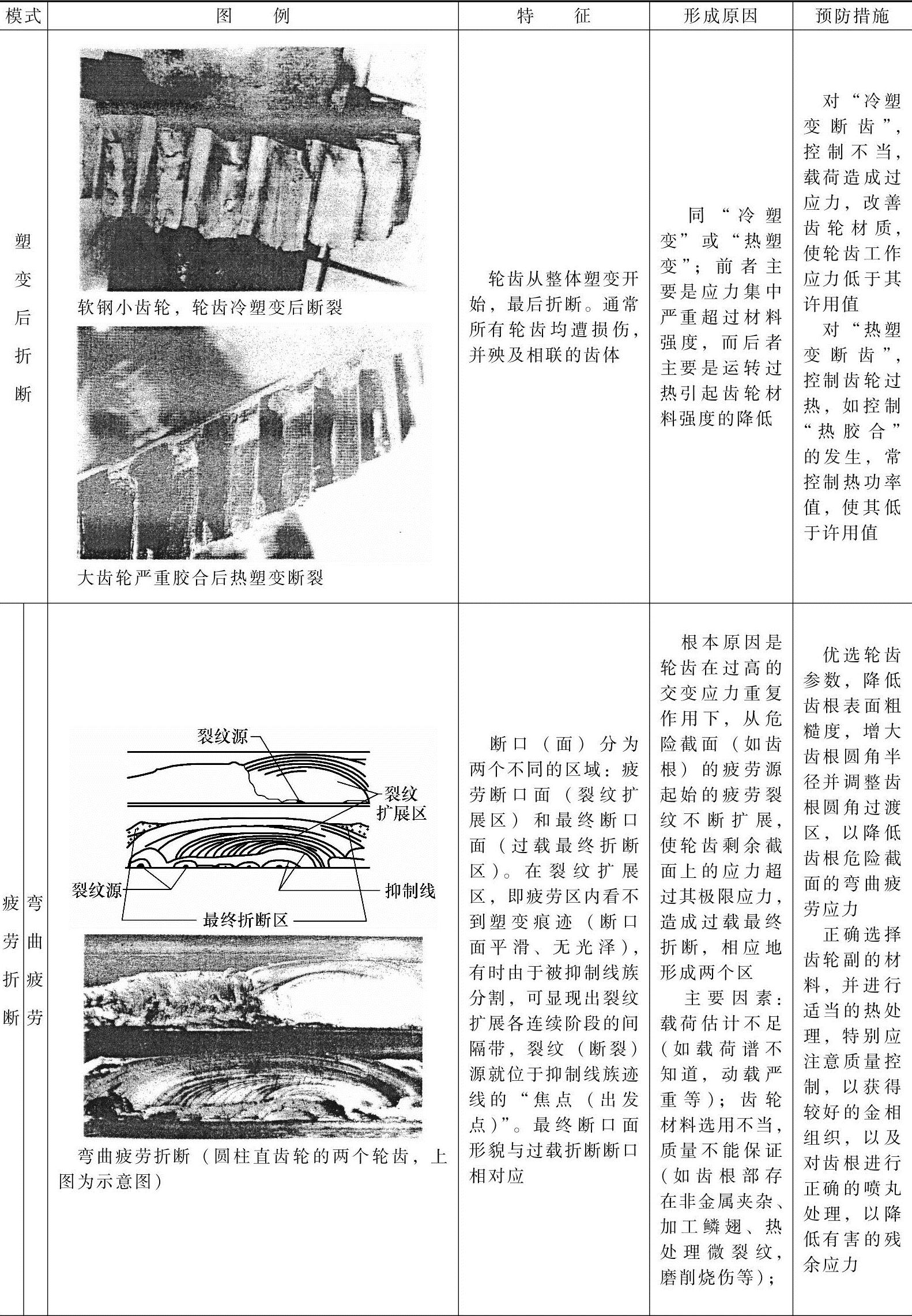

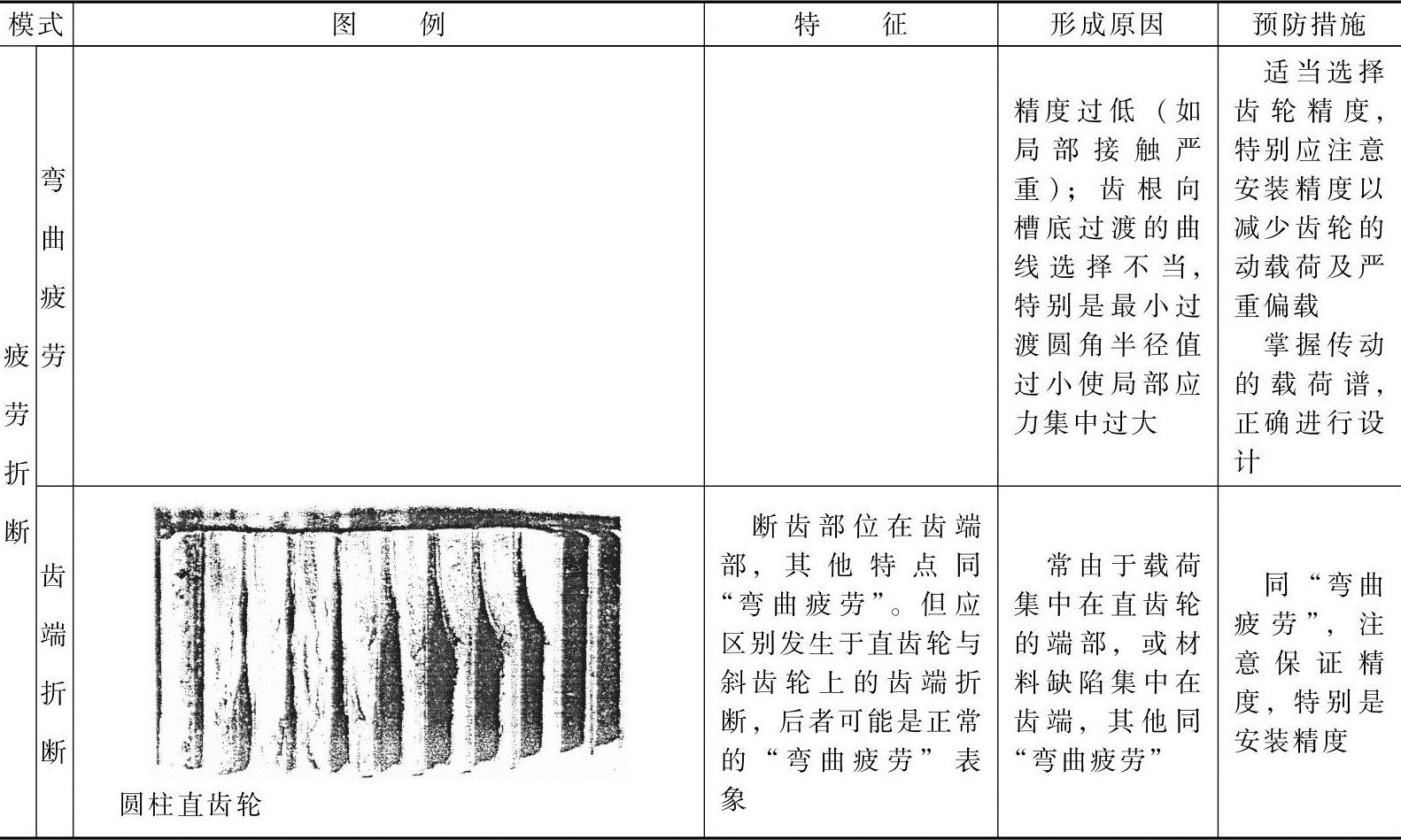

按照断齿的原因及其断口性质的不同,断齿可分为过载折断(脆性、韧性、半脆性断裂)、轮齿剪断、塑变后折断和疲劳折断(弯曲疲劳折断和齿端折断)。各类断齿的模式、特征、形成原因和预防措施见表1-2。

表1-2 断齿的模式、特征、形成原因和预防措施

(续)

(续)

(续)

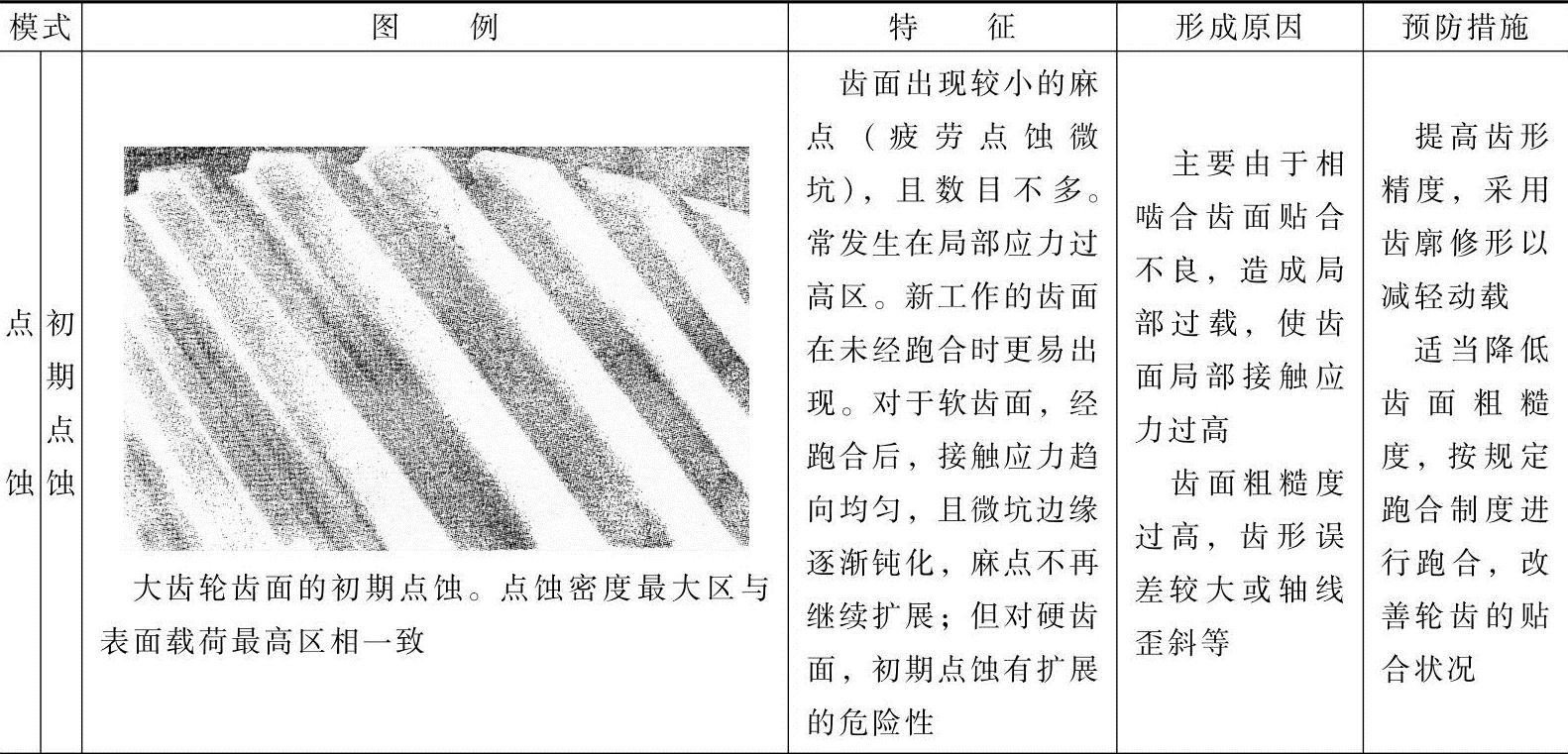

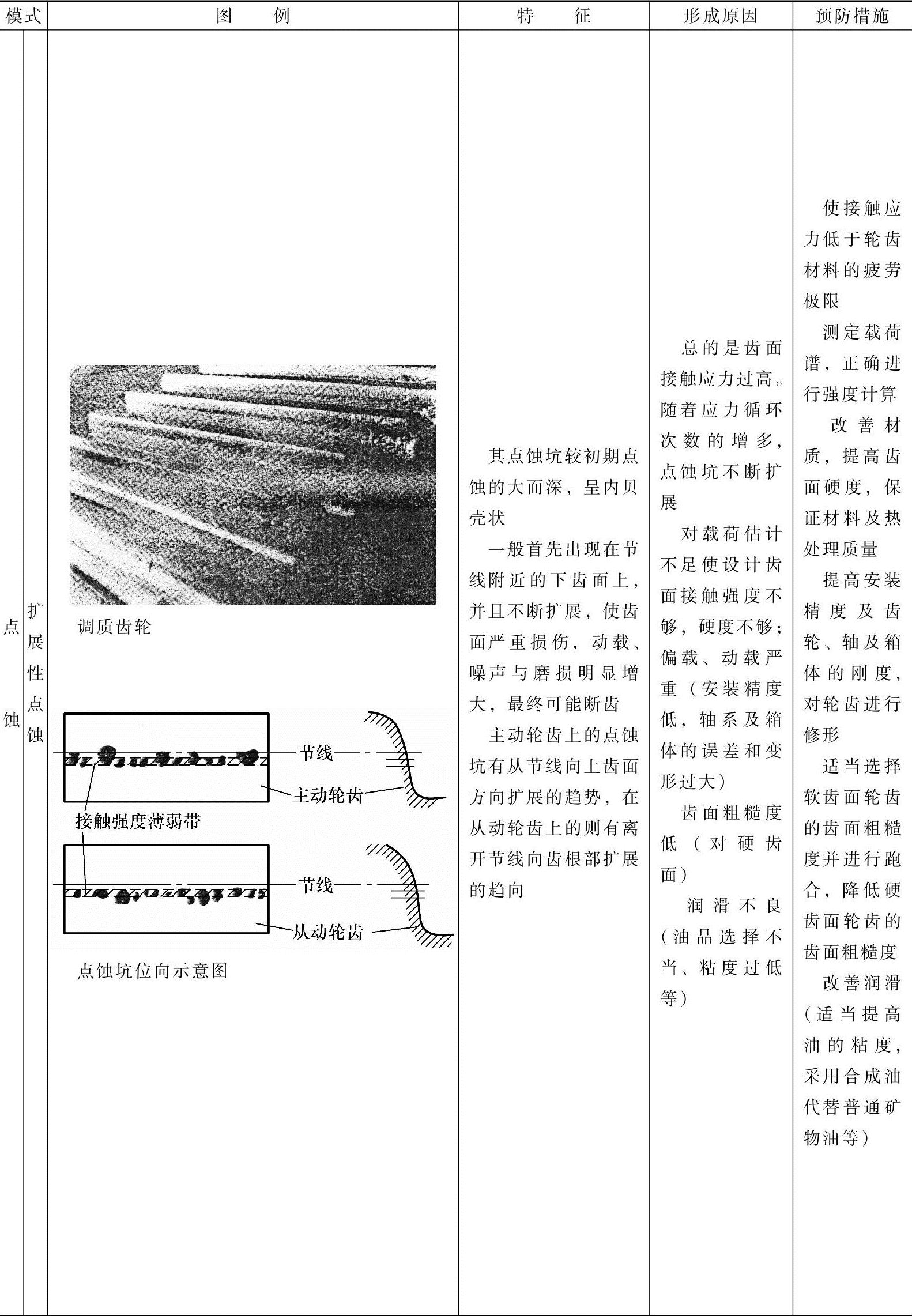

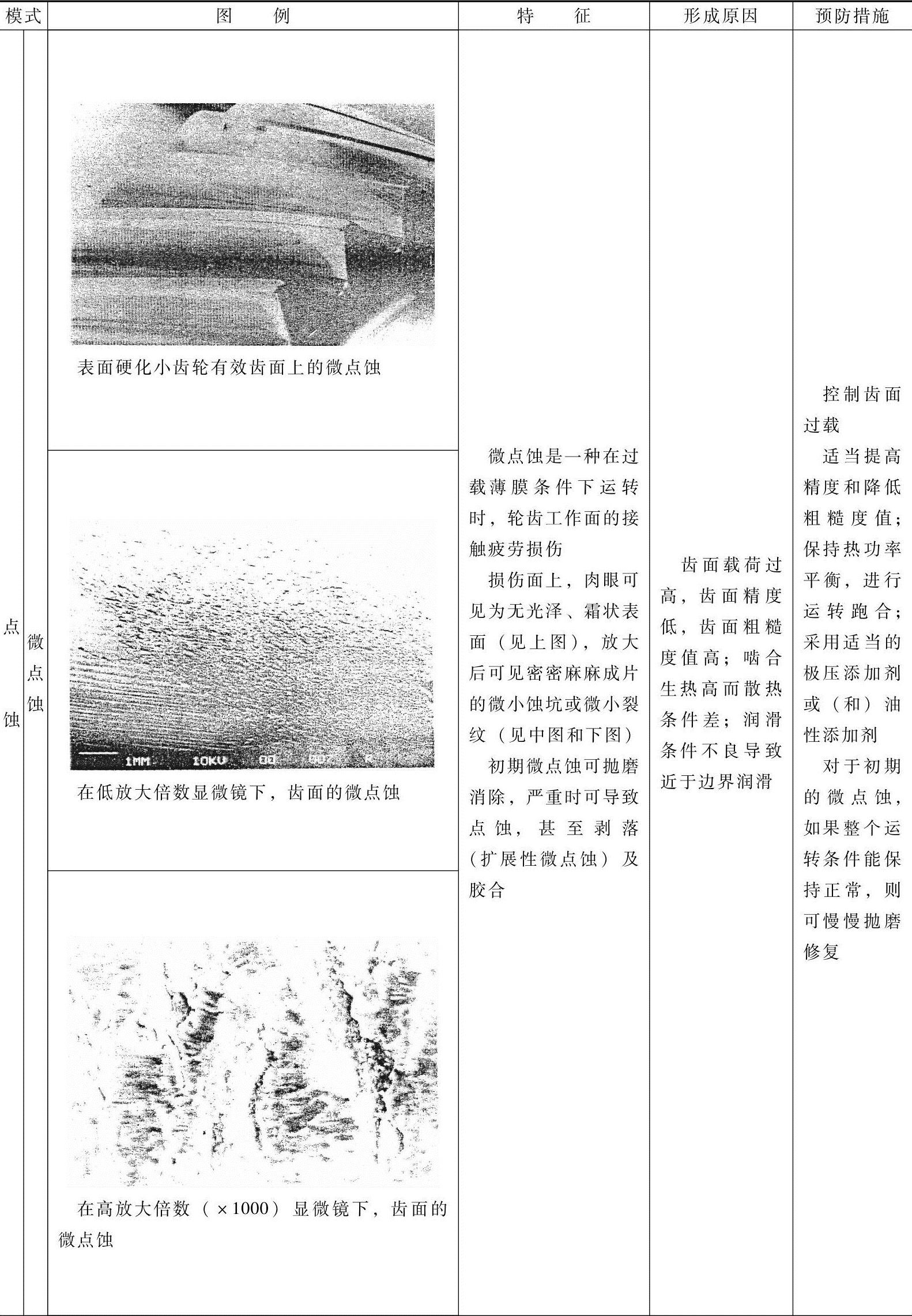

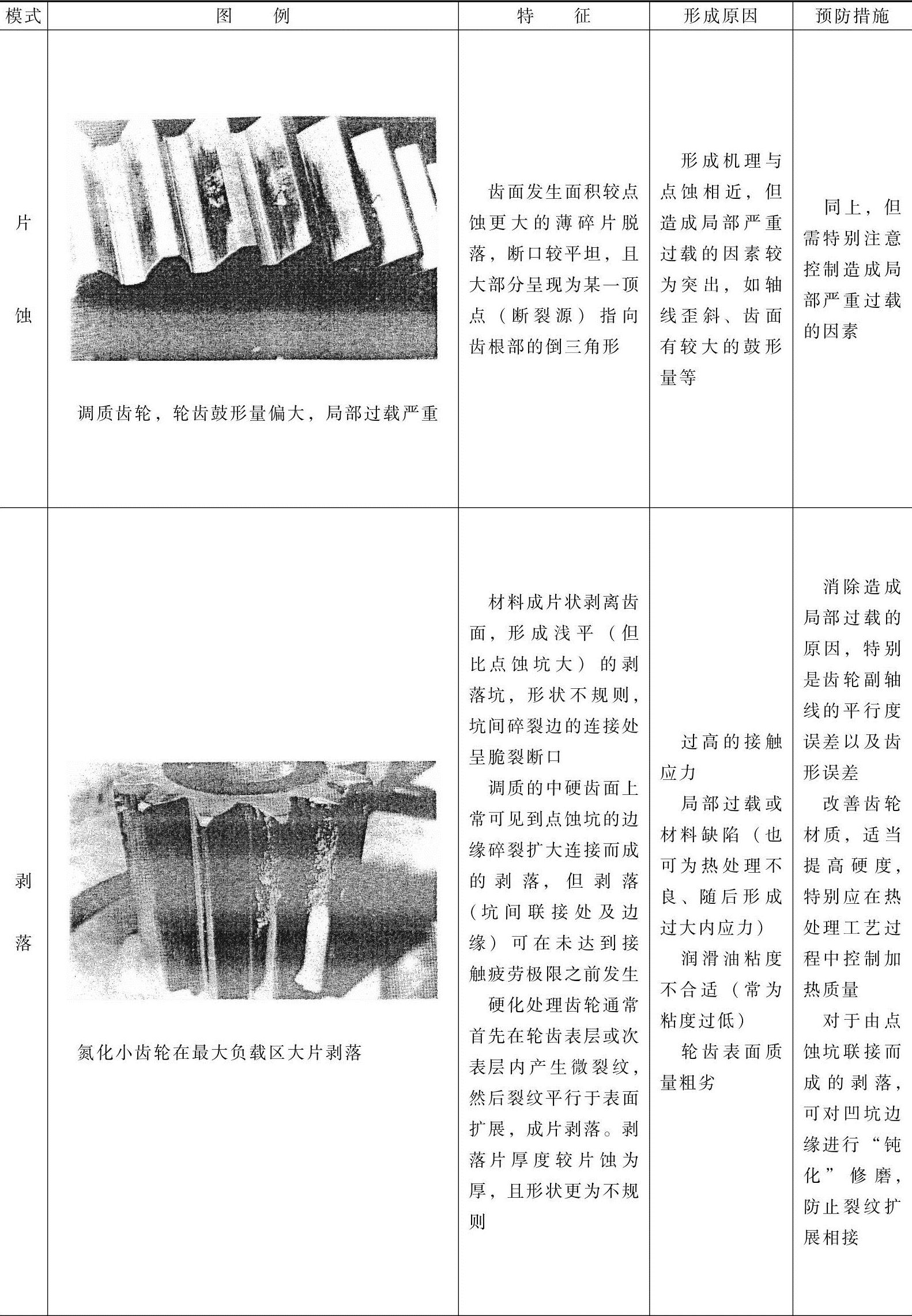

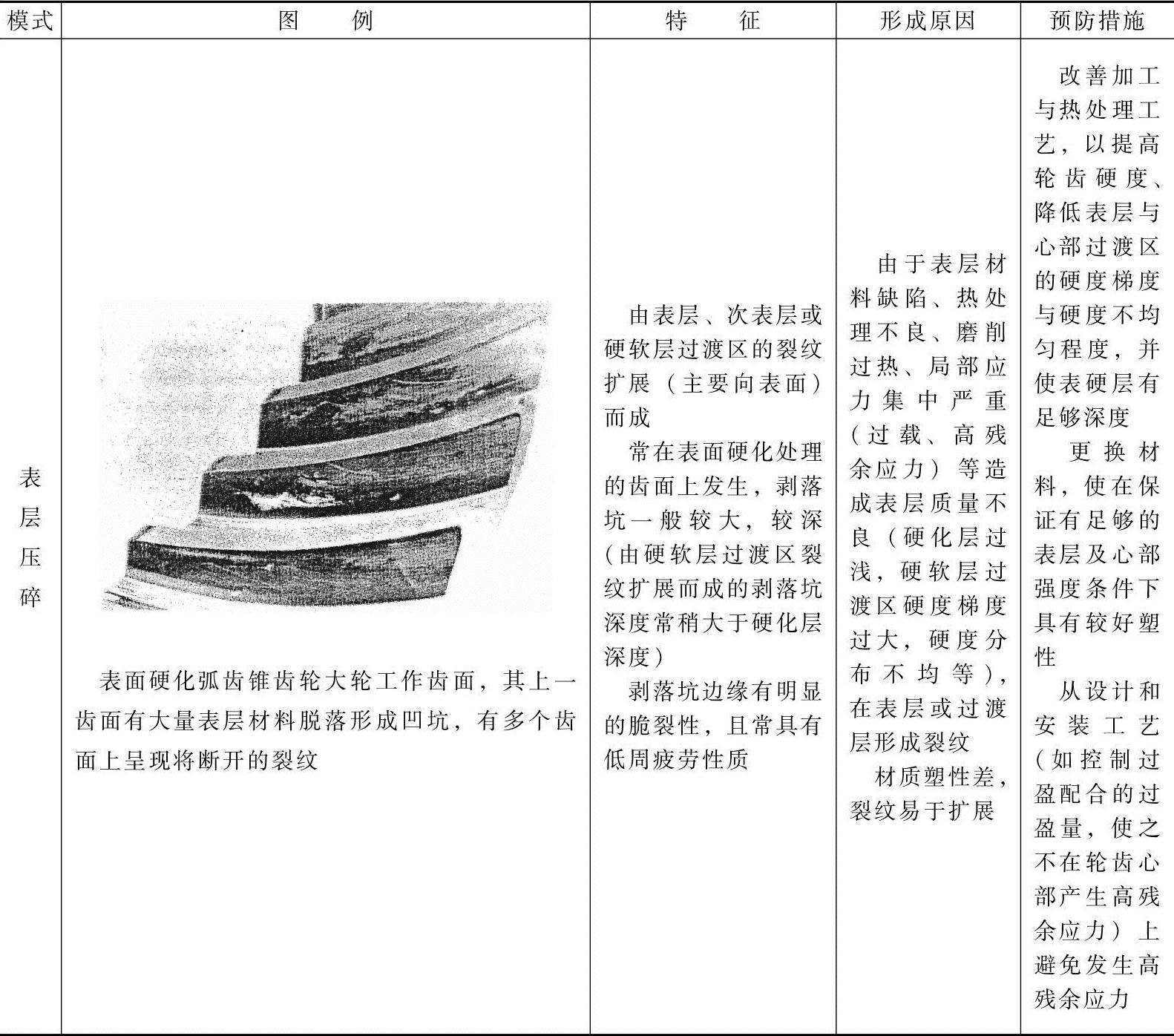

齿面疲劳是在过大的当量接触切应力作用下,在表面、次表面或表层下产生疲劳裂纹并进一步扩展而成的一种齿面损伤。其特征为齿面金属的移失,并在齿面上形成一些凹坑。但这类损伤主要是疲劳损伤,有别于一般磨损。齿面疲劳主要取决于相啮合齿面的接触应力和应力循环次数。齿面疲劳裂纹常皇现为不规则的细线状。根据齿面状况(如齿形精度、齿面粗糙度)、材质及载荷等条件的不同,裂纹可扩展成不同形貌与严重程度不同的齿面疲劳;点蚀、片蚀、齿面剥落和表层压碎等。它们的特征、形成原因及预防措施见表1-3。

表1-3 齿面疲劳现象的模式、特征、形成原因和预防措施

(续)

(续)

(续)

(续)

齿面耗损是指齿面材料的消耗与损失。根据耗损的主要机制,齿面耗损可分为滑动磨损(机械)、腐蚀(化学)、过热(热过程)、侵蚀(流体过程)和电蚀(电弧)等五大类。

齿面滑动磨损是当两个轮齿表面作相对滑动时出现的轮齿材料移失。所以,滑动磨损就是通常工程中所指的机械磨损,简称磨损。按磨损的程度及机制不同又可有:正常磨损、过度磨损、中等及严重擦伤、磨料磨损和干涉磨损等多种模式。其中,正常磨损发生于齿轮运转寿命的早期阶段,齿面的机加工痕迹磨失,常皇现光亮状态。正常磨损有两种形式:磨光——是一种非常缓慢的磨合过程,两接触齿面凹凸不平(微凸体)被逐步磨去,直到产生光滑镜面的齿面,见图1-1;中等磨损——上、下齿面都有金属移失,而在齿轮节曲面附近的齿表面上,开始皇现出一条连续可见而不可及(摸不着)的线带,见图1-2,可见,正常磨损实际上是两接触齿面的一种相互磨合过程,故又称跑合磨损(Running—in wear)。因此,正常磨损通常是一种齿面材料的良性移失过程,而不是一种齿面损伤,故本书不作进一步介绍。齿面耗损的模式、特征、形成原因和预防措施见表1-4。

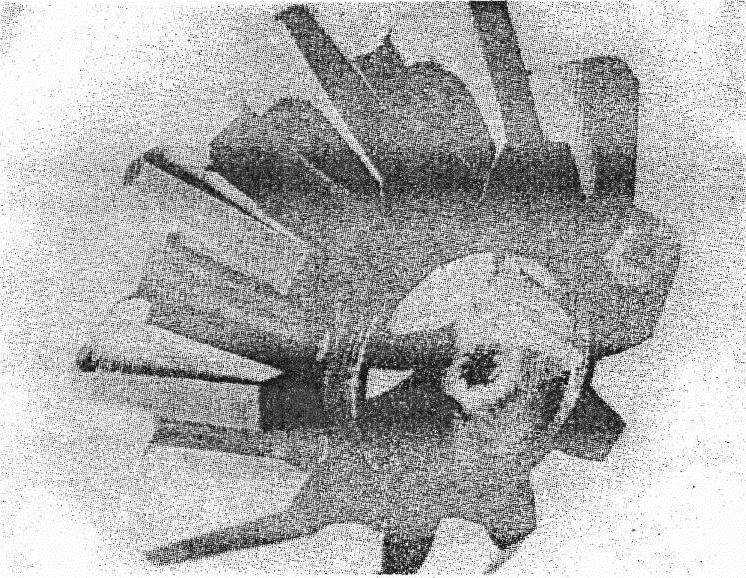

图1-1 磨光(汽车差速器锥齿轮副的小齿轮,其轮齿的有效齿面都磨光亮了)

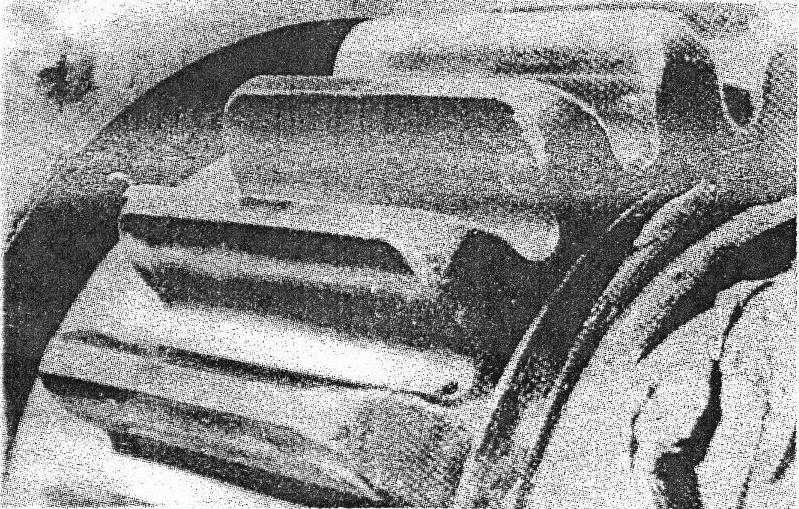

图1-2 中等磨损(小齿轮齿面经中等磨损,其齿面上工作节曲面的位置清晰可辨,但摸不出棱线)

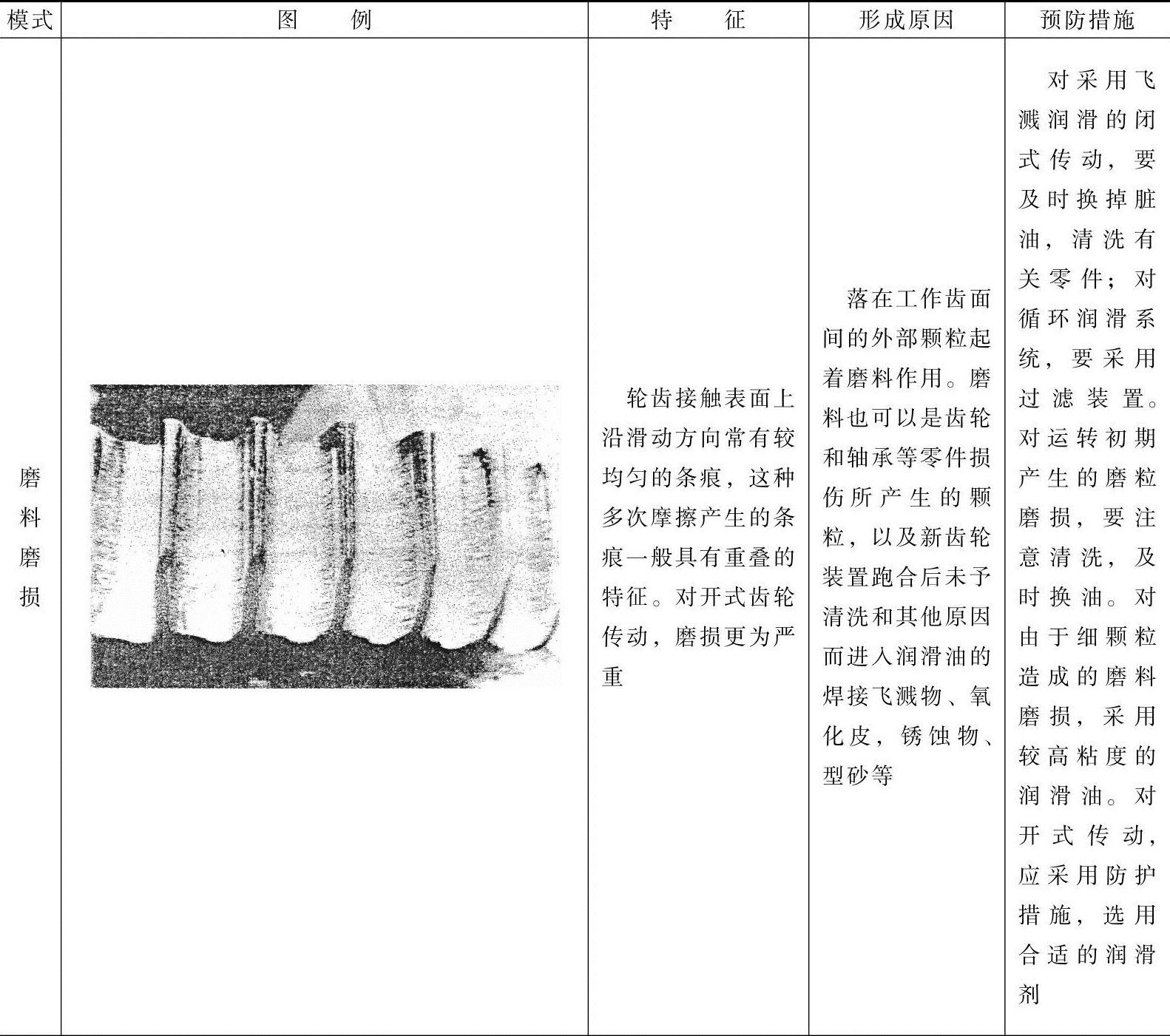

表1-4 齿面耗损的模式、特征、形成原因和预防措施

(续)

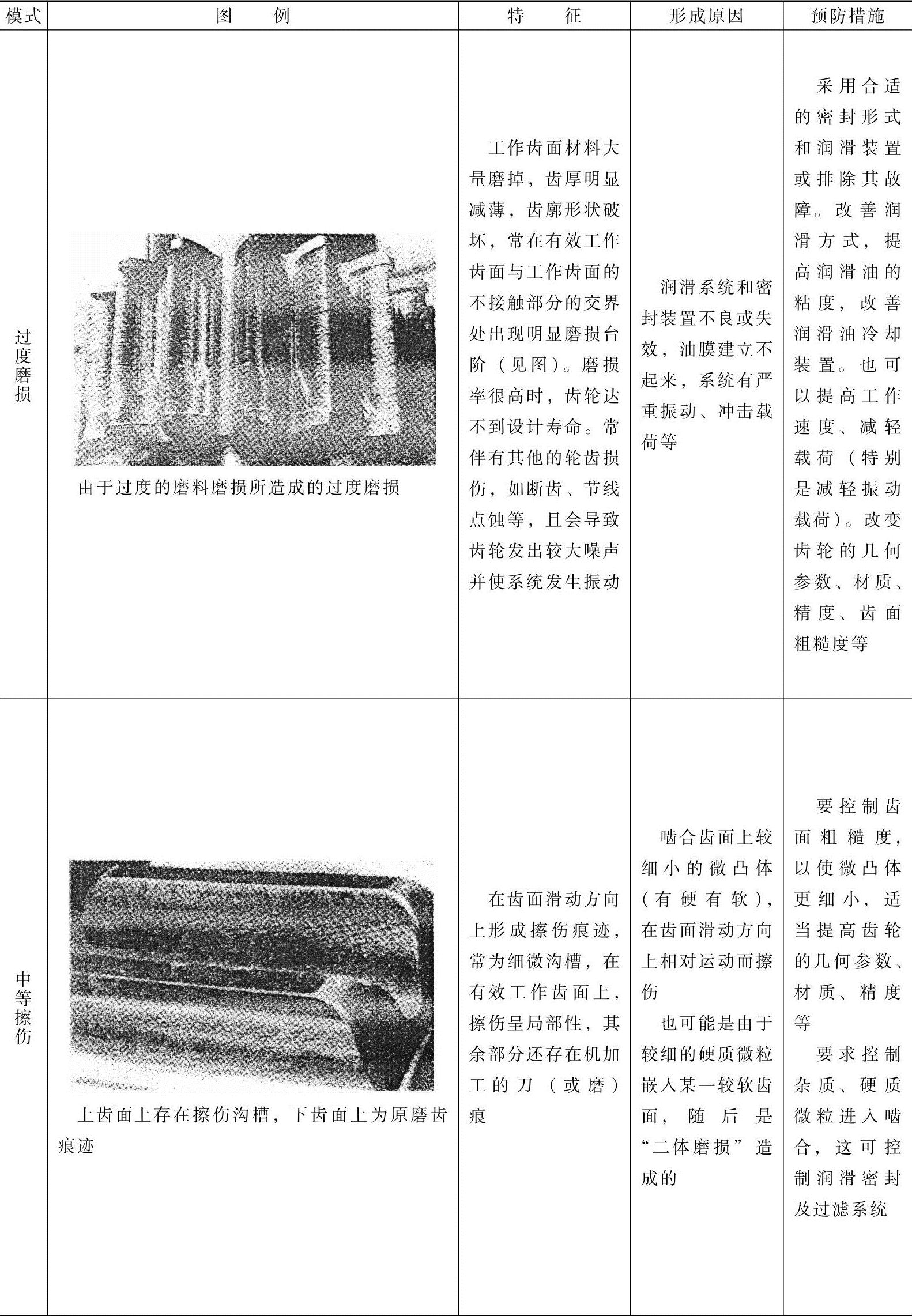

(续)

(续)

(续)

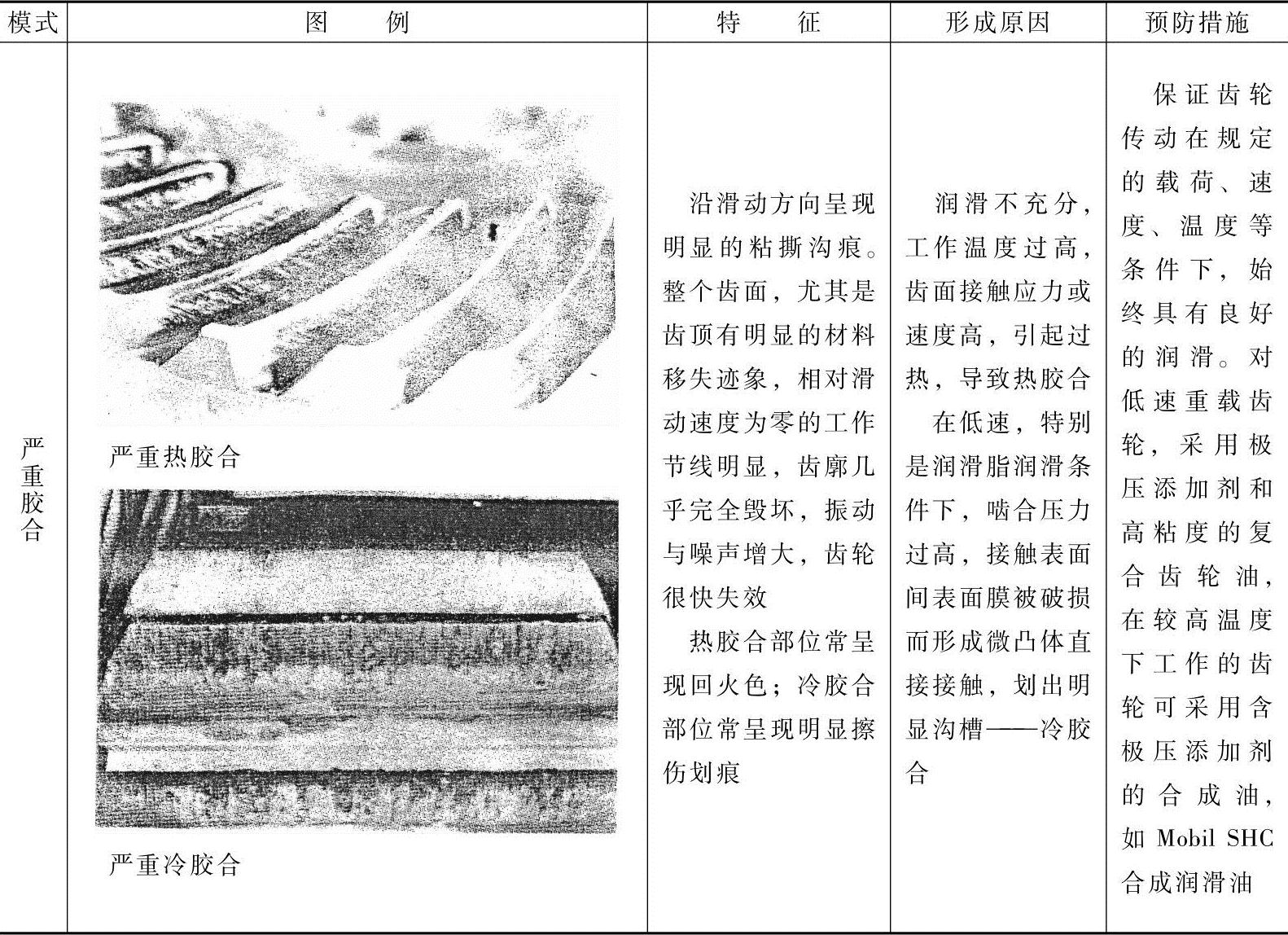

胶合是相啮合齿面的金属在一定压力下直接接触发生粘着,同时随着齿面的相对运动,使金属从齿面上撕落而引起的一种严重粘着磨损现象。根据在一定工作条件下粘着概念的内涵特征的不同,胶合可分为热胶合与冷胶合两种损伤形式。热胶合通常是由于啮合处局部过热,边界膜破坏,导致两接触齿面金属融焊而粘着;而冷胶合则是在低速时(一般为圆周速度v≤4m/s),由于啮合处局部压力很高而使两接触表面间表面膜被刺破而粘着。齿面产生热胶合的部位常皇现过热特征(回火色),而冷胶合常在齿面的局部处发生。胶合的模式、特征、形成原因和预防措施见表1-5。

表1-5 胶合的模式、特征、形成原因和预防措施

(续)

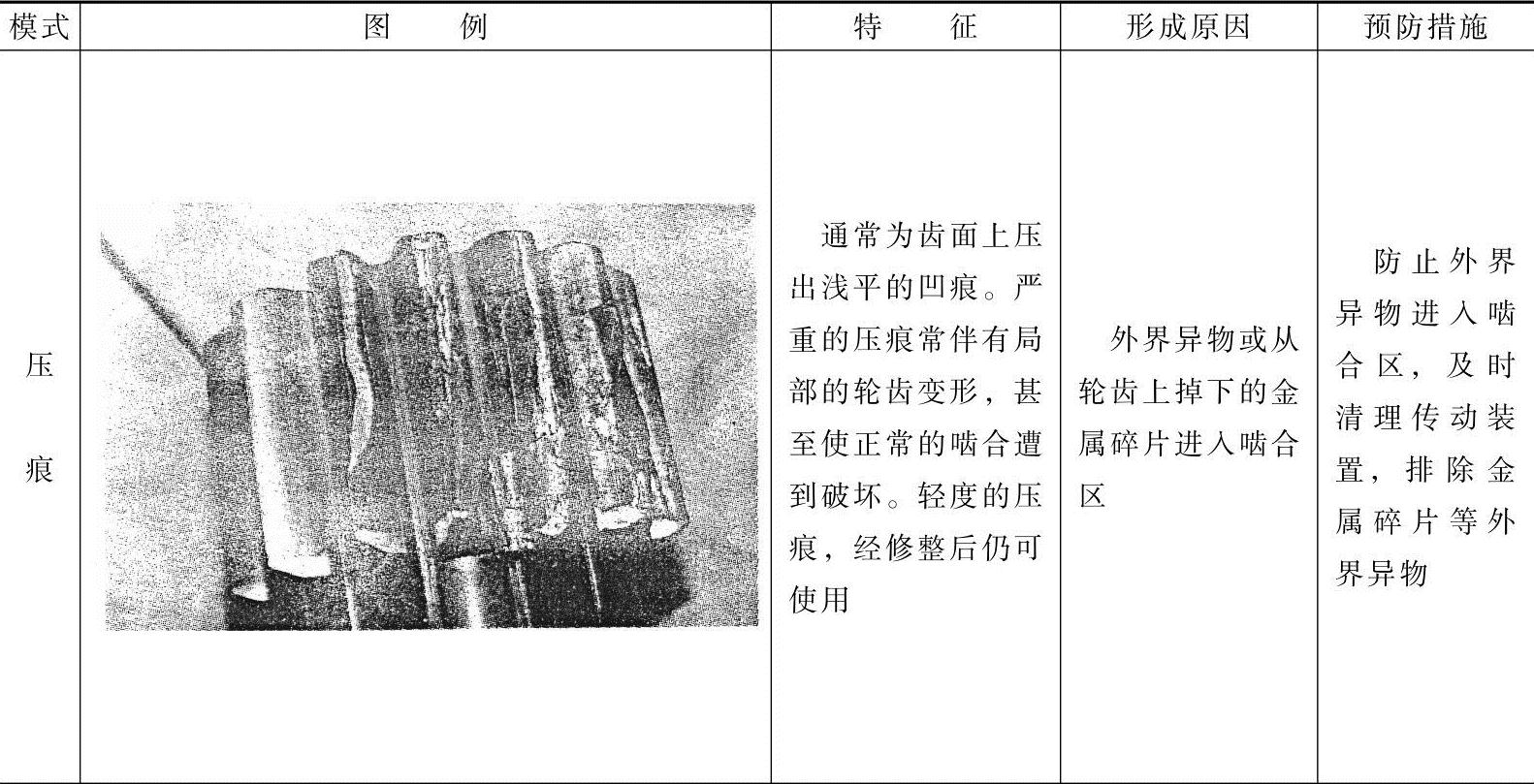

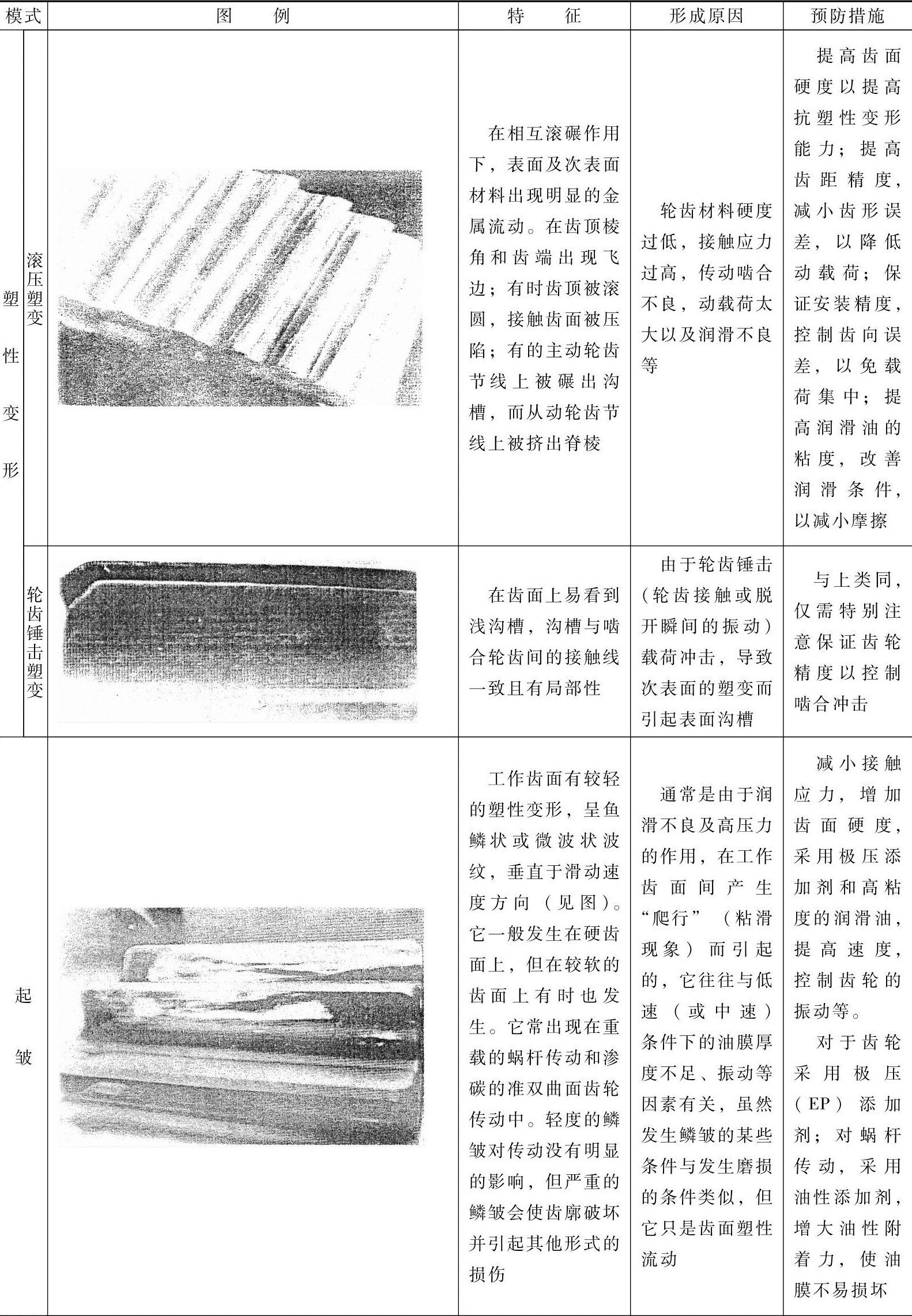

在过大的应力作用下,轮齿材料因屈服而产生塑性流动,形成齿面或齿体的永久变形。它一般多发生于硬度低的齿轮上;但在重载时,硬度高的齿轮上也常发生。永久变形的模式、特征、形成原因及预防措施见表1-6。

表1-6 永久变形的模式、特征、形成原因和预防措施

(续)

(续)