等温淬火球墨铸铁ADI(Austempered Ductile Iron),又称奥口球铁。自从法国的Reaumur于1722年制成了白心可锻铸铁以来,人们不断对获得高性能的铸铁进行大量的研究。1826年BethBoyden发明了黑心可锻铸铁,随后在20世纪,对铸铁的研究有了更大的进展。1947年,英国的Morrogh发现铸态下存在球状石墨;次年通过在高碳、低硫、低磷的灰铸铁中加入Ce,并使其残留量保持在0.02%以上,制得球墨铸铁。几乎与此同时,美国国际公司(INCO)加格奈宾(Gagnebin)等通过向铁液中加入Mg,并使其残留量保持在0.04%以上,可获得相同的球墨铸铁。

在铸铁发展的同时,钢的热处理工艺也取得了很大的进展。20世纪Crossmen和Bain在美国钢铁公司研究钢的冷却速率和性能关系时,发现了一种高强度的针状铁素体+碳化铁的组织(现称为贝氏体),并为这种新的热处理工艺申请了专利,称其为等温淬火。铸铁中的奥氏体等温淬火显微组织得到了Flinn的证实。当时,这种组织被认为是口氏体和针状珠光体。

20世纪70年代M.Johanson把钢中的这种等温淬火热处理工艺应用在球墨铸铁中,其所在的芬兰Karkkila铸造厂于1977年宣布研制成功一种奥氏体和口氏体基体组织的新型球墨铸铁。这种球墨铸铁具有特别的机械性能,抗拉强度达到1000MPa,延伸率达到10%,冲击韧性值与铁素体球墨铸铁不相上下,而弯曲疲劳强度接近合金钢。M.Johanson在1978年召开的第45届国际铸造年会上宣读了这项研究方面的论文。随后,捷克的E.Dorazil等人在这方面作了比较系统的研究。从此,这种材质引起了各国的广泛重视,并在美国、英国、法国、加拿大等13个国家申请了专利。这样优越的综合机械性能,为球墨铸铁代替钢制造一些重要零部件(含齿轮在内)开拓了广阔的前景。不少研究单位和厂家对这种新材料进行了广泛的研究,并取得了不少实用性的成果。这种球墨铸铁的研制成功,是近30年来铸铁冶金中的重大成就之一。

20世纪90年代,国际材料界通过现代显微手段及衍射技术证实,球墨铸铁等温淬火组织中的类似钢中贝氏体的针状组织,其实并非口氏体,而是铁素体。所以,球墨铸铁等温得到的基体组织被规范地称为“奥-铁”体。相应地,国际上把原先所谓“贝氏体球铁”或“奥口球铁”统一改称为等温淬火球墨铸铁-ADI(Austempered Ductile Iron)。然而,国内仍有不少称其为奥口球铁。

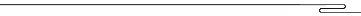

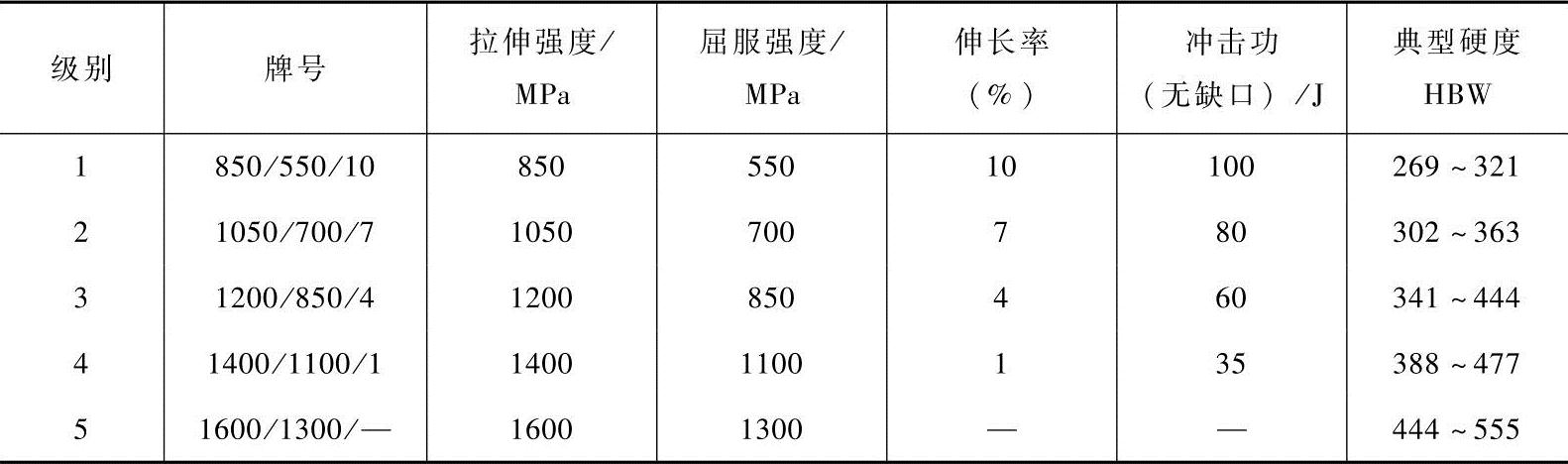

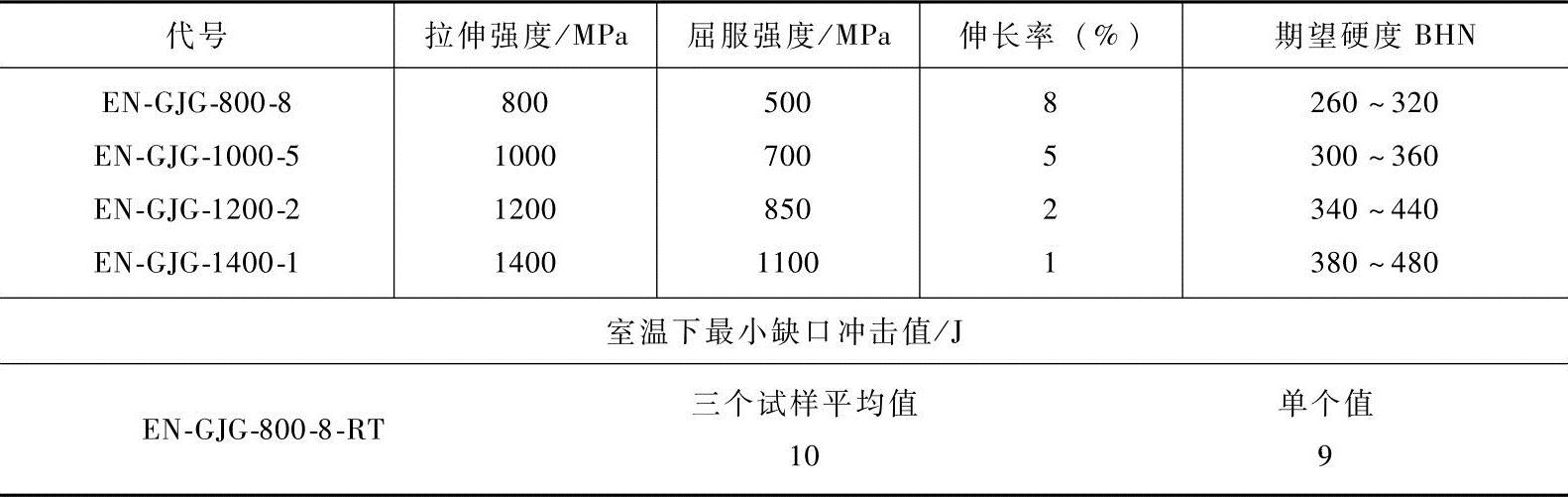

在20世纪80年代中、后期、英国铸铁研究协会(BCIRA)和日本球铁协会(JDIS)以及美国机械工程师协会(ASME)的齿轮研究协会(AGMA)和汽车研究协会继续对ADI的工艺过程进行量化研究。1989年,美国工程协会制定了包括英制和公制在内的ADI五个等级标准,见表2-36,欧洲和日本的标准见表2-37、表2-38。

表2-36 美国ASTM五级ADI标准(ASTMA897M—1990)

表2-37 欧洲DINEN四级ADI标准(DINEN1564—1997)

表2-38 日本ADI三级标准(JISG5509—1989)

目前,在国际上ADI汽车零部件正以每年25%的速度增长。由于ADI优越可靠的静力学和动力学性能,降噪声的独特优势,还兼具有低成本的吸引力,使其在轿车、载重车、火车和军工产品的关键件上发挥了重要作用,可用于通用、冶金、轻工、机械等方面。比如,发动机及变速箱各类齿轮、曲轴、离合器、凸轮轴、机车车轮、碾轮、滑块、链轮等。还能满足破碎机、推土机、挖掘机、农业机械等部件的使用要求。具有强度-疲劳寿命等高于传统锻钢及铸钢、成本低于锻钢、易加工、噪声低等优点。现在应用较多的国家有美国、德国、英国、日本、以色列、芬兰、意大利等,并巨随着工艺的不断完善,其性能不断提高。

以下以汽车领域为例,讨论其性能特点及技术优势:

① ADI具有强度高、韧性好、耐磨性好等优点。以ADI代替铸钢及锻钢,可减轻重量15%~30%,减轻汽车自重,以降低能耗,减少废气排放,并提升汽车动力性能及安全性。

② 减振、吸振效果好,降噪声。发动机工作、齿轮啮合过程中会产生噪声,而ADI由于组织中有石墨存在,使得噪声的产生及传播得到很大程度的抑制。

③ 较小的热处理变形。汽车齿轮的尺寸精度一般为7~9级,ADI经过加热(900℃左右)的奥氏体化阶段,组织更加均匀化,经等温淬火后,零件变形小,其精度仅降半级以下;而锻钢(如20CrMnTi)本身残余应力相对较大,经高温渗碳热处理后精度要降1~2级。

④ 由于重量减轻、生产工艺流程简化、方便大批量生产、机械加工任务减少等方面的优势,与锻钢相比,相对成本降低15%~30%。

⑤ 弯曲疲劳强度高,约为400~500MPa。

⑥ 比重比钢小,ADI的比重由于在其组织中有近10%左右的石墨,于是同一零件比锻钢要轻10%。同时抗摩擦、耐磨损性能好。

⑦ ADI的弹性模量( E =1.7×10 5 MPa)比钢的弹性模量( E =2.1×10 5 MPa)小20%,所以吸振效果好,使机件运行平稳。

ADI自问世以来就得到铸造界的极大关注,已成为人们关注的热点材料和技术之一。近年来,随着环保、能源等因素压力的增大,用户的消费理念日趋成熟,耐用、轻型、低能耗、低噪声、环保型汽车已逐渐成为生产者追求的目标。ADI具有的优越性能特点,能满足多方面的使用要求和经济要求,近年来日益为汽车工业所钟爱。2003年,美国已有50多个工厂生产ADI产品,德国大众、美国康明斯、通用汽车公司等都将ADI应用在曲轴、发动机齿轮等重要传动件中。并巨随着研究的不断深入,应用领域不断扩大,因此将其称为21世纪“最具有发展前景的工业新材料”。