《中华人民共和国药品管理法》(2015年修正)第二章第八条规定:开办药品生产企业的条件之一是必须“具有与其药品生产相适应的厂房、设施和卫生环境”。《药品生产质量管理规范》(GMP,2010年修订)也把制药环境的卫生管理作为其中的一项重要内容,规定了实施制药环境卫生管理的基本准则,对药品生产企业的环境、布局、厂房和设施等方面提出了基本要求。主要包括以下几个方面:

1.厂房的选址、设计、布局、建造、改造和维护必须符合药品生产要求,应当能够最大限度地避免污染、交叉污染、混淆和差错,便于清洁、操作和维护。

2.应当根据厂房及生产防护措施综合考虑选址,厂房所处的环境应当能够最大限度地降低物料或产品遭受污染的风险。

3.企业应当有整洁的生产环境;厂区的地面、路面及运输等不应当对药品的生产造成污染;生产、行政、生活和辅助区的总体布局应当合理,不得互相妨碍;厂区和厂房内的人、物流走向应当合理。

4.应当对厂房进行适当维护,并确保维修活动不影响药品的质量。应当按照详细的书面操作规程对厂房进行清洁或必要的消毒。

5.厂房应当有适当的照明、温度、湿度和通风,确保生产和贮存的产品质量以及相关设备性能不会直接或间接地受到影响。

6.厂房、设施的设计和安装应当能够有效防止昆虫或其他动物进入。应当采取必要的措施,避免所使用的灭鼠药、杀虫剂、烟熏剂等对设备、物料、产品造成污染。

7.应当采取适当措施,防止未经批准人员的进入。生产、贮存和质量控制区不应当作为非本区工作人员的直接通道。

8.应当保存厂房、公用设施、固定管道建造或改造后的竣工图纸。

1.厂区环境 厂址宜选在环境安静,大气含尘、含菌浓度较低,水质符合国家相关标准,无污染,自然环境好的地区。厂房周围应绿化,尽量减少厂区内的露土面积,宜铺植草坪,不宜种植产生花絮、花粉、绒毛等对大气有不良影响的植物。不能绿化的地面、路面应采用不易起尘的材料硬化处理。

2.厂区布局 厂址确定后,应合理处理厂内洁净厂房与非洁净厂房以及其他污染源之间的相对位置。根据各建筑物的使用功能及对洁净度等级的要求,一般可按生产、行政、生活和辅助系统划区布局,不得相互妨碍。非生产区和生产区要严格分开,并保持一定距离。中药材前处理、提取等生产操作工序不得与制剂生产使用同一生产厂房。一般而言,洁净厂房应远离锅炉房、烟囱、煤场、化工医药原料厂房以及中药材前处理、提取厂房,并位于其上风向。危险品库应设在偏僻处。实验动物房应当与其他区域严格分开,其设计、建造应当符合国家有关规定,并设有独立的空气处理设施以及动物的专用通道。

另外,布局上还要考虑今后扩展的可能性。

1.厂房设计 厂房设计必须依照国家有关的技术法规和GMP的基本原则,符合安全、经济实用、节能和环保等要求,保证车间有足够的面积和空间,并按工艺要求合理布局,做到洁净区与非洁净区分开;人流与物流分开;质量控制实验室与生产区分开;辅助区的设置不应当对生产区、仓储区和质量控制区造成不良影响;不同生产操作相互之间不产生妨碍,最大限度地减少人为差错,有效地防止药品交叉污染。药品生产厂房不得用于生产对药品质量有不利影响的非药用产品。

2.厂房设施 厂房设计还应考虑与药品生产相适应的各种工艺设施。具体包括:洁净区空气净化设施、照明设施;人流、物流进入洁净区的净化设施;与药品直接接触的压缩空气、氮气等的净化设施;物料传递过程中的缓冲设施;产尘工序的防尘、捕尘设施;中药前处理车间的通风、除烟、除尘、除湿、降温等设施;仓储设施等。

空气洁净度是指洁净环境中空气的含尘(微粒)程度。空气洁净技术是能够创造洁净空气环境的各种技术的总称。主要通过空气过滤(包括处理)、气流组织和气压控制三种措施达到空气净化的目的。空气净化系统不能控制有过量污染物产生的工艺,也不能作为不良设计或不良设备维护的补偿措施。

目前,空气洁净技术主要应用于以下三个方面:一是以控制微粒为目的,例如电子行业的工业洁净厂房;二是以控制微生物为主要目的,例如医院手术室的生物洁净室;三是对生产环境中的微粒和微生物必须同时加以控制的药品生产企业的洁净厂房。空气洁净技术按气流组织形式可分为层流洁净技术和非层流洁净技术。

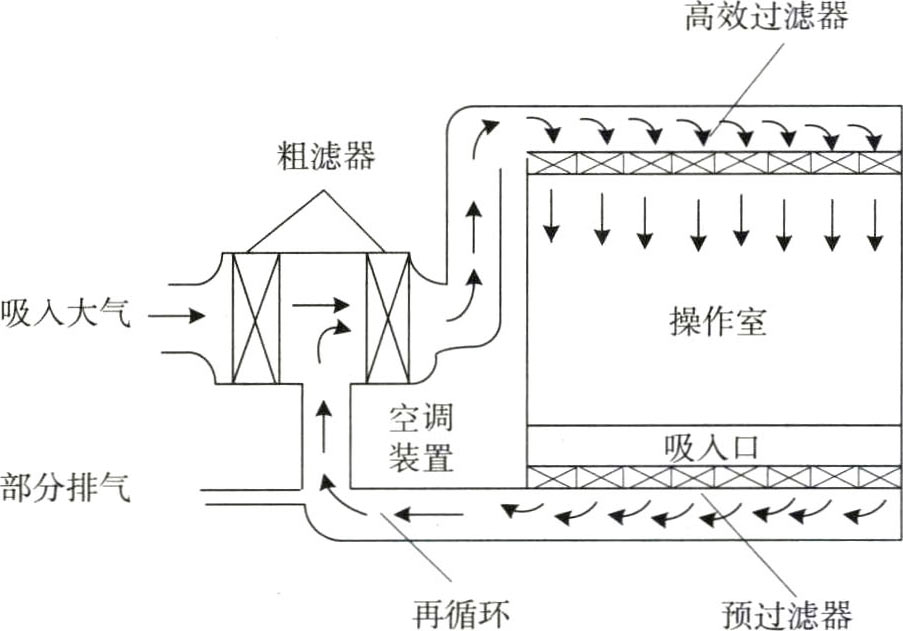

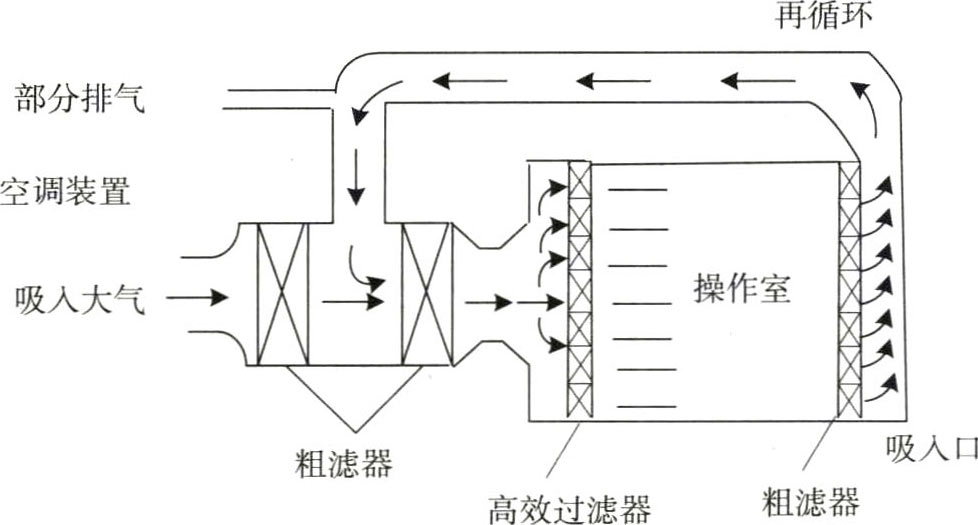

层流洁净技术是用高度净化的气流作载体,将操作室内的尘粒以平行层流状态排出的空气净化方式。其作用原理是“挤压原理”,气流运动形式是层流(laminar flow),也叫单向流。由于气流的方向不同,又可分为垂直层流(如图3-1所示)和水平层流(如图3-2所示)。层流洁净技术常用于100级的洁净区。

图3-1 垂直层流洁净室构造原理图

图3-2 水平层流洁净室构造原理图

垂直层流 (vertical laminar flow)以高效过滤器为送风口布满顶棚,地板全部做成回风口,使气流自上而下地流动。实现层流必须有足够的气速,以克服空气对流。垂直层流的端面风速在0.25m/s以上,换气次数在每小时400次左右,造价以及运转费用很高。

水平层流 (horizontal laminar flow)以高效过滤器为送风口布满一侧壁面,对应壁面为回风墙,气流以水平方向流动。为克服尘粒沉降,端面风速不小于0.35m/s。水平层流的造价比垂直层流低。

非层流洁净技术是用高度净化的空气将操作室内的尘粒加以稀释的空气净化方式。其作用原理是“稀释原理”,气流运动形式是乱流(turbulent flow),或称非单向流、紊流。

非层流型空调系统一般是在操作室的天棚侧墙上安装一个或几个高效空气过滤器的送风口,回风管安置在走廊的侧墙下或采用走廊回风,空气在室内的运动呈乱流状态,其气流具有不规则的运动轨迹。送风口送入的洁净空气很快扩散到全室,含尘空气被洁净空气稀释后降低了粉尘的浓度,以达到空气净化的目的。空气经过滤、喷淋洗涤、冷却、去湿或加湿、加热处理,最后再经油浸玻璃丝滤器由鼓风机送入操作通入管中。室内洁净度与送、回风的布置形式以及换气次数有关。

非层流洁净技术因设备投入和运行成本比较低,在药品生产上得到广泛运用,但净化效果较差。

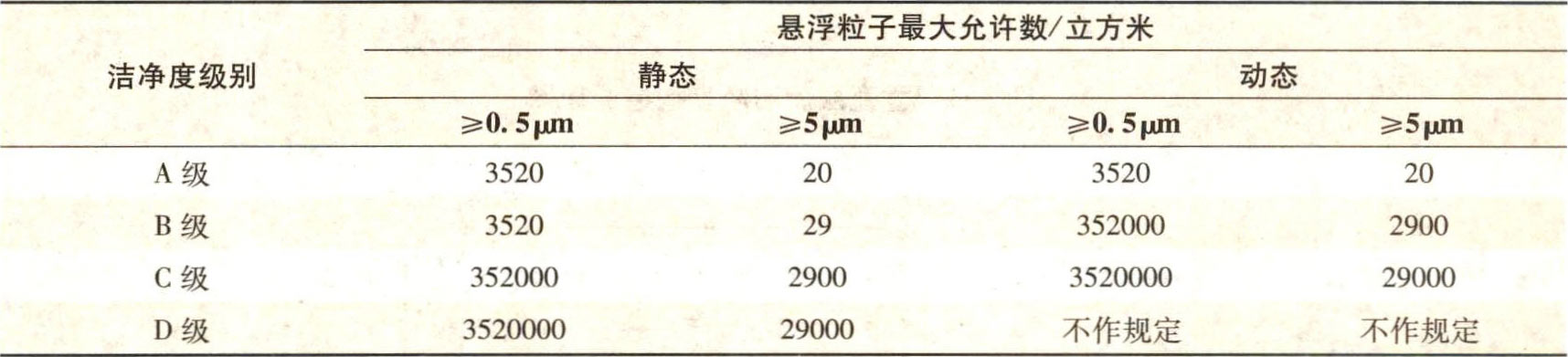

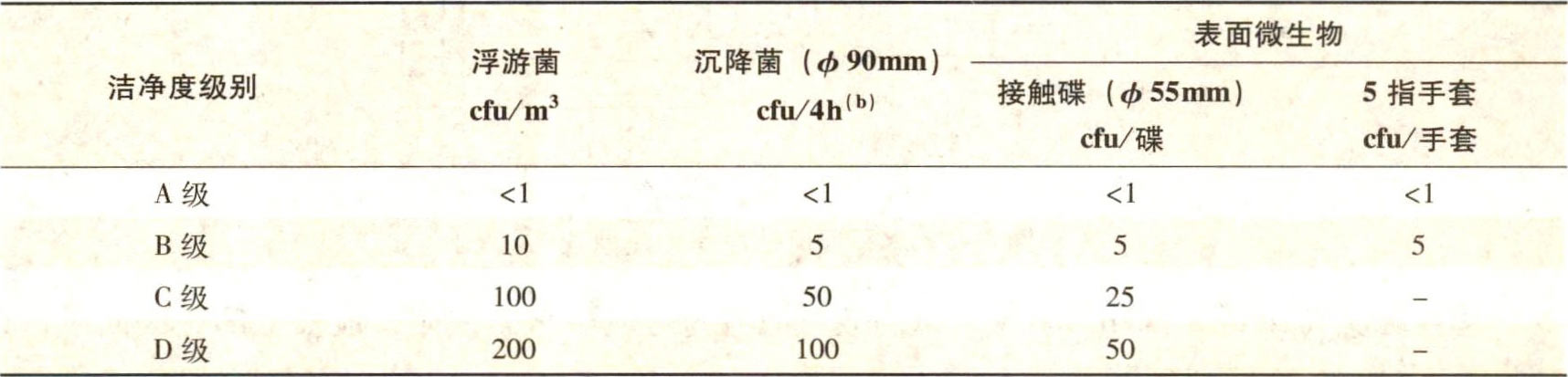

洁净室的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。我国2010年GMP修订版(附录1)将无菌药品生产所需洁净区分为以下4个级别:

A级 高风险操作区,如:灌装区、放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配或连接操作的区域,应当用单向流操作台(罩)维持该区的环境状态。

B级 指无菌配制和灌装等高风险操作A级区所处的背景区域。

C级和D级 指生产无菌药品过程中重要程度较低的洁净操作区。

以上各级别空气悬浮粒子的标准规定和洁净区微生物监控的动态标准分别见表3-4和3-5。

表3-4 洁净室各级别洁净度空气悬浮粒子的标准规定

表3-5 洁净区微生物检测的动态标准a

注:a,表中各数据均为平均值;h,单个沉降碟的暴露时间可以少于4小时,同一位置可使用多个沉降碟连续进行检测并累积数。

配制不同制剂对空气洁净度有不同的要求。如口服液体和固体制剂、腔道用药(含直肠用药)、表皮外用药品等非无菌制剂生产的暴露工序区域及其直接接触药品的包装材料最终处理的暴露工序区域,应当参照D级洁净区的要求设置,企业可根据产品的标准和特性对该区域采取适当的微生物监控措施。

空气洁净技术对保证洁净室达到一定的洁净度,满足不同药品生产的需要,具有十分重要的意义。然而,要想提高药品生产质量,还必须采取其他各项卫生管理措施,如对洁净室的洁净度进行动态监测、对洁净室内的各种可能污染来源进行综合考虑和控制等,这样,才能达到预期的效果。

操作人员进入洁净区前必须经过净化,净化的程序根据所生产药品对生产环境洁净度要求的不同而不同。此外,生产过程中使用的原辅料、包装材料及容器等进入洁净区之前也必须先经过净化,如拆除外包装、清洁、消毒、灭菌等,然后经气闸室或传递窗(柜)方可进入洁净区。