|

2.4 金属3D打印技术大盘点 |

在2.2.4节中,我们已提到SLS工艺用于金属打印。3D打印金属是近年来发展很快的一个方向,也是各国都乐意花大力气扶持的一个方向。目前,不少金属3D打印机都已经能生产非常坚固的结构件、应力件和功能件,成为3D打印家族中最有可能直接用于制造的技术,应用也可遍及航空航天、医疗保健、仪器制造、电子行业等各个领域。下面就稍稍盘点一下那些神奇的金属3D打印机们。

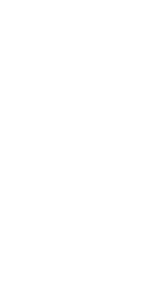

虽然不同的厂商都为自己的金属打印工艺注册了各种商标名称,叫法有所不同,但其实原理是相似的,都是逐层连续铺设金属粉末,然后将其中的一些金属颗粒固定在一起,以形成最终的物体,原理如图2-20所示。

图2-20 金属3D打印原理图(这里为激光近净成型工艺

(图片来源:西安铂力特)

金属打印主要分为三大类: 激光烧结技术(Laser Sintering) 是使用激光束选择性加热粉末颗粒使其融合;而 黏结剂喷射(Binder Jetting) 金属打印技术的领军企业是ExOne,黏结剂被选择性地喷射到多层的不锈钢、青铜、钨粉末上,然后将初步黏结而成的物体放置在熔炉中注入额外的熔融金属固化;但是,激光烧结或黏结剂喷射技术形成的物体并不是100%的致密, 电子束熔炼(EBM,Electron Beam Melting )利用电子束选择性地融合粉末金属层解决了这个问题。下面,我们对各种金属3D打印技术进行详细介绍。

这3种技术只是专利名称和技术细节上有所不同,从原理上讲却都大同小异。大体上都是指将粉末状的材料(通常是金属材料)铺一层在工作台上,并将材料加温至略低于熔点,然后用高能激光束将金属粉末熔化并与上一层融合成一个实心整体,而未被扫描到的粉未材料仍呈粉状作为工件的支撑,一层扫描完成之后,工作台下降一个层高,再铺下一层粉末,重复上述过程一层层累积直至完成三维成型。

选择性激光烧结(SLS)技术

在2.2.4节,我们已介绍过SLS。选择性激光烧结技术(SLS)使用激光束选择性加热粉末颗粒使其融合,精度为0.1~0.2mm。具体来讲,SLS采用的是一种金属材料与另一种低熔点材料(可以是低熔点金属或有机黏结材料)的混合物,在加工过程中,低熔点材料熔化或部分熔化,但熔点较高的金属材料并不熔化,而是被熔化或部分熔化的低熔点材料包覆黏结在一起。因此,形成的三维实体为类似粉末冶金烧结的坯件,实体存在一定比例的孔隙,不能达到100%密度,力学性能也较差,常常还需要经过高温重熔或渗金属填补孔隙等后处理才能使用。

SLS技术由美国得克萨斯州立大学的Carl Deckard博士和Joe Beaman博士于20世纪80年代中期研发。后来他们俩成立了DTM公司专门研发SLS机器,2001年DTM公司被3D Systems公司收购。因此SLS技术的代表机型当之无愧的是3D Systems公司的sPro 60SD、60HD、140和230这4款机型,如图2-21所示。

图2-21 3D Systems公司的SLS打印机sPro

选择性激光熔化(SLM)技术

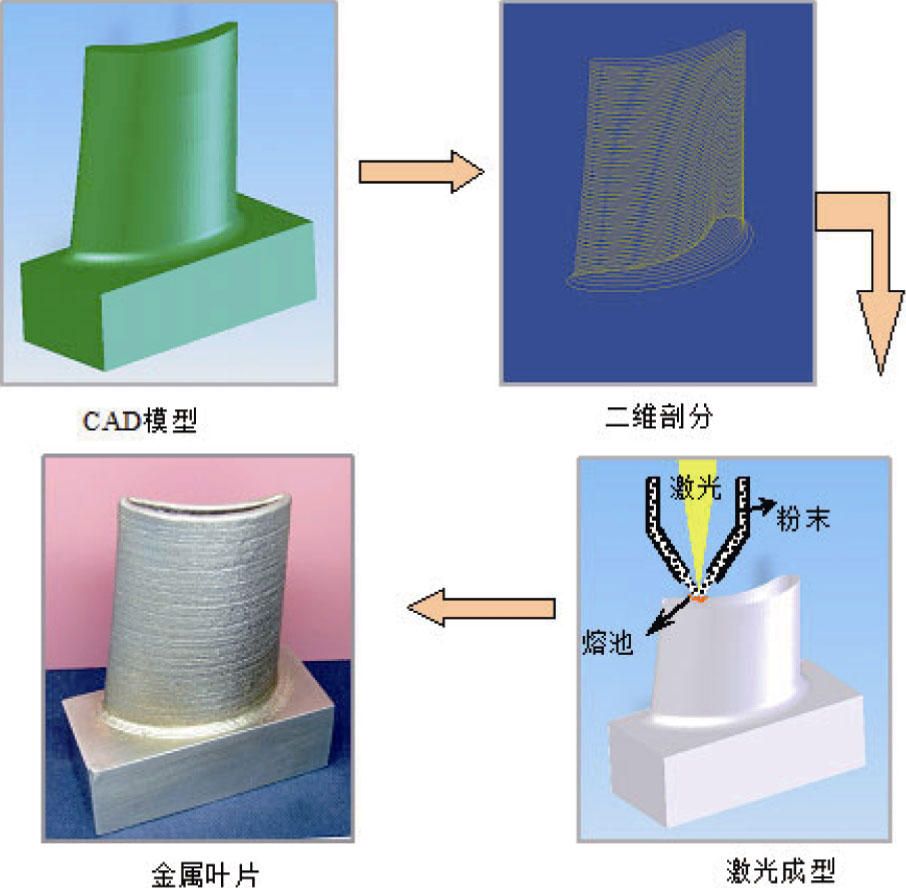

SLM(Selective Laser Melting),选择性激光熔化。SLM是在选择性激光烧结(SLS)技术基础上发展起来的,但又区别于SLS。SLS工艺中粉体未发生完全熔化,成型件中含有未熔固相颗粒,直接导致孔隙率高、致密度低、拉伸强度差、表面粗糙度高等工艺缺陷。为获取全致密的激光成型件,同时也受益于2000年之后激光快速成型设备的长足进步(表现为先进高能光纤激光器的使用、铺粉精度的提高等),SLM工艺迅速发展起来。相比于SLS,SLM不依靠黏结剂而是直接用激光束完全熔化粉体,成型性能得以显著提高。经SLM净成型的构件,成型精度高,综合力学性能优,可直接满足实际工程应用,在生物医学移植体制造领域具有重要的应用,如图2-22所示。

图2-22 SLM技术制造的钛合金头盖骨和关节窝生物移植体

(图片来源:德国Fraunhofer)

SLM关键技术特点体现在如下几个方面。

●直接制造高性能金属零件,省掉中间过渡环节;生产出的工件经抛光或简单表面处理可直接做模具、工件或医学金属植入体使用。

●可得到冶金结合的金属实体,密度接近100%;SLM制造的工件有很高的拉伸强度。

●由于SLM工艺采用的激光束光斑细小,产品具有很高的尺寸精度(精度可达0.02mm)、较低的粗糙度,高于SLS的工艺水平。

●适合各种复杂形状的工件,尤其适合内部有复杂异型结构(如空腔)、用传统方法无法制造的复杂工件。

●SLM最大的问题在于熔化金属粉末时,零件内部易产生较大的应力,复杂结构需要添加支撑以抑制变形的产生。此外,零件性能的稳定性控制较为困难。

SLM技术由德国夫琅和费学院于1995年与当时的F&S Stereolithographietechnik公司合作研发并申请获得相关专利。如今,SLM技术的创始人Dieter Schwarze博士在SLM Solutions公司。SLM Solutions公司出品的SLM500机型如图2-23所示。

3D Systems公司也出品了采用SLM技术的金属3D打印机:sPro 125和250。3D Systems 公司称它们为直接金属选择性激光熔融3D打印机。它们能生产高精度、高复杂度的金属零件。打印层厚可达20(m,可打印的金属包括钛、不锈钢、钴铬合金、工具钢等,所以能够应用在航空领域以及医疗保健领域(比如为整形外科、颌面修复和牙科治疗提供植入产品)等。

图2-23 SLM Solutions公司出品的

直接金属激光烧结(DMLS)技术

DMLS(Direct Metal Laser Sintering)技术由德国EOS公司开发,基本原理是SLS的进一步发展,把热塑料黏结剂改为金属黏结就是DMLS。此外,DMLS是边铺粉边烧结的,而SLS是先铺整层粉末,然后激光扫描烧结的。

在DMLS工艺中,由于粉末的颗粒度很细,最小叠层厚度仅为0.02mm,因此制成的模具或零件的精度很高。这种方法制造的模具如果采用抛光处理,可以达到近似镜面的表面质量,成为高质量的模具,同时具有良好的机械性能,接近一般锻造构件。EOS公司出品的EOSINT M 系列机型非常类似3D Systems公司的sPro系列机型,能打印铝、钴铬合金、钛、镍合金和钢。DMLS的打印案例如图2-24所示。

激光熔覆成型(LCF,Laser Cladding Forming)技术的工作原理与其他快速成型技术基本相同。这个技术将直接金属激光烧结(DMLS)和选择性激光烧结(SLS)结合,它的工作模式类似于SLS。仍然是预先铺设粉末,但是LCF会用激光将粉末彻底熔融并沉积覆盖在上一层基体上,这项技术需要更深入地掌握激光光斑大小、形状、扫描速度、扫描方式,还必须更精确地掌握粉末颗粒大小、激光熔覆厚度,这将决定打印的数字化分层的取值。

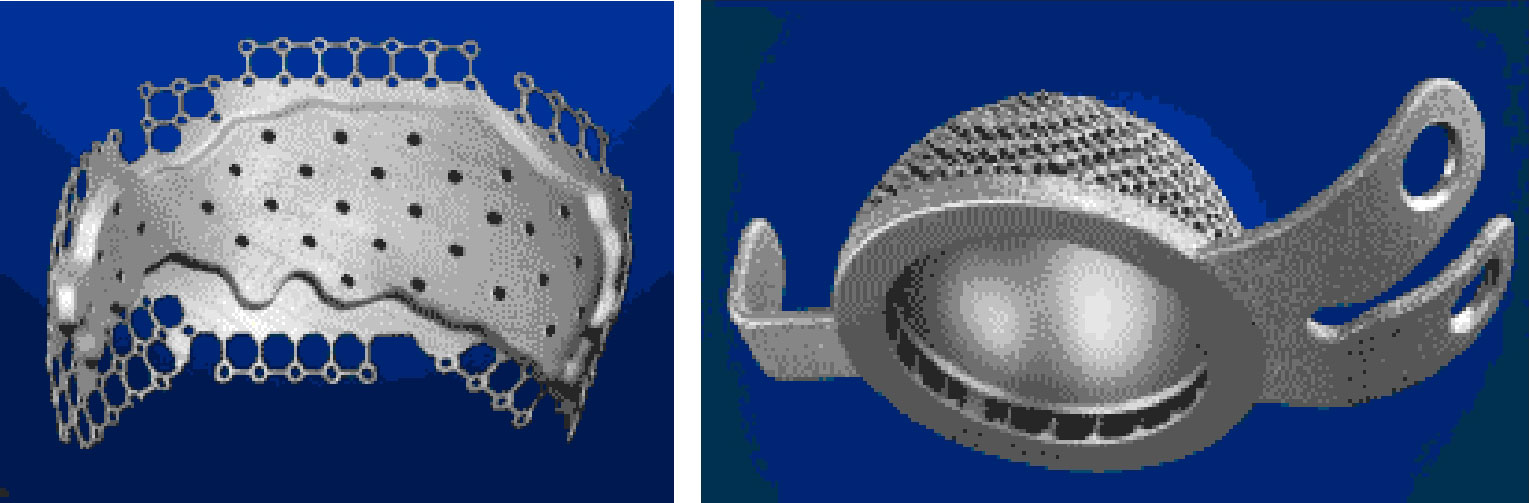

LCF技术发展较晚,但是它能获得非常致密的材料,可以得到与锻造相当的材料。美国POM公司是LCF市场上商用设备的主要供应商。LCF是目前最有希望直接应用在高强度构件领域的技术,同时也可用于金属部件的修复。LCF的打印案例如图2-25所示。

激光工程化净成型(LENS,Laser Engineered Net Shaping)、激光近净成型(LNSF),也被称为直接激光制造。与SLM、DMLS等工艺用激光照射 预先 铺展好的金属粉末不同,在LENS工艺中,激光照射喷嘴输送的粉末流,即激光与输送粉末 同时 工作。最早由西班牙Sandia国家实验室研发,利用激光束等高能束流熔化金属材料,在基体上形成熔池的同时将沉积材料(金属粉末或丝材)送入,随着熔池移动实现材料在基体上的沉积,工艺流程请见2.4节中的图2-19。目前该工艺在国内使用比较多。

LENS技术将SLS技术和LCF技术相结合,并保持了这两种技术的优点。LENS可直接近净成型出全致密的金属零件或精坯。相比于SLM工艺,该工艺成型效率高,在直接制造航空航天、船舶、机械、动力等领域中大型复杂整体构件方面具有突出优势。但由于没有粉床的支撑功能,导致对复杂结构的成型较为困难,且成型精度略低。由于采用的激光光斑较粗,一般加工余量为3~6mm。

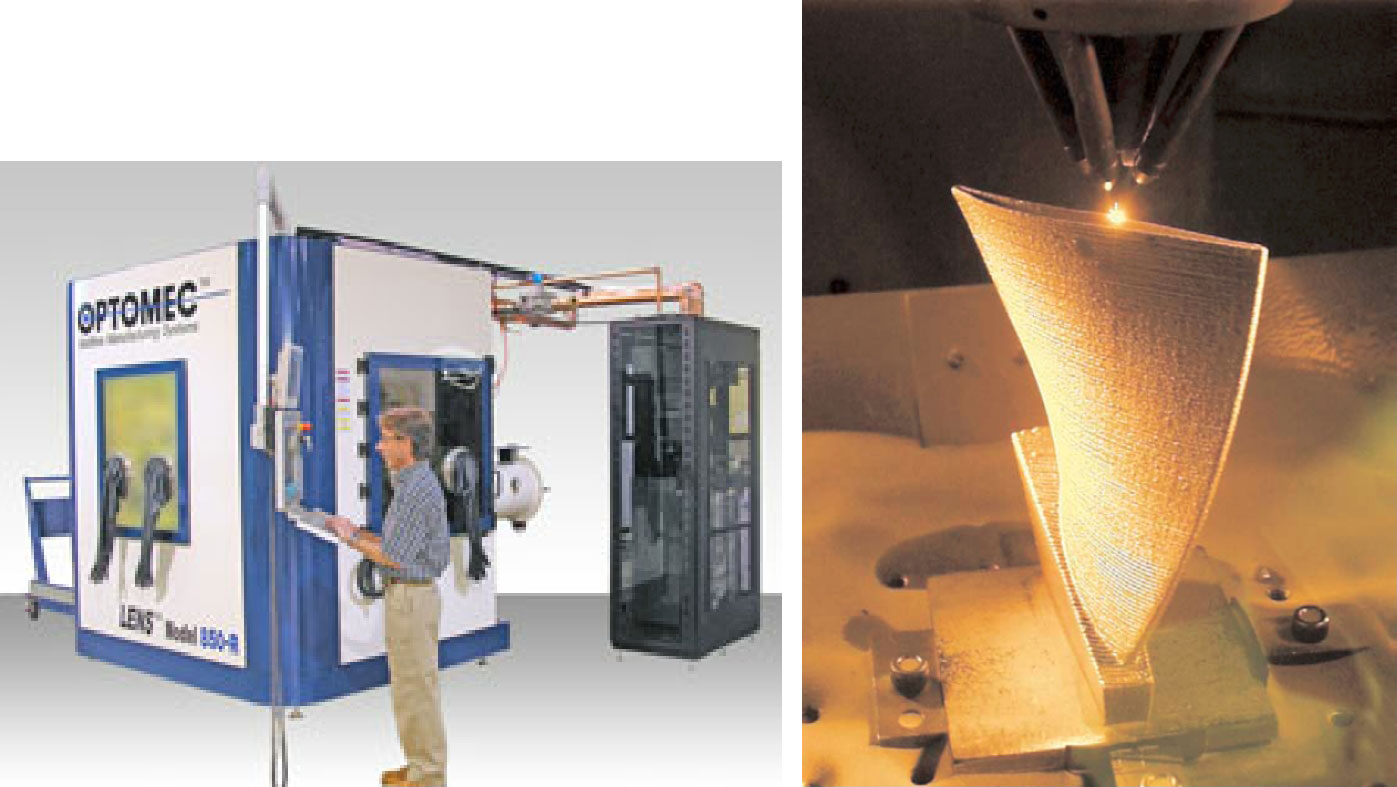

LENS技术除了制作新模型,同时也善于修补和在已有物件上二次添加新部件,因此应用面更加广泛。能打印不锈钢、殷钢和钛。采用LENS技术的代表机型是来自Optomec公司的LENS 850R。LENS打印机以及加工叶片的过程如图2-26所示。

通过激光烧结或黏结剂喷射技术生产的金属物体都非常坚固,可以用于工业或其他方面的应用。但是,它们形成的物体并不是100%的致密。电子束熔炼(EBM,Electron Beam Melting)解决了这个潜在的问题,该技术与DMLS、SLM原理相似,只是采用的热源不是激光,而是在一个高度真空的打印腔中采用电子束来完成对金属粉末的熔融。通过高速电子轰击金属粉末,产生的动能转化成热能来熔化金属粉末。由于打印过程在真空中进行,EBM技术更适合打印那些易氧化或易和空气中某些元素进行反应的金属,比如钛。另外,EBM采用纯净的合金粉末作为原材料,而不需要像SLS、SLM或DMLS那样在粉末中添加添加剂,因此也无须在打印后附加加热工序才能获得打印件机械特性。EBM打印机以及打印案例如图2-27所示。

图2-27 EBM打印机以及打印案例

(图片来源:Arcam)

EBM最大的不足是设备需要严格的真空环境,电子束成本较高。另外,电子束聚斑效果较激光略差,导致零件的加工精度和表面质量略差(精度为0.13~0.20mm),精度较选择性激光熔化(SLM)略低,但高于激光近净成型工艺(LNSF)。目前EBM工艺仅限于高价值的构建材料,包括各种钛和钴铬合金。这些材料目前主要用于航空航天及其他特殊的工业部门。

瑞典一家名为Arcam的公司使用EBM技术率先开发了EBM 3D打印机,使打印结果达到了非常高的品质,该技术在真空中逐层建立完全致密的金属物体。电子束快速成型速度快,是目前3D金属打印类中打印速度最快的,可达15kg/h。2013年3月,Arcam公司推出了Q10型3D打印机,是专门为其公司的假肢市场生产的机型,用来替换之前的A1型3D打印机。另外,Arcam公司还有专门针对航空市场的A2系列机型。

电子束直接制造(EBDM,Electron Beam Direct Manufacturing)技术是由美国Sciaky公司于2009年开发的一种新技术。与之前介绍的电子束熔融技术(EBM)不同,Sciaky公司技术的独到之处在于:它将打印材料直接送进打印头,用电子束直接在机头熔融和打印材料。所以EBDM技术可以说是一滴一滴地打印金属物品的,其物品制作的精度和质量都非常高,更关键的是它基本不产生任何废料,节省了大量的原材料──考虑到金属的价格,这对降低成本有非常大的作用。

美国计划用EBDM来生产第五代隐形战斗机F35的多个零件,现在已经开始在做各种苛刻的检测。假设F35将生产3,000架,采用EBDM技术仅副翼这一个零件就能节省1亿英镑。很多钛合金零件都有希望采用EBDM技术,这项技术将是在不牺牲质量的情况下降低成本的关键。目前EBDM技术可以直接生产的金属包括钛、钽、铟镍合金等,能打印的最大尺寸为19英尺×4英尺×4英尺(约5.7m×1.2m×1.2m)。去年Sciaky公司总共生产了1万多斤金属,其客户包括美国国防部、空军、洛克希勒、波音等。EBDM的打印案例如图2-28所示。

除了上面提到的金属3D打印技术,还有DMD(Direct Metal Deposition,直接金属沉积成型,精度0.1mm)、UAM(Ultrasonic Additive Manufacturing,超声波增材制造,精度0.013mm)等,在此就不做一一介绍了。

最后,我们对金属3D打印进行一个小结。金属3D打印使得产品“直接制造”成为了可能,而不再局限于制造非功能性的模具。随着机械性能的不断提升,零件的致密性、强度已经与锻件基本相当,将来甚至还会有所超越。

然而,目前的金属3D打印构件都不能直接形成符合要求的零件表面,都必须经过进一步的机械加工,去除表面多余的不连续的不光滑的金属,才能作为最终使用的零件,因此,尽管3D打印可以获得复杂的空间结构和一些复杂的管路和腔体,但却无法对这些管路和腔体内部进行机械加工。因此,3D打印虽可一步直接完成很多复杂零件的成型,但其还不具备直接取代传统机械加工的能力。

目前金属打印生成的零件表面精度一般在0.1~5mm之间。相比之下,目前市场销售的2D激光打印机点阵精度在1200dpi左右,即0.02mm,这个精度可以获得近似光滑的曲面。而要把金属3D打印精度提高到0.1mm以下还有很大困难,不过铺粉预处理、激光超快速熔化和凝固等技术的出现会为提高激光成型的精度提供很大的帮助。

此外,目前金属激光打印的速度还是较慢的,每小时打印重量大多数都在1kg以下,快一些的也不过9kg/h左右;若改用电子束直接制造技术(EBDM),最快也只有20kg/h。要实现工业化生产,特别是大规模化生产,这个速度是不够的。现在的激光成型基本还是单光头单层铺粉作业,未来为了提高打印速度和应对超大型构件打印,可设计多光头多层铺粉同步打印。