焊缝中非金属夹杂物聚集的地方易引起应力集中,降低焊缝的力学性能及加工性能,有些焊缝的断裂是由夹杂物引起的。焊条药皮类型和焊接工艺对焊缝中非金属夹杂物的形态和数量有很大影响。

焊缝中的非金属夹杂物通常是指氧化物、硅酸盐、硫化物及氮化物等,其他的则属于钢中的第二相。焊缝中的氧和硫分别以氧化物和硫化物夹杂形式存在,这些夹杂物的分布形态、尺寸和数量对焊缝金属的质量有很大影响。

焊缝中常见的夹杂物有以下几种。

1)氧化物 焊接金属材料时,氧化物夹杂是普遍存在的,在焊条电弧焊和自动埋弧焊低碳钢时,氧化物夹杂主要是SiO 2 ,其次是MnO、TiO 2 和Al 2 O 3 等,一般多以硅酸盐的形式存在。这种夹杂物如果密集地以块状或片状分布时,在焊缝中会引起热裂纹,在厚板母材中易引起层状撕裂。焊接过程中熔池的脱氧越完全,焊缝中氧化物夹杂越少。实践证明,焊接中的氧化物夹杂主要是在熔池进行冶金反应时产生的,如SiO 2 、MnO等,只有少量夹杂物是由于操作不当而混入焊缝中的。

氧化物夹杂主要由钢中的氧和脱氧剂作用而产生,由于来不及从熔池中排到渣中而残留于焊缝中。降低钢中含氧量可以减少氧化物夹杂,提高焊缝冲击韧性。先进的冶炼工艺可以按不同钢种的要求,将含氧量控制在0.003%左右。

常见的几种氧化物夹杂如下。

①Al 2 O 3 夹杂物。用铝脱氧的镇静钢中,绝大部分夹杂物是坚硬、不变形的细小的Al 2 O 3 固体颗粒。因其表面张力大,不被液态熔池润湿,易于聚集成链状夹杂物存在于焊缝中。Al 2 O 3 的熔点很高(2050℃),密度为3.96g/cm 3 ,可作为其他夹杂物的析出核心,有时发现Al 2 O 3 存在于硫化物或硅酸盐夹杂物中。过多的Al 2 O 3 夹杂物使焊缝的力学性能下降。

②SiO 2 夹杂物。焊缝中的SiO 2 夹杂物呈球状,熔点为1723℃,密度为2.23g/cm 3 ,主要为硅脱氧的产物。

③MnO夹杂物。MnO是锰脱氧的产物,熔点为1850℃,密度为5.36g/cm 3 。

④Cr 2 O 3 、FeO·Cr 2 O 3 夹杂物。

⑤锰铁混合夹杂物。

⑥其他氧化物夹杂。焊缝中的氧化物夹杂还有钙铁复合氧化物(CaO·Fe 2 O 3 )、铝酸铁(FeO·Al 2 O 3 )、钒铁矿(FeO·V 2 O 3 )、钛铁矿(FeO·TiO 2 )等。用铝和稀土混合脱氧,将生成稀土氧化物(Ce 2 O 3 )和稀土硫化物。

2)硫化物 这种夹杂物主要以硫化铁(FeS)、硫化锰(MnS)以及它们的固溶体(Mn,Fe)S形式存在于焊缝中。硫化物夹杂主要来源于焊条药皮或焊剂,经冶金反应转入熔池,但也有时是由于母材或焊丝中含硫量偏高而形成硫化物夹杂。硫在铁中的溶解度随温度而有较大的变化。高温时,硫在δ-Fe中的溶解度为0.18%,而在γ-Fe中的溶解度只有0.05%,所以在冷却过程中,硫便从过饱和固溶体中析出而成为硫化物夹杂。

焊缝中的硫化物夹杂主要有两种,即MnS和FeS。MnS的影响较小,而FeS的影响较大。因为FeS沿晶界析出,并与Fe或FeO形成低熔点共晶(988℃),它是引起热裂纹的主要原因之一。

在Mn和C含量低的钢中存在较多量的硫,会出现大量FeS夹杂物。在一般碳钢焊缝的S、Mn含量下,形成的硫化物是以MnS为主的(Mn,Fe)S。当铝加入量过多时,除了一部分与氧结合为氧化铝外,一部分与硫化合而出现MnS-FeS-Al 2 O 3 的复合夹杂物。钢中含有稀土元素的焊缝中可能形成稀土硫化物。

3)氮化物 焊接低碳钢和低合金钢时,焊缝中的氮化物夹杂主要是Fe 4 N,在含Ti、Zr、V钢的焊缝中,即含有和氧亲和力强的形成稳定氮化物元素钢的焊缝中,有可能存在氮化物夹杂。Fe 4 N是焊缝在时效过程中由过饱和固溶体中析出的,并以针状分布在晶粒上或贯穿晶界。Fe 4 N是一种脆硬的化合物,会使焊缝的硬度增高,塑性、韧性急剧下降。

含Ti的不锈钢焊缝中常见的是氮化钛(TiN)。在含有Ti而C含量不高的钢中,除了氮化物外,还可能存在碳氮化物(TiC·TiN)。氮化物夹杂的形状有规则,在显微镜下呈现正方形、矩形。低合金钢焊缝中的夹杂物还有氮化锆(ZrN)、氮化铝(AlN)、氮化钒(VN)等。当焊接具有良好保护条件时,焊缝中氮化物很少;当保护效果不良时,焊缝中会产生较多氮化物。

由于氮化物具有强化作用,所以在正火钢中把氮作为合金元素加入钢中。当钢中含有Mo、V、Nb、Ti和Al等合金元素时,能与氮形成弥散状的氮化物,从而在不过多损失韧性的条件下,大幅度地提高强度。经过正火热处理后,可使钢具有良好的力学性能,如15MnVN、06AlNbCuN等。

4)硅酸盐 它是金属氧化物和硅酸根的化合物,是焊缝中常见的一类夹杂物。在焊条药皮采用Si、Mn脱氧时,熔池中的Mn与渣中SiO 2 反应,或渣中的MnO被MgO、FeO、CaO等氧化物置换,形成可变形的硅酸盐,最常见的硅酸盐是硅酸亚铁和硅酸亚锰。硅酸亚锰也称锰橄榄石(2MnO·SiO 2 ),熔点为1345℃,密度为4.04g/cm 3 。硅酸盐能溶解多种化合物、氧化物、硫化物,成分比较复杂,可形成多种化合物共晶体及机械混合物。

硅酸盐夹杂物虽然成分复杂,但有些硅酸盐夹杂物具有独特的光学性质,如球状玻璃质硅酸盐具有“暗十字”和“彩色环”的特征,这就给鉴别工作带来了方便。由于硅酸盐多数为透明的玻璃质,可利用偏振光和暗场观察其光学特征,将其与其他氧化物或硫化物区别开来。

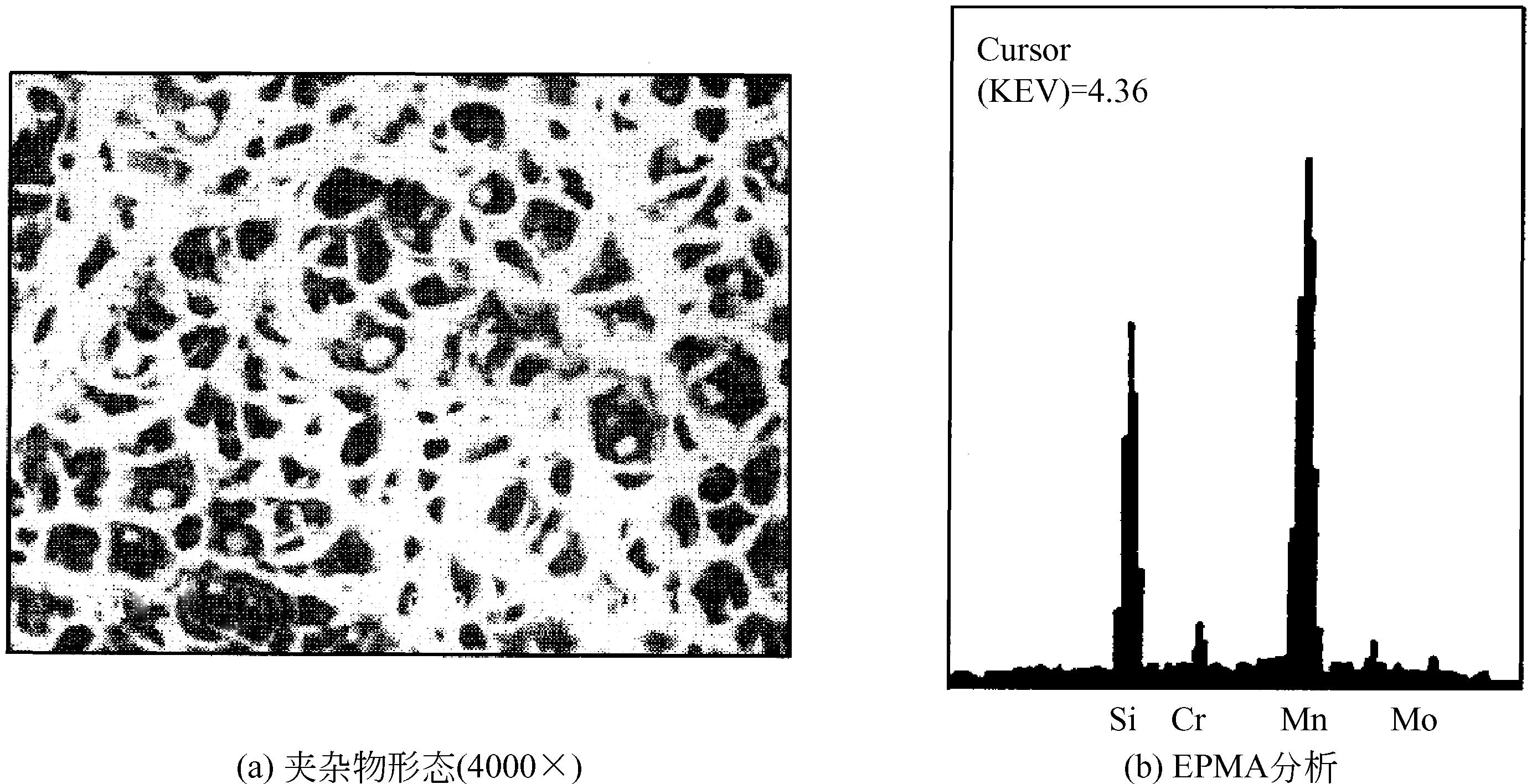

低合金钢焊缝中的硅酸盐夹杂物大多呈球状,如图3.6所示。

图3.6 低合金钢焊缝中的硅酸盐夹杂物

5)铝酸盐 在钢中的非金属夹杂物中,CaO和Al 2 O 3 可以互相置换到不同的程度,形成不同Ca含量的铝酸钙相。钢中多数铝酸钙在夹杂物中以CaO·2Al 2 O 3 形式出现,这类夹杂物有较规则的形状,如板条状、矩形或针状等。在高铝含量熔渣焊成的焊缝中容易形成CaO·6Al 2 O 3 形式富铝的铝酸钙夹杂物,而且大多也是以规则形状出现。

虽然非金属夹杂物种类很多,但许多类型的夹杂物都具有特定的外形和变形行为。根据显微镜明场观察,可将夹杂物概括为具有代表性的以下几种特征。

①在熔融状态由于表面张力的作用形成的滴状夹杂物,凝固后一般呈球状存在,如硅酸盐夹杂物。

②具有较规则的结晶形状,如方形、长方形、三角形、六角形及树枝状等。对这些夹杂物规则的几何形状起主导作用的不是表面张力,而是结晶学因素。

③当先生成相的尺寸具有一定大小时,后生成相分布在先生成相的周围,形成复合夹杂物。

④有的夹杂物呈连续或断续的形式沿着晶粒边界分布。

⑤按夹杂物的变形行为不同,可分为塑性夹杂物、脆性夹杂物及点状夹杂物,塑性变形的夹杂物包括硫化物和硅酸盐。

⑥根据夹杂物的大小,分为尺寸小于0.2μm的超显微夹杂、尺寸为0.2~100μm的显微夹杂和尺寸大于100μm的大型夹杂。

夹杂物都具有固有的色彩,通过显微镜明场、暗场观察,可以发现其中一些特殊的现象和本质特征。

①明场下观察 由于入射光一部分经试样的抛光表面反射出来,另一部分经过夹杂物折射入金属基体与夹杂物的交界处,再经该处反射出来的光与金属表面反射出来的光混合折射入物镜。此时在明视场下观察到夹杂物的色彩是被金属抛光表面反射光混淆后的色彩,而不是夹杂物本身固有的色彩。

②暗场下观察 如果夹杂物是透明的,而且带有固有色彩,光线由夹杂物折射到金属基体与夹杂物的交界处,被反射后再经夹杂物射入物镜。由于试样的观察表面与物镜光轴垂直,没有反射光射入物镜,所以在暗场下能够准确观察到夹杂物的固有色彩。而且,物镜的分辨率越高,放大倍数越大时,夹杂物的颜色越清楚,色彩越真实。利用显微镜暗场观察可以确定:夹杂物的透明度;夹杂物本身的色彩;在明场下难以发现的细小夹杂物。

在明场下由于金属抛光表面反射光的混淆,无法判断夹杂物的透明度。但是,在暗场下不存在金属表面反射光混淆现象,可以观察夹杂物的透明度。暗场下观察到的夹杂物一般分为透明、半透明和不透明的三种类型。

在明场下观察夹杂物时,由于未经腐蚀的抛光表面对光具有强烈的反射能力,细小的夹杂物因为所占面积极小,它所反射出来的光与面积相当大的金属基体相比是微不足道的,因此就难以发现细小的夹杂物。在暗场下观察夹杂物时,物镜中没有吸收金属基体的反射光,仅有夹杂物折射出来的光。虽然夹杂物小,由于没有金属基体反射光的混淆,仍能清楚地看到细小的夹杂物相,所以在暗场下能够观察到明场时难以发现的细小夹杂物。

夹杂物及物相分析的方法分为以下几个方面:形态分析,研究夹杂物及物相的大小、形貌、分布、数量及性质等,试验方法有金相法、岩相法、扫描电镜分析、显微射线照相法、印痕法、差热分析法等;成分分析,研究夹杂物及物相的组成和元素含量,有电子探针、离子探针、化学分析及光谱分析等;结构分析,主要是晶体结构、晶体学参数等测定,有X射线衍射、电子衍射、中子衍射及红外光谱分析等。每种方法都有其优点及局限性,应根据夹杂物及物相分析的对象和目的选择分析方法。有时需要多种方法的相互配合,综合分析各种方法所得到的结果。

非金属夹杂物的研究方法包括以下几个步骤。

①首先在低倍(100~500倍)显微镜明场下,观察夹杂物的大小、数量、分布形态、色彩、可磨性及可塑性等。初步判定夹杂物的基本类型,选择有代表性的视场和夹杂物,进行下一步深入观察。

②在中倍(400~800倍)显微镜明场下,观察夹杂物形态、分布、组织特征、反光能力,用测微目镜测量夹杂物的大小,测微目镜上的刻度用物台微尺校准。夹杂物的形状和分布与夹杂物的类型及来源有关。

a.若夹杂物形成时间早,多以固态夹杂物的形式存在于焊缝金属中,一般具有一定的几何形状,如方形、三角形的TiN夹杂物。

b.若夹杂物以液态的第二相存在于焊缝中,由于表面张力的作用大多呈球状,如硅酸盐夹杂物。

c.若夹杂物析出时间晚,多沿晶界分布,按夹杂物与晶界润湿情况的不同,或呈颗粒状(如FeO),或呈薄膜状(如FeS)。

d.对变形后的试样进行分析,脆性氧化物(如Al 2 O 3 )多呈串链状,而塑性夹杂物(如硫化物及含SiO 2 低于60%的硅酸盐)则沿变形方向呈条带状分布。

e.对于较大的夹杂物,可观察到其组织是单相还是复相,是固溶体、共晶体还是机械混合物等。

③在暗场下观察夹杂物的透明度以及透明夹杂物本身固有的颜色和组织。硅酸盐夹杂物在明场下多为暗灰色,不好区别,但在暗场下常呈现各种色彩鲜艳的颜色,较易于区别。因此,暗场下能够观察到明场中难以发现的细小透明夹杂物。

④在偏振光下观察夹杂物的各向异性效应、夹杂物的颜色、透明度及黑十字现象等。偏振光下根据夹杂物的亮度,可以区别夹杂物的透明度,因为不透明夹杂物只能呈现黑色。球状各向同性透明夹杂物(如球状SiO 2 及某些硅酸盐)在正交偏振光下可观察到特有的黑十字现象。球状各向异性夹杂物在偏振光下具有一种特殊的异性效应(等色环现象),如球状(MnO·SiO 2 )除了具有黑十字现象外,还可观察到红、绿、黄等颜色的等色同心环。这是由于入射偏振光从球状各向异性夹杂物的内表面上反射的光线相互干涉作用的结果。

⑤在高倍(>1000倍)显微镜明场下观察。在暗场、偏振光观察的基础上,换上油浸物镜并在镜头上滴上一滴松柏油,观察夹杂物的光反射能力和色彩,尤其是透明度不高夹杂物的色彩,如观察MnS夹杂物可看到绿色的内部反光。松柏油的滴入使物镜聚光能力增强,提高了物镜的鉴别能力,可以观察复杂夹杂物的组织,如可清楚地观察到沿晶界分布的FeS-FeO共晶夹杂物。

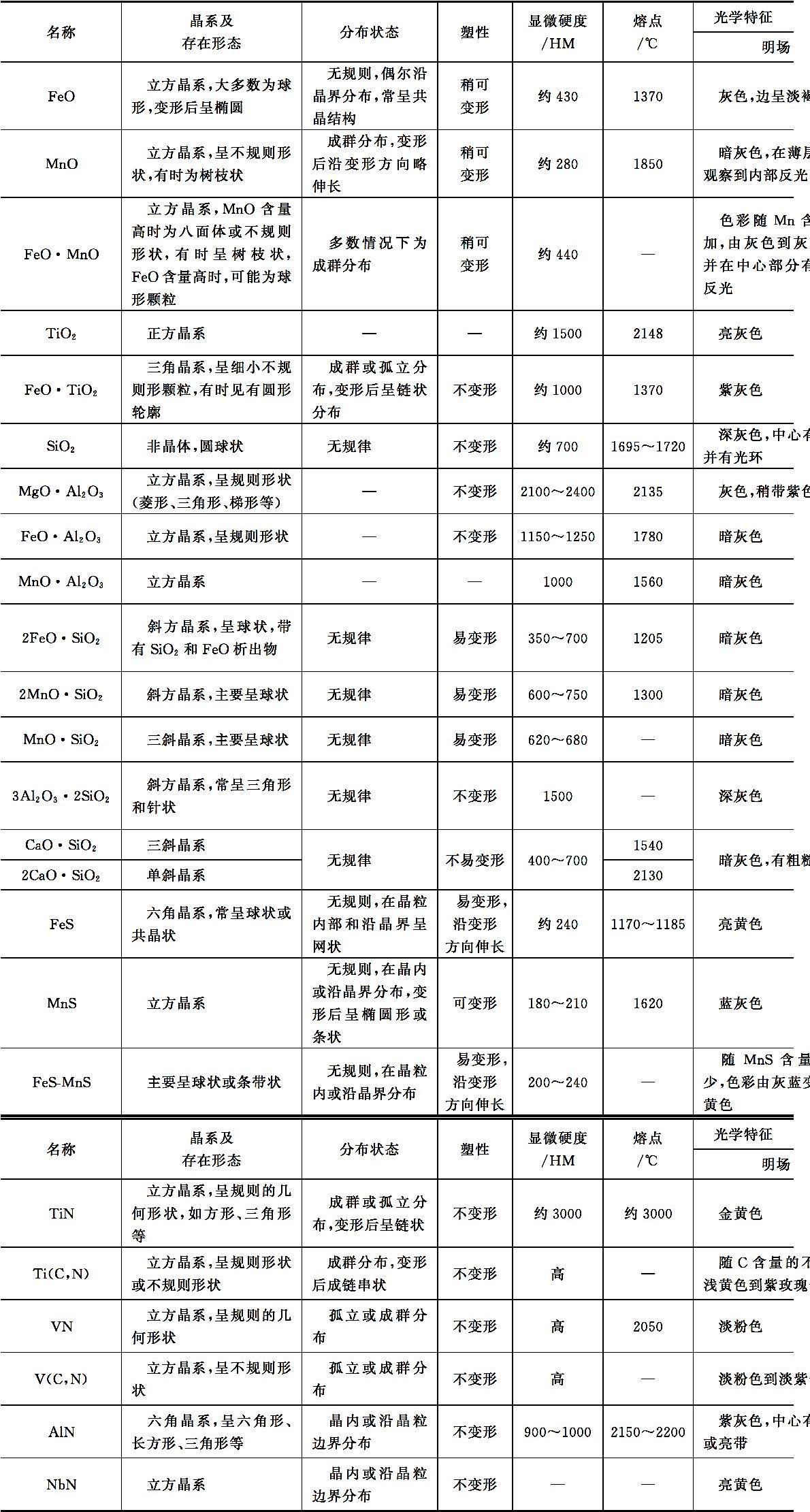

夹杂物的类型不同,其显微硬度值也各不相同,即力学性质不同。根据所测得的显微硬度值的大小,可以对夹杂物进行粗略的分类。焊缝中各类夹杂物的显微硬度及金相特征见表3.6。硫化物的显微硬度值最低,为180~240HM;氧化物(多数为双氧化物夹杂)的显微硬度值较高,为1000~3500HM;硅酸盐夹杂物的显微硬度值在硫化物与氧化物之间,为600~800HM。

表3.6 焊缝中各类夹杂物的显微硬度及金相特征

ZP焊缝金属中的硅酸盐夹杂物呈点(球)状分布。这些微小的点(球)状夹杂物在一般低倍光学显微镜下是难以发现的,但是在高放大倍数的电子显微镜下很容易观察到。可用电子探针(EPMA)对这些球状夹杂物进行分析和判定。通过分析各元素浓度变化可以判定夹杂物的种类和不均匀程度。

有棱角的铝酸盐夹杂物对焊缝金属性能危害很大,Al 2 O 3 的线胀系数较小,急冷时的收缩小于基体;而且Al 2 O 3 的热塑性差,显微形态常呈棱角状,容易在尖角处造成较大的应力集中,促使微裂纹的萌生和扩展。焊缝总的含氧量从某种程度上反映出氧化物夹杂在焊缝中所占的比例,随着焊缝金属含氧量和夹杂物实际比例的增加,焊缝金属的缺口冲击韧性显著下降。

焊缝或母材中有夹杂物存在时,不仅降低焊缝金属的韧性,增加低温脆性,同时也增加了裂纹和层状撕裂的倾向。焊缝中的非金属夹杂物称为夹渣,对焊缝性能有不利的影响。

钢铁制造技术的进步推动焊接工艺和焊接材料不断发展,以便使焊缝金属具有与母材相匹配的组织和力学性能。为了实现这一目的,需要在焊接过程中控制众多交互作用的因素,使焊缝金属具有一定的化学成分和所需的组织和力学性能。

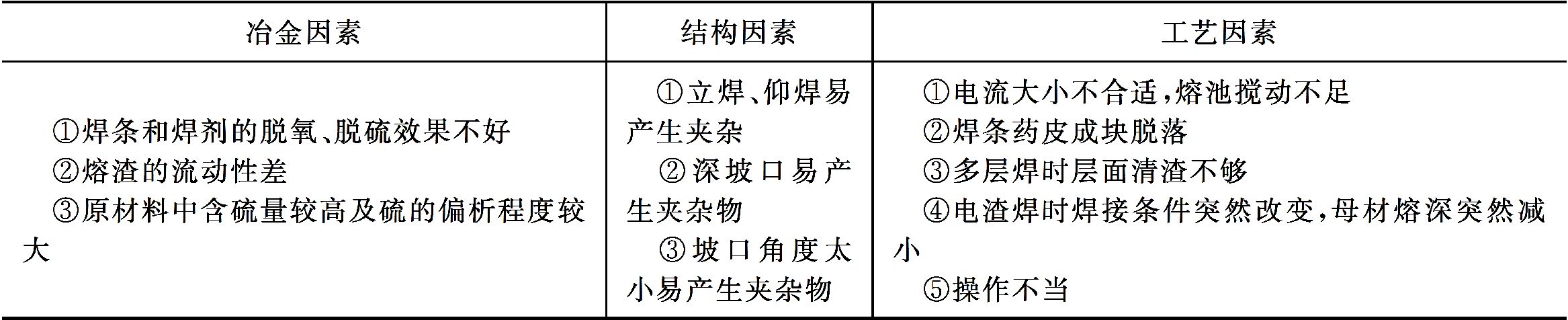

影响焊缝中产生夹杂物的因素主要有冶金因素、工艺因素和焊接结构因素等几个方面(表3.7)。冶金因素主要是熔渣的流动性、药皮或焊剂的脱氧程度等;工艺因素主要有焊接电流和操作技巧等方面的影响;结构因素主要是焊缝形状和坡口角度等方面的影响。

表3.7 影响夹杂形成的主要因素

由于焊接接头的坡口角度太小、焊接电流太小、熔渣黏度太大等原因,熔融的熔渣浮不到熔池表面便形成夹渣。多层多道焊时,每道焊缝熔渣清除不干净、不彻底也易形成夹渣。焊条药皮或药芯焊丝的粉芯成块脱落未被完全熔化也导致焊缝中形成夹杂物。

控制焊缝中的含氧量和减少焊缝中的非金属夹杂物含量是保证焊接质量、提高焊缝金属韧性的重要措施。防止焊缝中产生夹杂物的最重要措施就是控制原材料(包括母材和焊丝)中的夹杂物来源,正确选择焊条、焊剂等,使之更好地脱氧、脱硫。其次是注意焊接工艺操作。

①坡口角度、焊接电流均应符合技术规范,仔细清理母材和焊丝,焊接过程中保持熔池清晰,使熔渣与液态金属分离。

②选用合适的焊接工艺参数,掌握操作要点,以利于熔渣的浮出。

③多层焊时,应注意清除前层焊缝的熔渣。

④焊条要适当地摆动,以便使熔渣浮出。

⑤焊接操作时注意保护熔池,防止空气侵入。