乳化体系设计是膏霜乳液等化妆品配方设计中最关键的环节,乳化体系的优劣直接影响产品的稳定性、外观及肤感,进而影响产品的品质和价位等。理想的乳化体系应满足下列要求:①较好的稳定性,体系本身要稳定,要耐受3年的保质期,能经受不同地区、不同温度环境的影响,能经受使用过程中涂抹的影响等;②具有较高的安全性,对皮肤安全无刺激;③能提供良好的外观,作为化妆品来说,必须具有良好的外观,才能满足消费者的视觉需要;④能提供良好的肤感;⑤作为基质体系要具有一定的功效添加剂承载能力,具有一定的耐离子性。

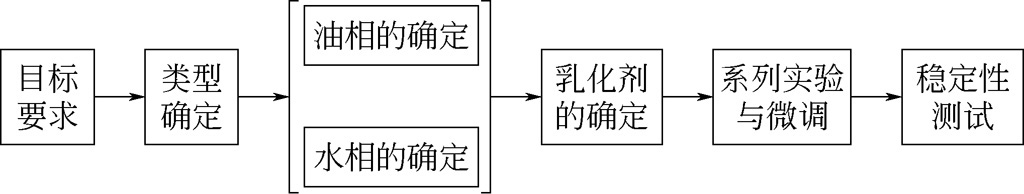

如图3-1所示,乳化体系在设计时,首先要明确产品设计的目标要求,目标要求决定了乳化体设计的方向。产品目标要求具体涉及多个方面,例如功效、状态、肤感、价位、产品使用人群等,这些都将成为我们乳化体配方设计的重要依据。

图3-1 乳化体系设计流程

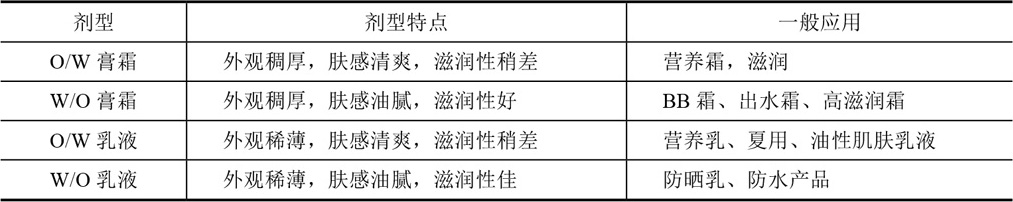

乳化体主要有两种类型,如果再考虑状态,主要有四种剂型,见表3-1。

表3-1 乳化体系类型

根据类型特点,结合产品要求,确定合适的剂型。另外,功效对剂型也有影响,例如祛痘的护肤产品,选用O/W乳液,肤感清爽,比较合适。

乳化体化妆品相对于其他类型的护肤化妆品来说,含有油性润肤剂是其最大的特点。保护滋润肌肤,有效修护皮肤的脂质层油脂膜。产品的特性及其最终效果和油相的组分也有密切的关系。W/O型乳化体产品的稠度主要决定于油相的熔点,所以油相的熔点一般不超过37℃;而O/W型乳化体产品的油相熔点可远远超过37℃。另外乳化剂和生产方法也能改变油相的物理特性并最终表现在产品的性质上。矿油是在许多膏霜中最常用的、作为油相主要载体的原料。在某些产品中也应用它的本身特点,在清洁霜中作为类脂物的溶剂,在发膏中作为光亮剂和定型剂,肉豆蔻酸异丙酯等液体酯类适宜作为非油腻性膏霜的油相载体。蜡类用于油相的增稠,促进封闭膜的形成和留下一层非油腻性膜,硬脂酸锂和镁等金属皂在150~170℃时分散于矿油中,可使矿油增稠形成类似凡士林的凝胶。亲油胶性黏土分散于油中能形成触变性的半固体。矿油中也可加入12-羟基硬脂酸使其凝胶化。油相也是香料、防腐剂和色素以及某些活性物质(如雌激素,维生素A、D和E等)的溶剂,颜料也可分散在油相中。相对来说,油相中的配伍禁忌较水相少得多。

对于指定的油,乳化存在一个最佳亲水亲油平衡(HLB)值,乳化剂的HLB为此值时乳化效果最好。即此HLB值就是油相所需HLB值。

该HLB值可利用一对已知HLB值的乳化剂(一个亲水,另一个亲油)获得。将两者按不同比例混合,用混合乳化剂制备一系列乳化体,找出乳化效果最好的混合乳化剂,其HLB值便是该油相所需的HLB值。另外,还有一种简单地确定被乳化油所需HLB值的方法:目测油滴在不同HLB值乳化剂水溶液表面的铺展情况,当乳化剂HLB值很大时油完全铺展,随着HLB值减小,铺展变得困难,直至在某一HLB值时乳化剂溶液上油刚好不展开时,此乳化剂HLB值近似为乳化油所需的HLB值,这种方法操作简便,所得结果有一定参考价值。

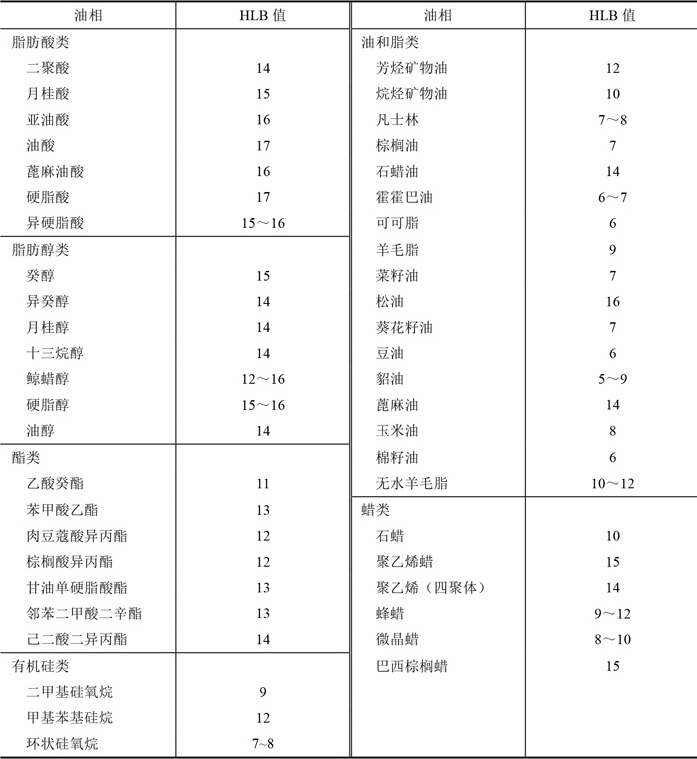

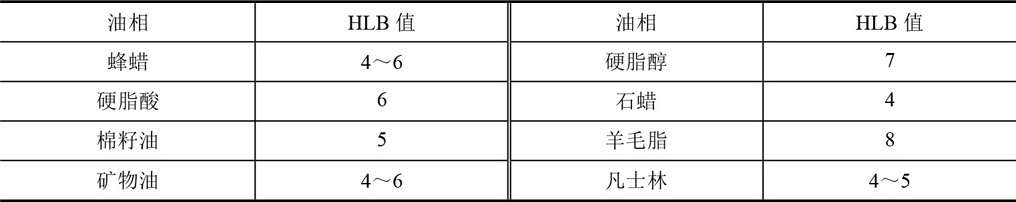

表3-2、表3-3列出了乳化各种油所需的HLB值。

表3-2 乳化各种油所需的HLB值(O/W型)

表3-3 乳化各种油所需的HLB值(W/O型)

另外,油相往往不是一种油,而是多种油的混合物,混合油相的HLB值具有加和性,可根据查得的HLB值和油在混合油相中的含量求得混合油相的所需HLB值。例如混合油相含烷烃矿物油60%、肉豆蔻酸异丙酯40%,它们各自所需的HLB值分别为10、12,则混合油所需HLB值为10×60%+12×40%=10.8。

在乳化体化妆品中,水相是许多有效成分的载体。作为水溶性滋润物的各种保湿剂,如甘油、山梨醇、丙二醇和一些水溶性保湿剂等,能防止O/W型乳化体的干缩;作为水相增稠剂的亲水胶体,如纤维素胶、海藻酸钠、鹿角菜胶、黄蓍树胶、羧基聚甲烯化合物、硅酸镁铝胶等,能使O/W型乳化体增稠和稳定,在保护性手用霜中起到阻隔剂的作用;各种电解质,如抑汗霜中的铝盐、卷发液中的硫代乙醇酸铵和在W/O型乳化体中作为稳定剂的硫酸镁等,都是溶解于水中的;许多防腐剂和杀菌剂,如咪唑烷基脲、季铵盐、氯化酚类和对羟基苯甲酸酯等也是水相中的组分;此外还有营养霜中的一些活性物质,如水解蛋白、人参浸出液、珍珠粉水解液、蜂王浆、水溶性维生素及各种酶制剂等。如前所述,在水相中存在这些成分时,要十分注意各种物质在水相中的化学相容性,因为许多物质很易在水溶液中相互反应,甚至失去效果。

从粒度相同的密排六方球体的几何学考虑,乳化体中分散相的均匀球粒的最大容量可占74%,在O/W型乳化体中可以含有最多74%的油相;而W/O型乳化体中可以含有最多74%的水相。也就是说,内相可以小于1%,而外相必须大于26%。但是,在凝胶乳化体系中,由于分散相可以形成不规则内相,内相的比例可超过74%,有的可以达到90%以上。

油水两相的比例,由多种因素来确定。从剂型方面来看,一般来说油包水的乳化体中油相的比例较水包油型乳化体的高;从产品功能来看,不同功能的产品中油水相的比例会有所不同。一般手用霜,油相的比例约为7%,而供严重开裂用的手用霜,油相的比例往往高达25%;在北方适用的乳液,通常要比在南方适用的油相的比例要高;不同年龄段的人适用的乳化体的油相比例会有明显不同,年轻人比较喜欢含油量较少的清爽型的乳化体(膏霜或乳液),而中老年人则喜欢用油相比例高的乳化体(膏霜和乳液);即便是同一个人,由于使用部位的不同,对乳化体的油相比例诉求也不一样。作为配方师来说,根据人们对产品不同的诉求,对乳化体的油水相的比例做出准确合理的判断,进而开发出有针对性的、具有明确市场定位的乳化体产品(膏霜或乳液)。

从乳化剂的亲水-亲油性平衡的角度,可确定下列选择乳化剂的一般原则:①油溶性的乳化剂倾向形成W/O型乳化体;②油溶性的表面活性剂与水溶性表面活性剂的混合物产生的乳化体的质量和稳定性都优于单一表面活性剂产生的乳化体;③油相的极性越大,乳化剂应越亲水;被乳化的油越是非极性,乳化剂应越亲油。

在实际应用中,化妆品和其他日化制品的乳化体是较复杂的,这些乳化体的配制,除了按照上述的一般原则和从亲水-亲油平衡、界面膜吸附等物理化学原理选择乳化剂外,作为乳化体的最终产品还应该考虑下列性质:①乳化体的类型(O/W或W/O型);②原科和添加剂的配位性;③感观性质(消费者认可的性质,如油腻、润滑和柔软等肤感);④物理性质(如黏度、涂抹分散性、触变性和吸收快慢等);⑤产品耐皮肤的刺激性和使用的安全性等。

在实际配方中,往往使用两种或两种以上的乳化剂。不同HLB值的乳化剂的结合使用,其混合后的HLB值同混合油相所需HLB值一样,具有加和性。即乳化剂a和乳化剂b按一定比例混合后的HLB 混 可通过下式计算得出:

HLB 混 = HLB a × A % + HLB b × B %

式中,HLB 混 、HLB a 和HLB b 分别为混合体系、乳化剂a和b的HLB值; A %和 B %分别为乳化剂a和b在混合物中所占的质量分数。

例如50% Span-20(HLB=8.6)与50% Tween-20(HLB=16.7)组成的混合乳化剂。此混合物的HLB值=8.6×50%+16.7×50%=12.65。

利用乳化实验、激光粒度仪(测粒径)以及感官评价等方法筛选不同类型乳化能力、稳定性、肤感的乳化剂。

确定要筛选的乳化剂,选择合适的配方,采用控制变量的方法,只改变乳化剂的种类,其余不变,制作出不同的样品,通过激光粒度仪测样品粒径来比较乳化能力,进行耐热试验、耐寒试验、耐热耐寒交替试验来对稳定性进行测试,再进行感官评价试验,对比不同乳化剂对于肤感的影响。通过这个方法可以更加明确乳化剂本身对于乳化体系的影响,对以后进行乳化剂筛选会有一定指导作用。

例: 某O/W乳液体系设计的目标要求为有保湿效果、肤感细腻奢华、残留感柔软、稳定性好等。

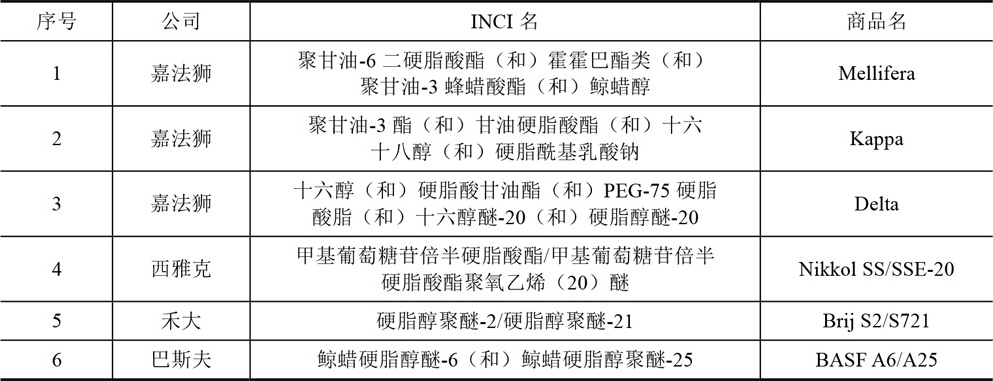

(1)确定需要筛选的乳化剂 根据已有的乳化剂资料,选择接近目标要求的几种乳化剂,如表3-4所示。

表3-4 需要筛选的乳化剂举例

(2)选择合适的配方 为准备筛选的乳化剂选择一个合适的配方,配方应满足所有乳化剂对于原料的要求,如表3-5所示。

表3-5 配方的选择举例

(3)粒径筛选 利用马尔文激光粒度仪Mastersizer 3000 测量乳液的粒径。粒径筛选的目的是判断乳化剂的乳化能力,粒径越小,乳化能力越强,乳液越稳定。

(4)稳定性测试 对样品进行耐热试验(45℃、每24h观察记录)、耐寒试验(-14℃、每24h观察记录)、耐热耐寒交替试验(45℃、24h观察记录转入-14℃、24h循环)。

(5)感官评价 设计感官评价表,选择志愿者,统一评定尺度进行感觉评估,按照规定方法试用样品,志愿者根据使用时及使用后的感觉,填写相对应的功效性感觉评价表。

(6)选定乳化剂 根据产品设计的目标要求,结合通过以上方法得出的结果,选定乳化剂。最后对选定的乳化剂进行用量的调整确定,设定用量梯度试验,稳定性好、用量较低的即为所需用量。

乳液产品配方的组成是多样和复杂的,除主要基质的成分外,还含有各种功能添加剂、香精、防腐剂和着色剂等。这些添加的组分,特别是一些活性剂,对基质的稳定性、物理性质和感官性质都有很大的影响。需要进行产品的实际配方试验,对配方各组成成分进行调整。调整配方是一项较复杂的工作,也是最终产品成败的关键,如果调理之处过多,则整个配方需要重新设计。这项工作经验性的成分较大。

调整工作主要包括如下几方面。

一些添加物对HLB值有影响,其中主要包括脂肪醇、脂肪酸和无机盐。长链脂肪醇,如十六醇、月桂醇、胆甾醇、聚乙二醇、聚乙二醇醚等有机极性化合物,可以改进乳液的透明度或储存稳定性。同时,长链脂肪醇是油溶性极性化合物。它可与界面膜上的乳化剂分子形成“复合物”,形成牢固的混合界面膜。如十六醇硫酸钠盐加十六醇、十二烷基酸酯钠盐加月桂醇或胆甾醇,均可获得液滴极细、稳定的乳液。短链脂肪醇,如辛醇,在短链非离子乳化剂C 8 H 17 (EO) 6 OH中可使非离子全部自水相转入油相中,能影响乳化剂在乳液中的相分配。阴离子乳化剂若为脂肪酸皂,则需加脂肪酸以调整HLB值,一般为对应的脂肪酸,如三乙醇胺油酸皂用油酸。此外,对阴离子乳化剂来说,与其对应的阳离子乳液的类型也有影响,加入多价离子(如钙离子、镁离子和铝离子等),则容易将乳化剂转为油溶性的乳化剂,使HLB值降低。

用作pH调节剂的碱类有各种胺、醇胺和醇酰胺,常用的中和碱有三乙醇胺(TEA)和2-氨基-2-甲基丙醇(AMP),有时也可使用NaOH和KOH。酸类有柠檬酸、硼酸和脂肪酸。pH值的调节不仅是控制产品pH值范围,而且有时对产品黏度也有较大的影响。

配方中的增稠剂以及固体油相原料会对乳化体黏度造成影响,从而对乳化体肤感造成影响。降低或增加它们的用量可以对乳化体黏度异常加以调节。常用的增稠剂有水溶性聚合物、无机盐和长链脂肪醇。水溶性聚合物的种类很多,使用时应注意配伍性。使用无机盐增稠时用量应合适,过量时可能产生盐析作用。乳化剂有效含量不够,称量不准或乳化剂原料变质会导致乳化体外观粗糙不细腻,应注意核实乳化剂质量和称料数量。各种植物油溶性提取物、磷脂类等液体油脂可以赋予皮肤柔软性、润滑性,促进皮肤吸收功效成分,形成疏水膜,润肤,减少摩擦,增加光泽。

通过粒径分析,可以评价乳化体的颗粒大小、均匀程度和规则程度,从而判断乳化体的稳定性以及乳化剂的乳化能力。可以通过添加增稠稳定剂或改变乳化剂种类对乳化配方进行调整。

乳化体系确定之后,必须对产品的稳定性进行最后的测试。乳液制品应按照不同的等级标准进行耐热试验、耐寒试验、耐热耐寒交替试验和离心试验。配方师在实际的配方设计过程中,根据具体的产品特点和开发要求,对乳化剂稳定性的考查强度一般都高于行业标准。

乳化体作为热力学不稳定体系,配方设计完成后,生产制备条件也会影响乳化体的稳定性。

制备乳化体的机械设备主要是乳化机,它是一种能使油、水两相混合均匀的乳化设备,乳化机的类型经历了三个阶段:乳化搅拌机、胶体磨和均质器。乳化机的类型及结构、性能等与乳化体微粒的大小(分散性)及乳化体的质量(稳定性)有很大的关系。与搅拌式乳化机相比,胶体磨和均质器是较好的乳化设备。近年来乳化机械有很大的进步,如真空乳化机制备出的乳化体的分散性和稳定性极佳。

不同的乳化设备,对应的制备生产工艺不同。实验室中的制备工艺和工厂实际的生产工艺是不完全相同的,比如实验室中乳化过程一般都没有抽真空的环节,实际生产设备中都有真空设备,于是就有了真空乳化的环节,制备出来的乳化体外观就很不同。同一个配方在一套设备上能够顺利地生产出来,当换成不同的生产设备时,可能就难以完成生产。乳化设备的容积、搅拌桨、转速、均质器的处理能力及功率大小,都会直接影响乳化体的品质和稳定性。因此,当既定的配方由实验室转到工厂大生产或更换生产设备时,必须通过严格的中试试验重新制定生产工艺。

乳化时间也对乳化体的质量有影响,而乳化时间要根据油相、水相的容积比,两相的黏度及生成乳化体的黏度,乳化剂的种类及用量,乳化温度来确定。乳化时间的多少与乳化设备的效率紧密相连,为使体系进行充分乳化,可依据经验和实验来确定乳化时间。一般而言,如用均质器(3000r/min)进行乳化,仅需用3~10min。

乳化温度对乳化体有很大的影响,但对温度并无严格的限制,当油、水两相均为液体时,在室温下借助搅拌,就可达到乳化。一般情况下,乳化温度取决于两相中所含有高熔点物质的熔点温度,同时还要考虑乳化剂种类及油相与水相的溶解度等因素。此外,两相的温度需保持相同,尤其是对含有较高熔点(70℃以上)的蜡、油脂相成分,进行乳化时,勿将低温的水相加入,以防止在未乳化前而将蜡、脂结晶析出,造成块状或粗糙不匀乳化体。一般来说,在进行乳化时,油、水两相的温度皆可控制在75~85℃之间,如油相中有高熔点的蜡等成分,则此时乳化温度就要高一些。另外,在乳化过程中如因黏度增加很大而影响搅拌,则可适当提高乳化温度。若使用的乳化剂具有一定的转相温度,则乳化温度也最好选在转相温度左右。

乳化温度对乳化体微粒大小有时亦有影响。如一般用脂肪酸皂阴离子乳化剂作乳化剂,用初生皂法进行乳化时,乳化温度控制在80℃时,乳化体微粒大小约1.8~2μm,如若在60℃进行乳化时,这时微粒大小约为6μm,而当用非离子乳化剂进行乳化时,乳化温度对微粒大小影响较弱。

乳化设备对乳化有很大影响的原因之一是搅拌速度对乳化的影响。搅拌速度适中可以使油相与水相充分地混合,搅拌速度过低,显然达不到充分混合的目的,但搅拌速度过高,会将气泡带入体系,使之成为三相体系,从而使乳化体不稳定,同时也会影响乳化体的外观。

制造设备、容器、工具,场地周围环境,包装材料质量,原料的保管等都会对乳化体质量安全造成影响,可能造成菌落总数超标。应严控包装材料质量。入库前,对包装材料进行严格的卫生检测;妥善储存容器,空容器装入密封的纸板箱内或用热吸塑包装,不使灰尘进入;装灌乳化体前必须做好消毒处理工作。妥善保管原料,避免沾上灰尘和水分;采用去离子水,并用紫外线灯灭菌。每天工作完毕后,用水冲洗场地,接触乳化体的容器、工具清洗后用蒸汽或沸水灭菌20min,制造和包装过程中都要注意环境卫生和个人卫生。