热法磷酸的生产始于1915年,美国农业局进行了电炉法制磷酸的中间试验。在第一次世界大战期间,美国农业局与P.B.Davis公司合作在英国的泽西岛建设一个电炉法制磷酸的实验工厂,用于生产较高纯度的磷酸。同时,在美国Charlotte附近建设了第一个电炉法制磷酸的工厂。美国TVA从1933年开始致力于热法磷酸生产的研究,完成了从小试、中试到大型装置的试验与建设,并首先在20世纪50年代建设了第一套全不锈钢两步法生产装置,为热法磷酸的发展奠定了基础。

20世纪80年代至20世纪末,热法磷酸的生产技术呈现四个特点。一是人们致力于热法磷酸生产装置的连续稳定运行和大型化,产品主要服务于工业和食品行业。其中一步法(图1.11)以其流程短,单系列装置能力大[最大单系列能力达到11万吨/年(以85% H 3 PO 4 计)],占据了世界85%以上的份额。二是随着电子工业的发展,高纯磷酸的应用领域和用量逐渐上升。三是随着热法磷酸生产技术的不断进步,以及人们对能源和环境问题的日益重视,使得黄磷反应热的回收与利用技术的开发进入快速发展与关键时期。美国、德国实现了利用干燥空气燃烧黄磷并副产蒸汽的产业化,但由于存在空气干燥能耗高、流程长、对材质要求高、燃磷塔设备腐蚀没有得到彻底解决等问题,该技术在行业内没有获得推广。云南省化工研究院联合清华大学、浙江大学、江苏工业大学采用直接利用自然空气燃烧黄磷并回收热能副产低压蒸汽的技术获得实质性突破,完成了工业性实验。四是热法磷酸的产能从发达国家向发展中国家转移,发展中国家的热法磷酸产能产量占据了国际市场绝大部分份额,尤其是中国的产能产量占据了国际市场70%以上的份额。

21世纪初,云南省化工研究院联合清华大学、浙江大学、江苏工业大学、浙江诚泰化工机械有限公司开发的直接利用自然空气燃烧黄磷并回收热能副产低压蒸汽的技术在国内获得大面积推广,单系列装置能力达到6.5万吨/年 [19] ;黄磷直接燃烧制取电子级磷酸装置投入运行;热法磷加工的循环经济得到行业共识:磷炉尾气磷炉渣闭路回收热水,磷炉尾气净化技术获得工业应用,磷炉尾气制甲酸钠(钾)联产甲酸、磷酸钠(钾)盐,黄磷尾气制乙二醇和乙醇技术获得突破。这些技术的开发与利用大大增强了热法磷加工的市场竞争力。

热法磷酸是将电炉法生产的黄磷,用空气燃烧氧化成双分子五氧化二磷(即P 4 O 10 ),然后P 4 O 10 进一步水化(又称水合)成磷酸的过程,工艺过程主要包括黄磷熔融、黄磷燃烧、五氧化二磷气体的水化吸收、酸雾捕集等。在燃烧和水化过程中均放出大量的热。

热法磷酸按燃烧和水化的组合分为一步法流程、两步法流程。两步法流程又分为传统燃烧水化两步法,带热能回收的燃烧水化两步法两种。其磷酸酸雾的处理多采用文丘里、复挡除沫器、纤维除雾器、电除雾器等的不同组合来提高磷收率,同时达到尾气排放要求。

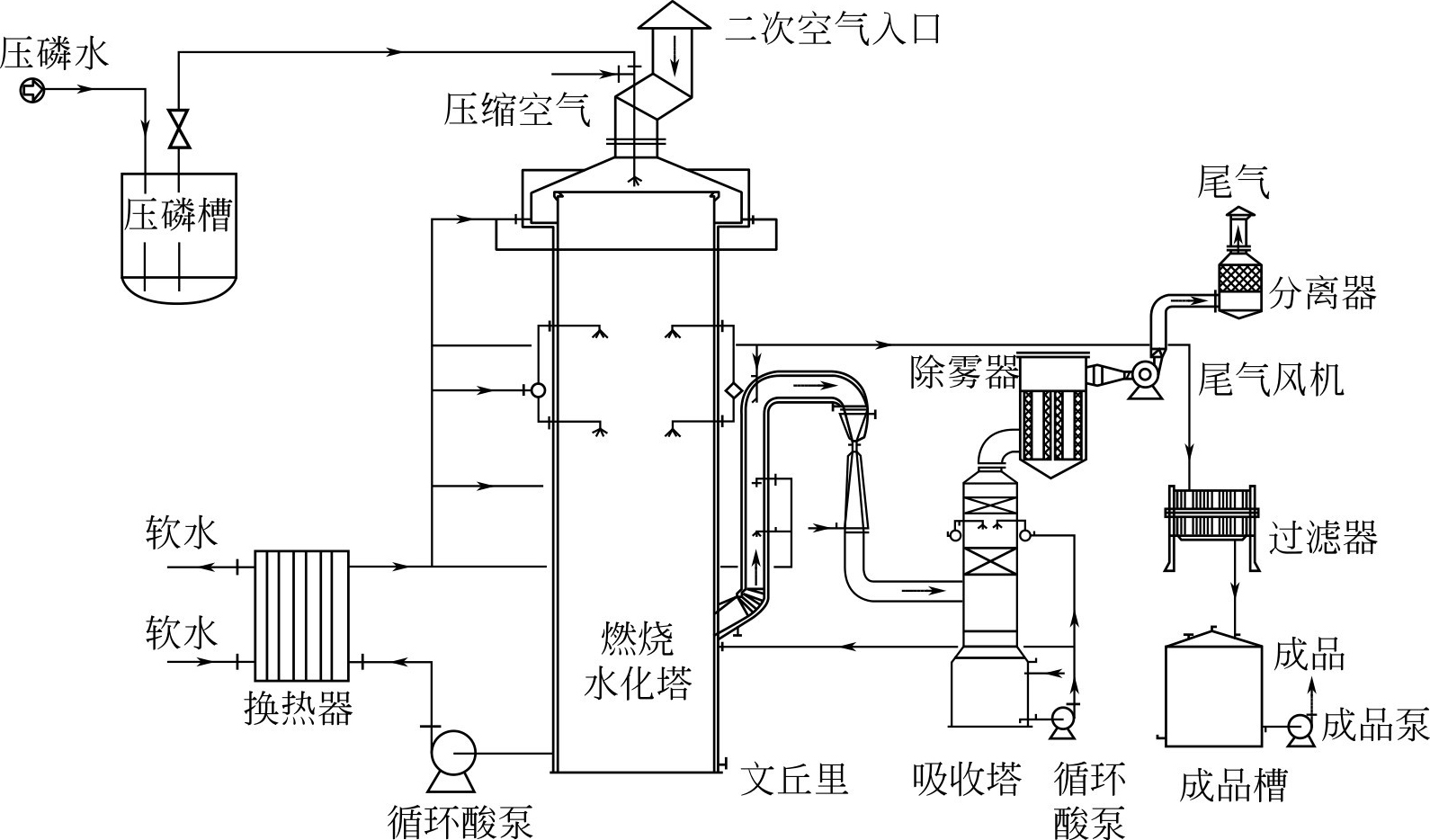

一步法流程,又称酸冷流程、湿壁流程(图1.11)。将黄磷在熔磷槽内熔化成液态,采用密闭容器加压将磷经磷喷枪送入燃烧水化塔,同时用压缩空气(一次空气)或中压蒸汽将磷雾化,在一次空气和(塔顶补入)二次空气的作用下,使磷氧化燃烧生成气态P 4 O 10 。在塔顶沿塔壁淋洒温度低于60℃的循环磷酸,以保护燃烧水化塔塔壁不受高温气体腐蚀,同时少部分P 4 O 10 与塔壁淋洒酸反应,水化成磷酸;绝大部分P 4 O 10 则通过燃烧水化塔下部布置的2~4层螺旋喷头所喷射出的稀磷酸水化得到磷酸。燃烧水化塔排出的气体进入除雾系统进一步回收P 4 O 10 和酸雾,回收得到的稀磷酸返回燃烧水化塔提浓循环。通过除雾系统后的尾气达标后排入大气。该流程的装置能力在带热能回收的燃烧水化两步法工艺产业化前(即2001年前),占据了全球热法磷酸生产产能的85%以上,占据国内热法磷酸生产产能的97%以上。

图1.11 一步法热法磷酸生产工艺示意图

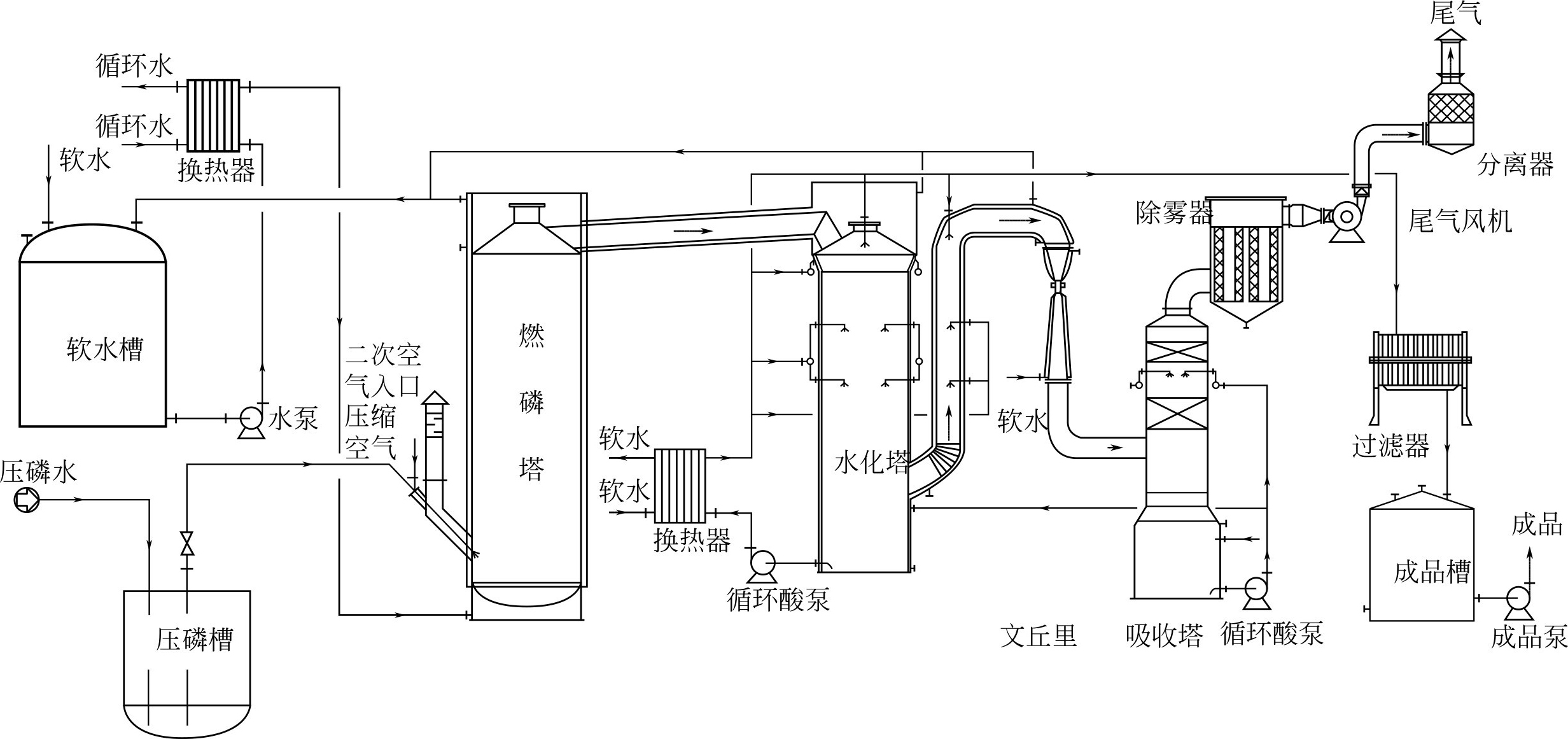

传统燃烧水化两步法,又称水冷流程(图1.12)。将黄磷在熔磷槽内熔化成液态,用泵或采用密闭容器加压将磷经磷喷嘴送入燃烧塔,同时用压缩空气使磷雾化,并补充二次空气,使磷在燃磷塔内进行氧化燃烧 [20] 。保持燃磷塔塔壁(外壁)循环冷却水温度低于80℃,控制燃烧后出塔的气体温度约800℃。从燃磷室出来的气体进入水化塔进行水化吸收,水化塔中采用多层喷头将P 4 O 10 水化成磷酸成品。水化塔塔壁采用循环磷酸保护。水化塔排出的含有P 4 O 10 、酸雾的气体进入除雾系统进一步回收含磷酸雾;回收所得到的稀磷酸返回水化塔提浓循环。通过除雾系统后的尾气达标后排入大气。该流程一般用于生产多聚磷酸,装置生产能力占全球热法磷酸生产产能的15%左右,占国内热法磷酸生产产能的3%。

图1.12 传统燃烧水化两步法热法磷酸生产工艺示意图

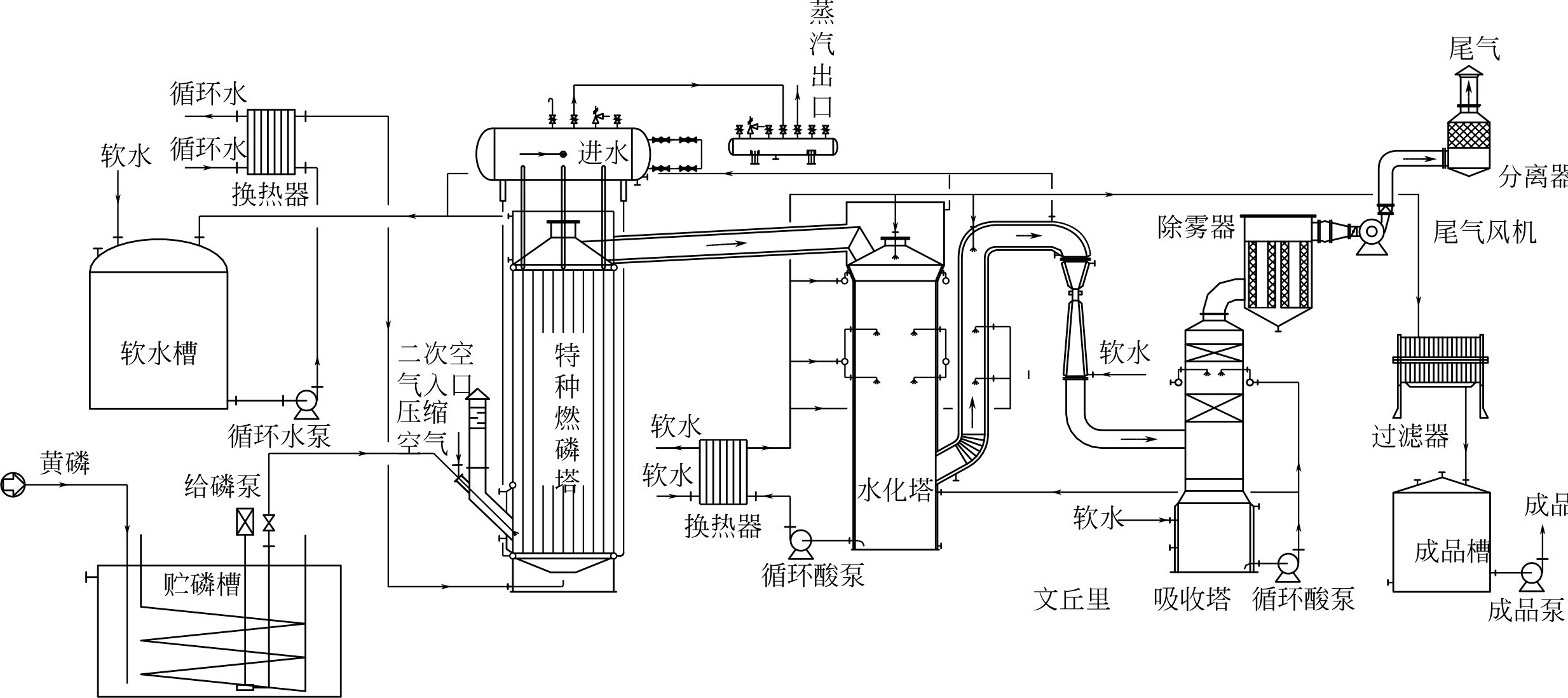

进入21世纪,节能减排成为时代发展主题,中国成功开发的直接利用自然空气燃烧黄磷的热能回收利用技术,采用了燃磷塔与反应热回收装置相结合的整体设计方案来回收黄磷反应热 [21] ;所设计的具有反应热回收装置——特种燃磷塔,同时具备两个功能:其一,能满足磷化工生产的要求,相当于化工设备中的一个反应塔;其二,能满足反应热回收的要求,相当于热工设备中的工业锅炉。该技术在国内获得全面推广和应用,带动了热法磷酸新一轮的技术进步。该工艺方法即为带热能回收的燃烧水化两步法(图1.13),即黄磷在特种燃磷塔内燃烧的同时回收燃烧所放出的热能并产生低压饱和蒸汽,黄磷燃烧和P 4 O 10 的水化分别在特种燃磷塔和水化塔两个塔内完成,反应热主要由特种燃磷塔产生的蒸汽移出,水化热主要由水化塔内的循环磷酸移出,循环磷酸采用板式换热器等其他换热设备冷却带走水化热,保持整个生产工艺中的热平衡。该工艺与装备技术自2001年产业化至今,其装置能力占据了国内热法磷酸生产能力的55%。

图1.13 利用自然空气燃烧黄磷并回收黄磷反应热的生产工艺示意图

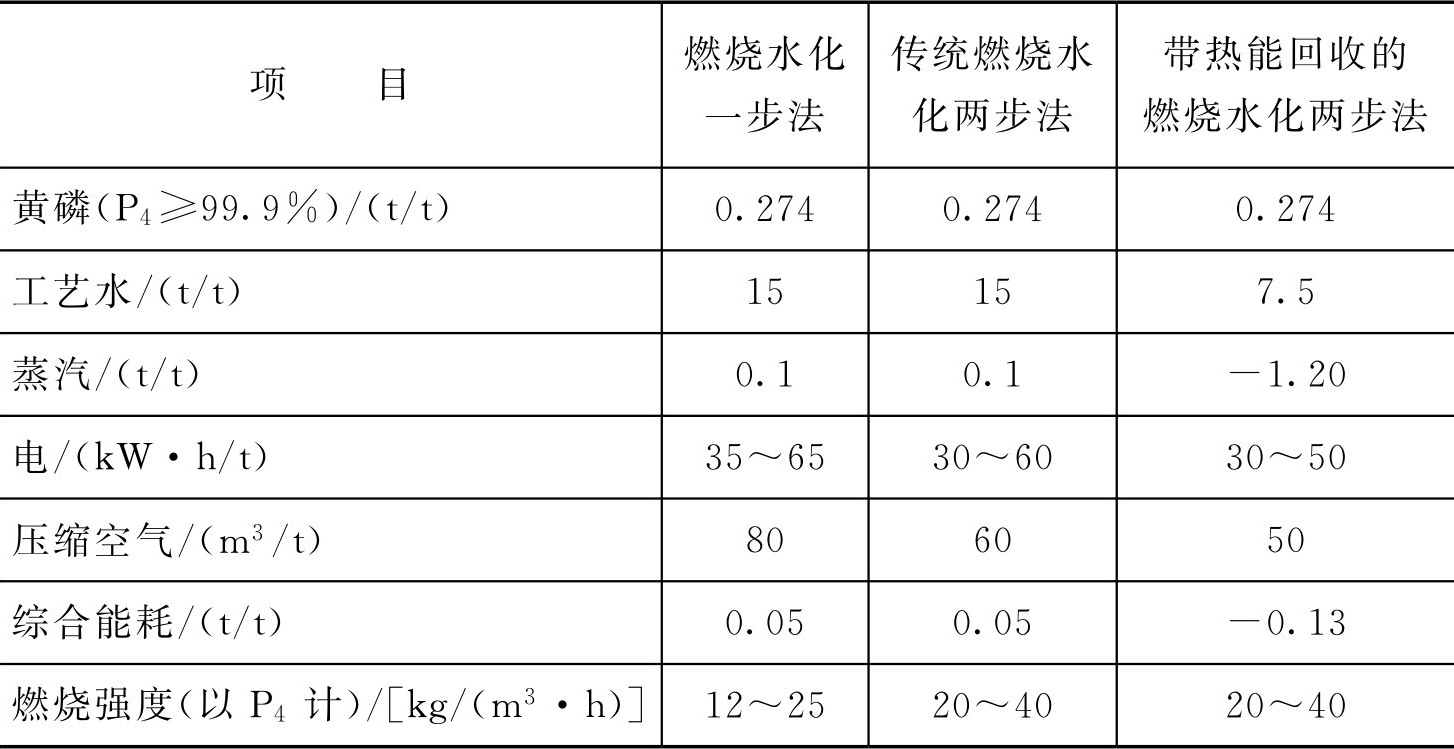

三种热法磷酸生产流程的技术经济指标比较见表1.1。从表1.1可以看出,带热能回收的燃烧水化两步法具有水资源消耗低、综合能耗低、生产强度大的优点。

表1.1 三种热法磷酸生产流程的技术经济指标比较

注:折标系数按GB/T 2589—2008《综合能耗计算通则》附录取值