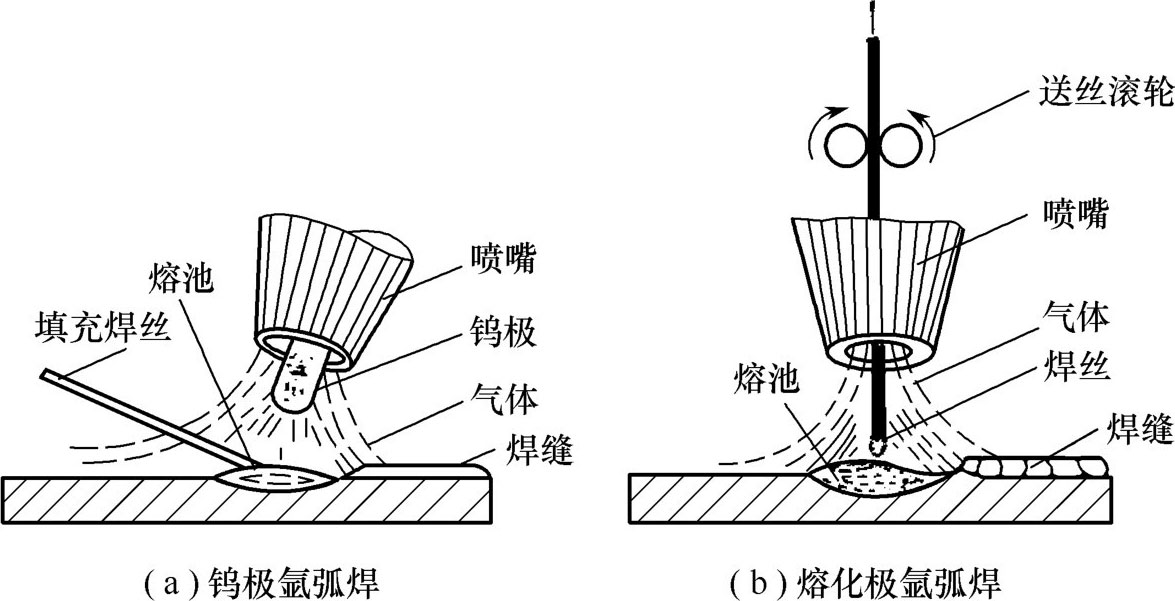

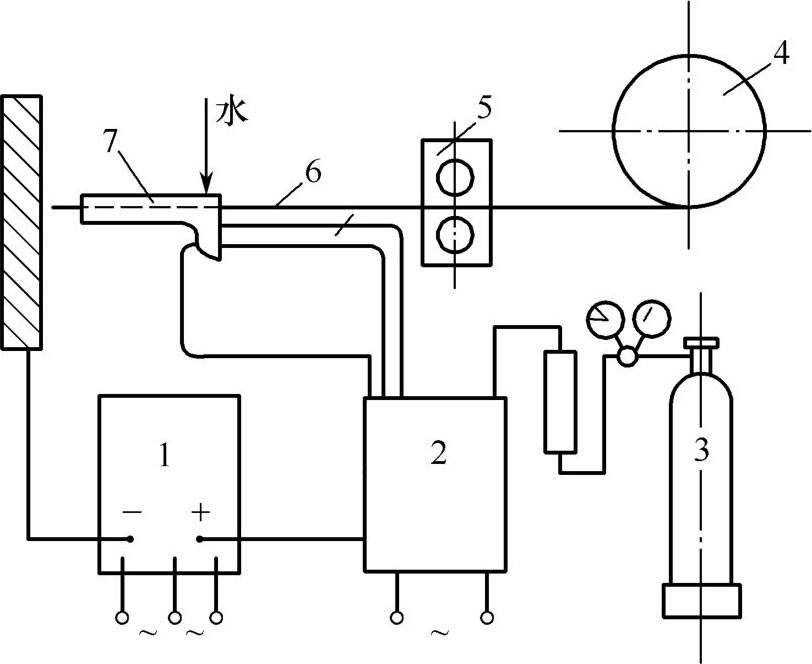

氩弧焊是用氩气作为保护气体的一种气电焊方法,如图3-21所示。它是利用从喷嘴喷出的氩气,在电弧区形成连续封闭的气层,使电极和金属熔池与空气隔绝,防止有害气体(如氧、氮等)侵入,起到机械保护作用。同时,由于氩气是一种惰性气体,既不与金属起化学反应,也不溶解于液体金属,从而被焊金属中的合金元素不会烧损,焊缝不易产生气孔。因此,氩气保护是很有效和可靠的,并能得到较高的焊接质量。

图3-21 氩弧焊示意

①可焊的材料范围很广,几乎所有的金属材料都可进行氩弧焊,特别适宜化学性质活泼的金属和合金,常用于奥氏体不锈钢和铝、镁、钛、铜及其合金的焊接,也用于锆、钽、钼等稀有金属的焊接。

②由于氩气保护性能优良,氩弧温度又很高,因此在各种金属和合金焊接时,不必配制相应的焊剂或熔剂,基本上是金属熔化与结晶的简单过程,能获得较为纯净的质量良好的焊缝。

③氩弧焊时,由于电弧受到氩气流的压缩和冷却作用,电弧加热集中,故热影响区小,因此焊接变形与应力均较小,尤其适用于薄板焊接。

④由于明弧易于观察,焊接过程较简单,也就容易实现焊接的机械化和半机械化,并且能在各种空间位置进行焊接。

由于氩弧焊具有这些显著的特点,所以早在20世纪40年代就已推广应用,之后发展迅速,目前在我国国防、航空、化工、造船、电器等工业部门应用较为普遍。随着有色金属、高合金钢及稀有金属的结构产品日益增多,氩弧焊技术的应用将越来越广泛。

氩弧焊按所用的电极不同,分为非熔化极(钨极)氩弧焊和熔化极氩弧焊两种。氩弧焊有手工、半自动和自动三种操作形式。

钨极氩弧焊是采用高熔点的钨棒作为电极,在氩气流层保护下利用钨棒与工件之间的电弧热量,来熔化填充焊丝和基本金属,冷却凝固后形成焊缝,而电极本身不熔化,只起发射电子产生电弧的作用。

钨极对电弧稳定性和焊接质量有很大的影响,要求钨极具有电流容量大、施焊损耗小、引弧稳弧性能好等特性,这主要取决于钨极发射电子能力的大小。

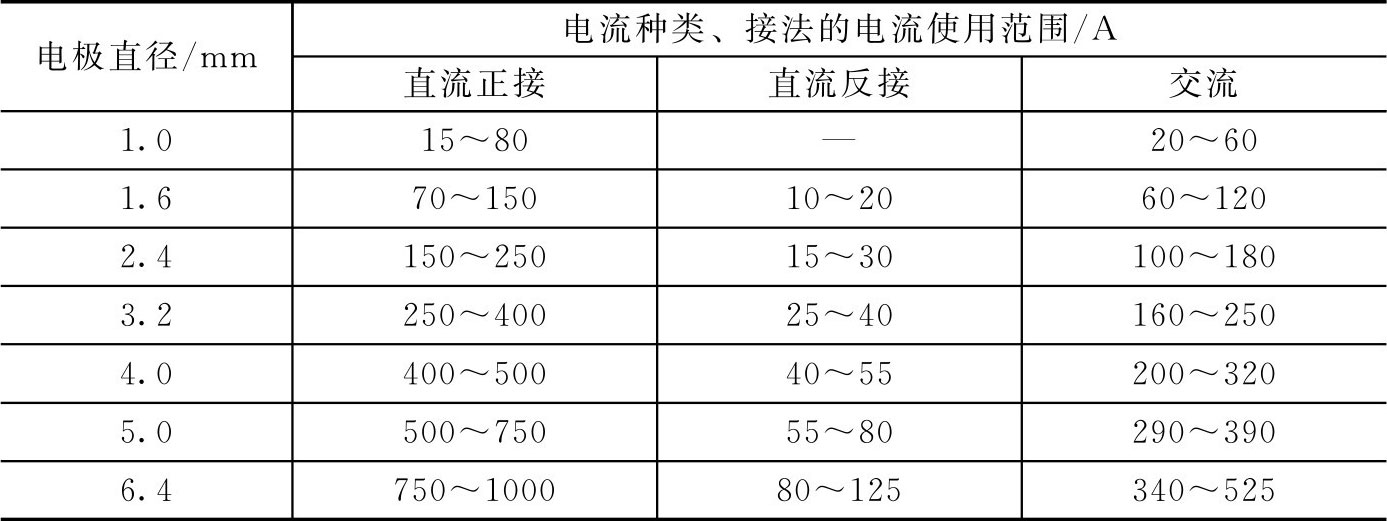

氩弧焊的电极主要有纯钨极、钍钨极和铈钨极三种,由于纯钨极的电子发射能力较差,生产中用钍钨极和铈钨极的较多。表3-15列出了不同直径钨极的许用电流。

表3-15 不同直径钨极的许用电流

这里需要强调的是钍钨极由于加入了放射性元素钍的氧化物,故具有一定的放射性,近年来多使用铈钨极。

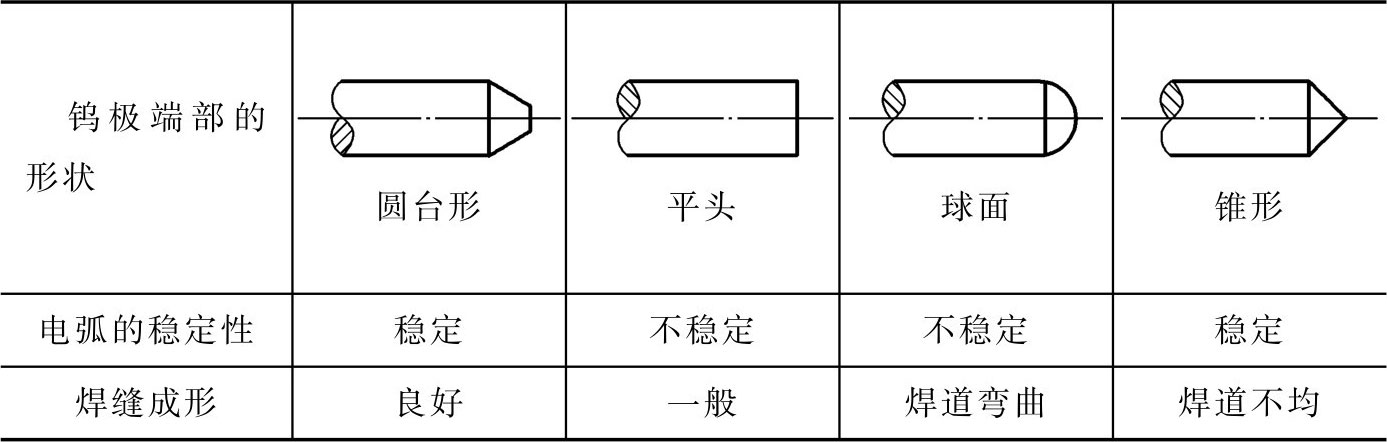

钨极端部的形状,对电弧稳定性及焊缝成形有一定的影响,从表3-16中可以看出采用圆台形的效果最好。

表3-16 钨极端部的影响

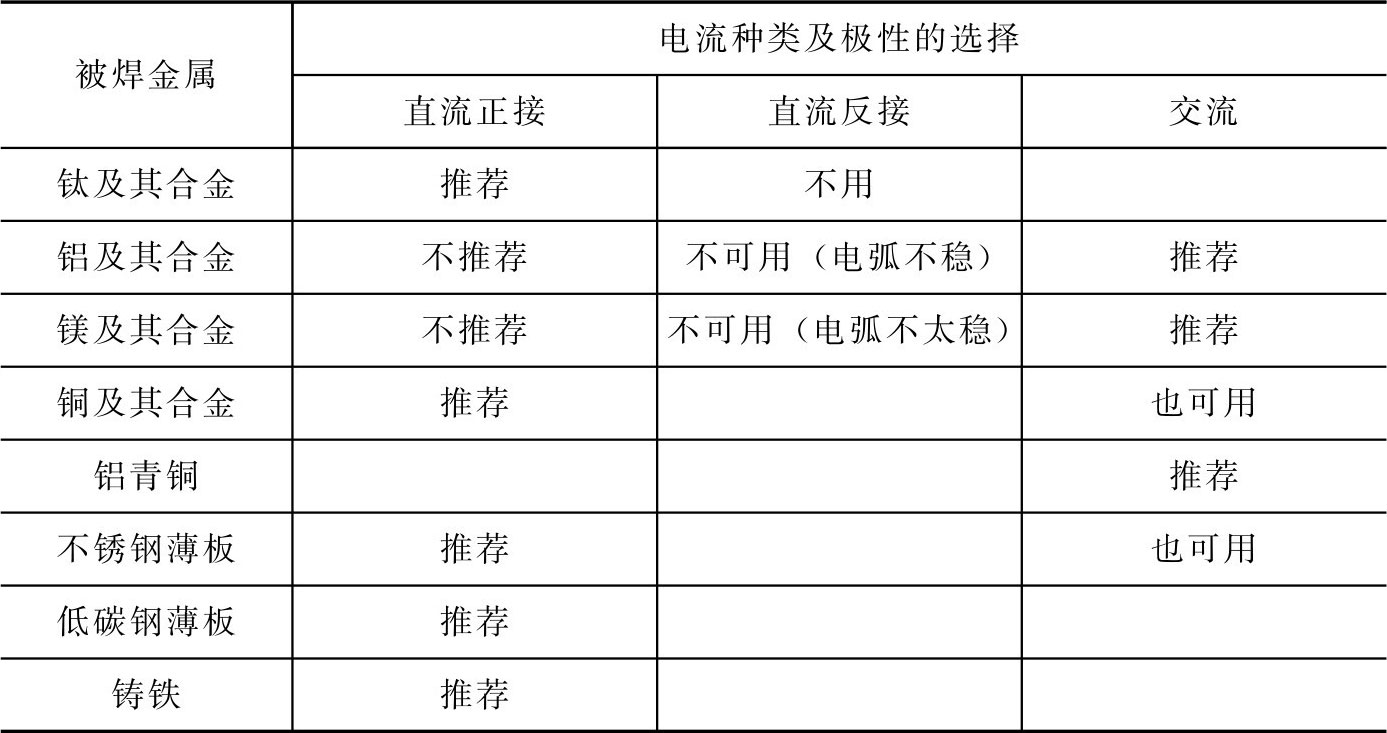

钨极氩弧焊时,对于一定直径的钨极,使用的焊接电流有一定的范围,电流过大会导致电极熔化,并引起电弧不稳、焊缝夹钨等问题;电流过小则电弧不稳定。另外,当选用不同的电流种类及极性焊接时,钨极的许用电流也随之变化。焊接电流的种类及极性的选择,主要取决于焊件的材料,见表3-17。钨极氩弧焊时,由于电弧的阳极温度比阴极温度高,如果采用直流反接,则钨极很快就被氧化,以致烧损严重,电弧不稳,因而许用电流很小,所以一般情况下不用直流反接,而用直流正接。另外,焊接铝、镁及其合金材料时,普遍采用交流电源,这是由于要利用“阴极破碎”作用,以清除和破坏工件表面的一层氧化膜,使熔化的填充焊丝与基本金属得到良好的熔合。

表3-17 各种金属材料的焊接电流种类及极性的选择

氩弧焊时,氩气电离后形成大量正离子,并高速向阴极移动。当采用直流反接时,工件是阴极,即氩的正离子流向工件,它撞在金属熔池表面上,能够将高熔点且又致密的氧化膜撞碎,使焊接过程顺利进行,这种现象称为“阴极破碎”作用(或“阴极雾化”作用)。而在直流正接时,没有“破碎”作用,因为撞在工件表面的是电子,电子质量要比正离子质量小得多,撞击力量很弱,所以不能使氧化膜破碎,此时焊接过程也无法进行。

利用“阴极破碎”作用,在焊接铝、镁及其合金时,可以不用熔剂,而是靠电弧来去除氧化膜,得到成形良好的焊缝。不过直流反接时,其许用电流很小,效果也不好,所以一般都采用交流电源。交流电极性是不断变换的,在正极性的半波里(钨极为阴极),钨极可以得到冷却,以减小烧损;在反极性的半波里(钨极为阳极),有“阴极破碎”作用,熔池表面氧化膜可以得到清除。但是,采用交流电源时,必须解决消除直流分量及引弧稳弧的问题。

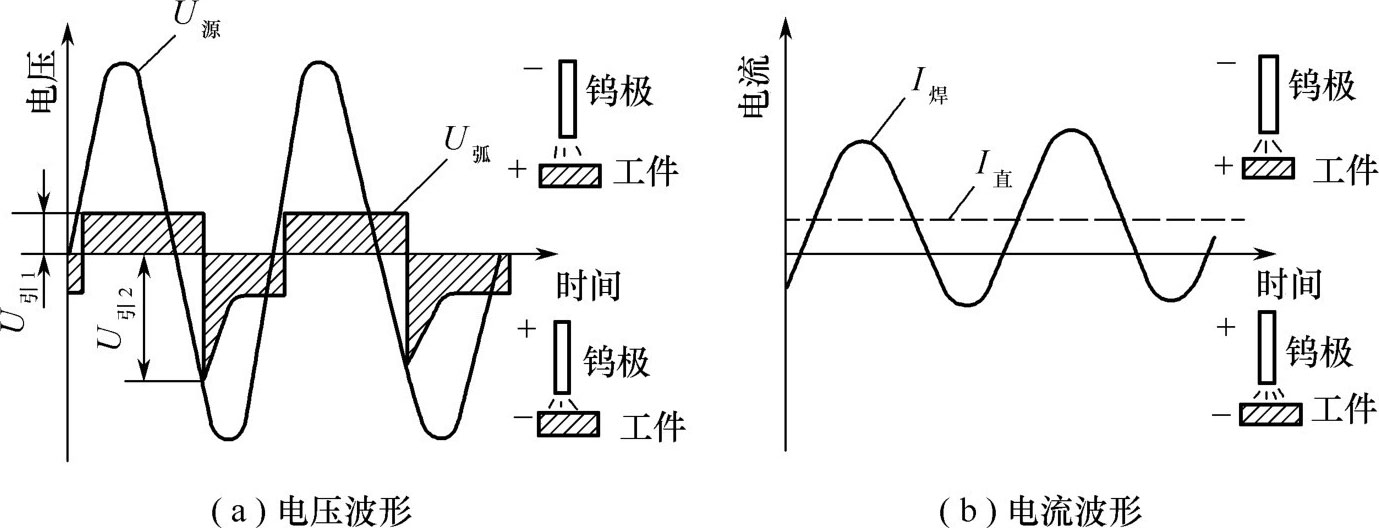

交流钨极氩弧焊时,电流和电压的波形如图3-22所示。

图3-22 交流钨极氩弧焊的电压和电流波形

U 源 —电源电压; U 弧 —电弧电压; U 引1 —正半波引弧电压; U 引2 —负半波引弧电压; I 焊 —焊接电流; I 直 —直流分量

由图3-22可以看出,不仅两个半波的电弧电压不等,而且电弧电流也不等,在交流电路里焊接电流相当于由两部分组成,一部分是真正的交流电,另一部分是直流电,它叠加在交流部分上,在焊接的交流电路里产生的这部分直流电称为直流分量。

由于直流分量减弱了“阴极破碎”作用,难以去除铝、镁及其合金焊接时熔池表面的氧化膜,并使电弧不稳,焊缝易出现未焊透、成形差等缺陷。同时,直流分量相当于焊接回路中通过直流电,以致焊接变压器的铁芯产生直流磁通,使铁芯饱和,这对焊接变压器是很不利的。

(1)引弧稳弧措施 因为氩气的电离势较高,故难以电离,引弧困难。采用交流电源时,由于电流每秒钟有100次经过零点,电弧不稳,并且需要重复引燃和稳定电弧,所以氩弧焊必须采取引弧与稳弧的措施,通常有以下三种方法。

①提高焊接变压器的空载电压 当采用交流电源焊接时,把焊接变压器的空载电压提高到200V,电弧容易引燃,且燃烧稳定。如果没有高空载电压的焊接变压器,可用三台普通的同型号焊接变压器串联起来,但此法是不安全、不经济的,应尽量少用。

②采用高频振荡器 高频振荡器是一个高频高压发生器,利用它将普通的工频低压交流电变换成高频高压的交流电,其输出电压为2500~3000V,频率为150~260kHz。高频振荡器与焊接电源并联或串联使用,必须防止高频电流的回输,焊接时只起到第一次引弧的作用,引弧后应马上切断。这是目前氩弧焊最常用的引弧方法。

③采用脉冲稳弧器 交流电源的电弧不稳定,是因为负半波引燃电压高,电流通过零点之后重新引燃困难。所以在负半波开始的一瞬间,可以外加一个比较高的脉冲电压(一般为200~300V),以使电弧重新引燃,从而达到稳定电弧的目的,这就是脉冲稳弧器的作用。焊接时脉冲稳弧器常和高频振荡器一起使用。

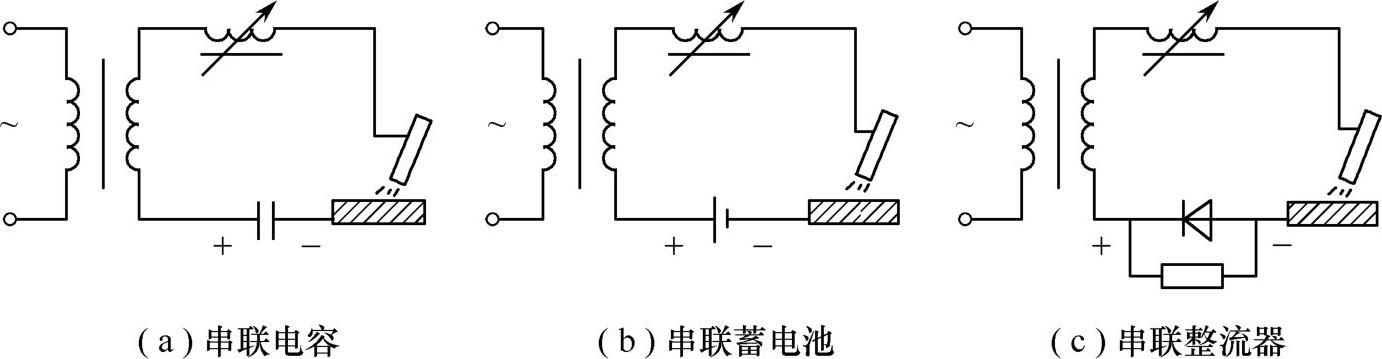

(2)直流分量的消除 交流钨极氩弧焊焊接铝、镁及其合金时,可采用以下三种方法消除直流分量(图3-23)。

图3-23 消除直流分量的方法

①串联电容 在焊接回路中串联电容。由于电容对交流电阻抗很小,但却能阻止直流电通过,所以起到隔离直流电的作用,一般称为“隔直电容”。电容量的大小可按最大焊接电流计算,约300 μ F/A。此法消除直流分量的效果较好,使用维护较简单,故用得最为普遍。

②串联直流电源 在焊接回路中串联直流电源。常用的是蓄电池,使其产生的直流电与原电路中的直流分量大小相等,方向相反,以抵消直流分量。但用蓄电池经常要充电,使用较麻烦。

③串联整流器 在焊接回路中串联一个整流器,旁边再并联一个电阻。此法对于减小直流分量有较好的效果,但因电流经过电阻,增加了电能损耗。

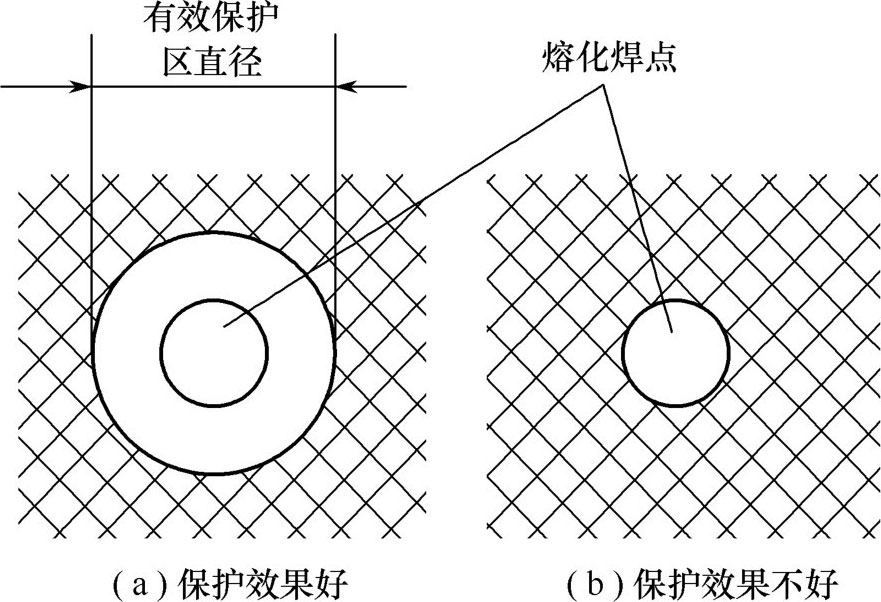

(1)气体保护效果 氩气的保护作用,是在电弧周围形成惰性气体层,将空气与金属熔池、填充焊丝隔离。为了评定氩气的保护效果,可采用测定“有效保护区”直径的试验。例如,用铝板作为被焊工件,选择一定的焊接规范,引燃电弧以后,焊枪固定不动,待燃烧约5~100 s 后熄弧。此时在铝板上就会留下熔化焊点,其周围有一个明显的圆圈,如图3-24所示。如果保护良好,则圆圈内光亮清晰,即是有效保护区。如果保护不好,就几乎看不到光亮的圆圈。有效保护区直径可作为衡量保护效果的尺度。同样可用不锈钢材料来进行试验。

图3-24 氩气的有效保护区

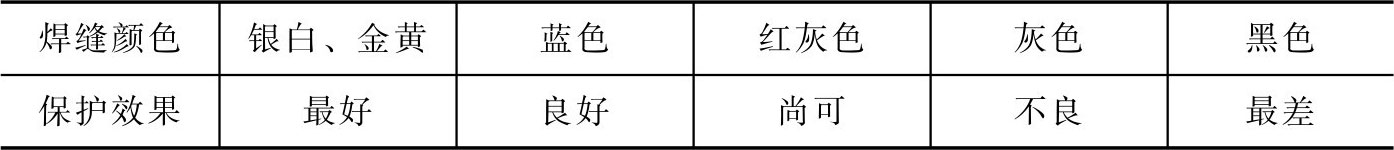

实际生产中,鉴别气体保护的效果还可根据焊缝表面的颜色来判断,详见表3-18。

表3-18 不锈钢焊缝的颜色与保护效果

氩弧焊时,由于氩气保护层是柔性的,故极易受到外界因素扰动而遭破坏,其保护效果主要与下列因素有关。

①气体流量 气体流量越大,保护层抵抗流动空气影响的能力越强;但流量过大时,保护层会产生不规则流动,易使空气卷入,反而降低了保护效果,所以气体流量要选择恰当。

②喷嘴直径 若喷嘴直径与气体流量同时增大,则保护区必然增大;但喷嘴直径过大时,则某些焊缝位置不易焊到或妨碍焊工视线,从而影响焊接质量。手工钨极氩弧焊的喷嘴直径选用范围为5~14mm。

③喷嘴至工件距离 喷嘴距离工件越远,则保护效果越差;反之,距离越近,保护效果越好,但过近会影响焊工视线,操作不便。一般在焊接时,喷嘴至工件距离取1.0mm较为适宜。

④焊接速度与外界气流 若焊接速度过快,由于空气阻力对保护气层的影响,或者焊接时遇到侧向气流的侵袭,则保护层可能偏离钨极和熔池,从而使保护效果变坏,所以应选用合适的焊接速度,同时氩弧焊也不宜在室外进行操作。

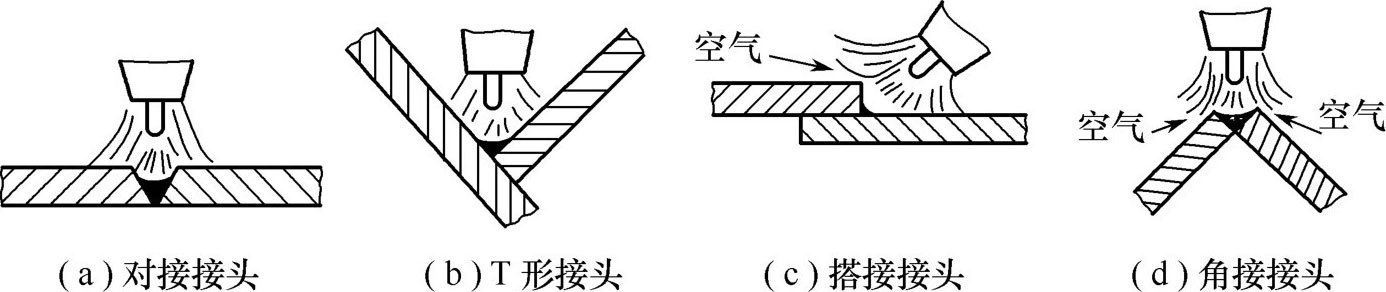

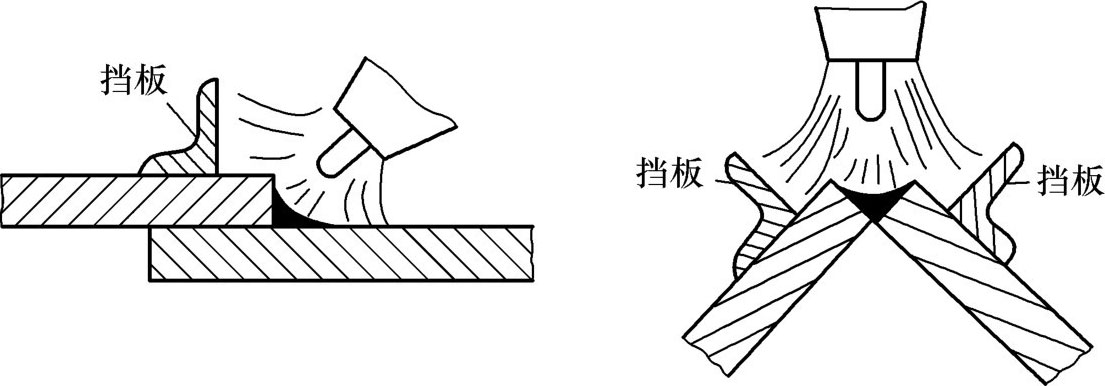

⑤焊接接头形式 不同的接头形式会使气体产生不同的保护效果,如图3-25所示。焊接对接接头和T形接头时,由于氩气被挡住并反射回来,所以保护效果较好;而搭接和角接接头,因空气易侵入电弧区,故保护效果较差。若要改进保护条件,可安放临时性的挡板,如图3-26所示。

图3-25 不同的接头形式气体的保护效果

图3-26 安放挡板提高气体保护效果

⑥被焊金属材料 对于氧化与氮化非常敏感的金属及其合金(如钛及钛合金等),氩弧焊时要求有更好的保护效果。其具体措施是:加大喷嘴直径,采用拖罩以增大保护区域,以及采用特殊装置对焊缝正反面进行保护。

此外,焊接电流、电弧电压、焊炬倾斜角度、填充焊丝送入情况等对保护效果均有一定的影响。总之,为了得到质量满意的焊缝,在焊接时应综合考虑上述因素。

(2)焊前清理 氩弧焊时,必须对被焊工件的接缝附近及填充焊丝进行焊前清理,去除金属表面的氧化膜、油脂和水分等,以确保焊接的质量。清理方法因被焊工件的材质不同而异,现将常用的方法简介如下。

①机械清理 较简便,而且效果较好。通常对不锈钢工件可用砂布打磨;铝合金工件可用钢丝刷或电动钢丝轮(采用直径小于0.15mm的不锈钢丝或直径小于0.1mm的铜丝刷)及用刮刀刮。主要是清除工件表面的氧化膜。机械清理后,可用丙酮去除油垢。

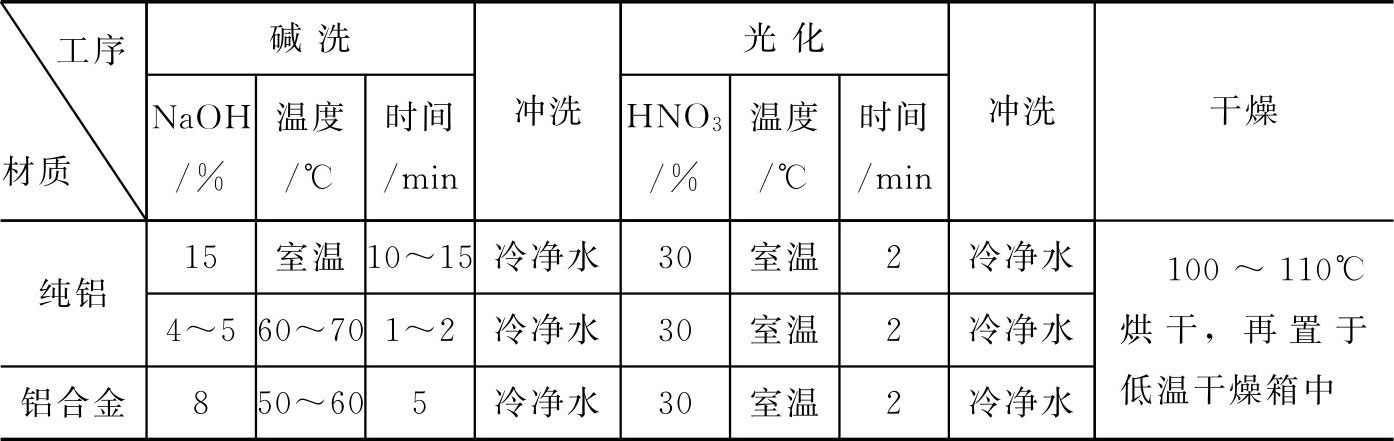

②化学清理 对于铝、钛、镁及其合金在焊前可进行化学清理。此法对大工件清理不太方便,多用于清理填充焊丝和小工件。铝及铝合金的化学清理工序如表3-19所列。

表3-19 铝及铝合金的化学清理工序

钛合金的化学清理工序是:在室温下酸洗(30mL HCl、60mL HNO 3 、30g NaF、配制到1000mL水溶液)10min(若加热,则时间可缩短)→清水洗净→烘干→焊前用丙酮或酒精清理。

镁合金可采用20%~25%硝酸水溶液进行表面腐蚀,时间为1~2min,然后放在70~90℃的热水中清洗,再进行干燥(或吹干)。

③化学-机械清理 大型工件采用化学清理往往不够彻底,因而在焊前还需用钢丝轮或刮刀再清理一下接缝的边缘。

此外,清理后的工件与填充焊丝必须保持清洁,严禁再沾上油污,并要求清理后立即进行焊接。

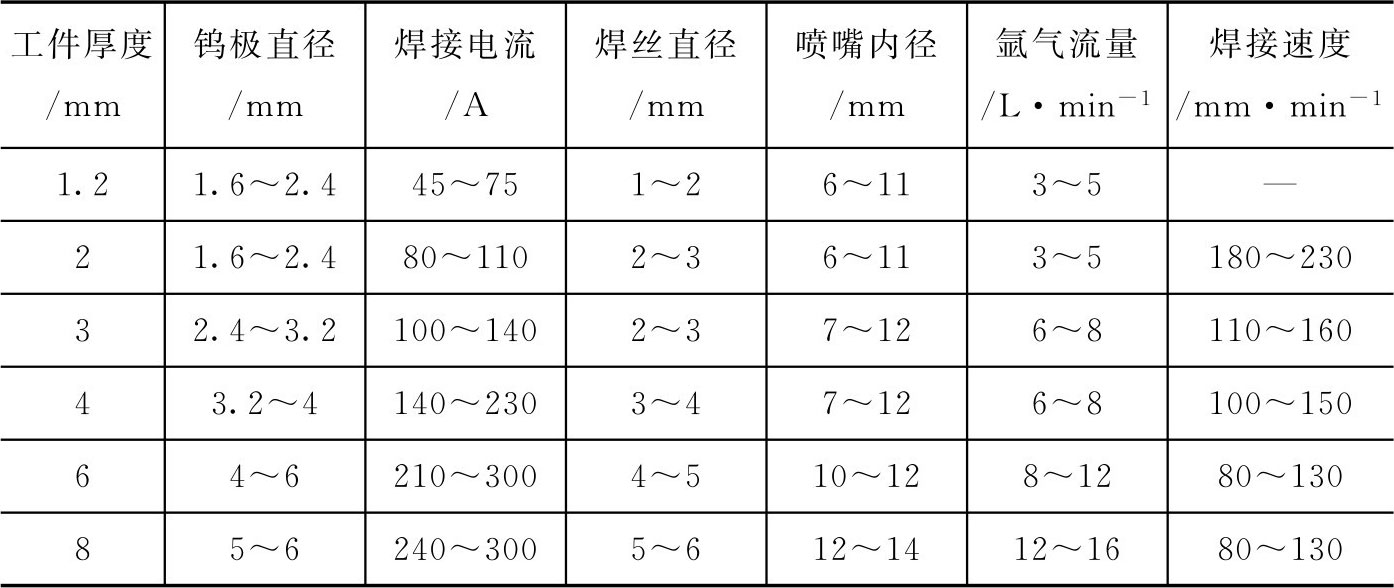

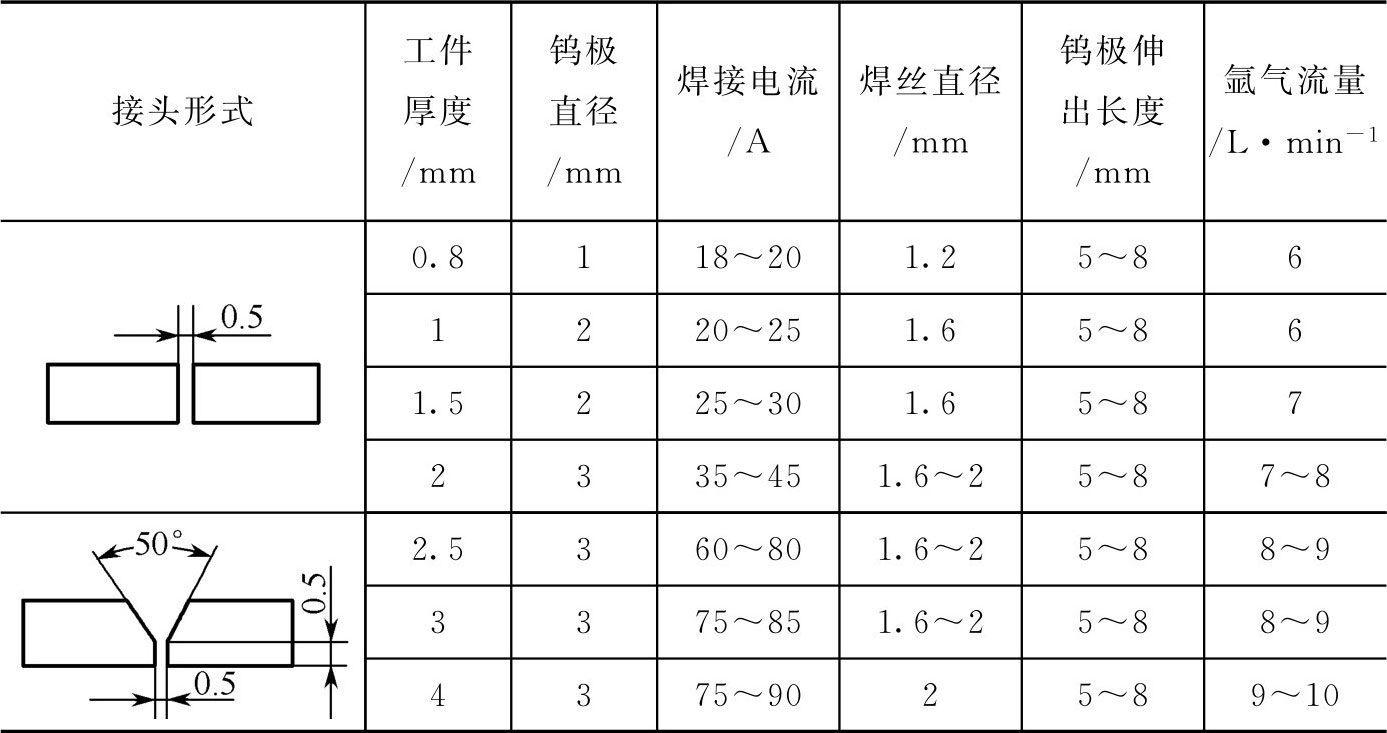

(3)焊接工艺参数的选择 合理的焊接工艺参数是获得优质焊接接头的重要保证。手工钨极氩弧焊的主要工艺参数是:焊接电流、焊接电压、氩气流量、喷嘴直径、电极伸出长度、填充焊丝直径、钨极直径、接头坡口形式、焊缝层数及预热温度等。选择时应根据被焊金属、工件厚度和结构形式等因素加以综合考虑。

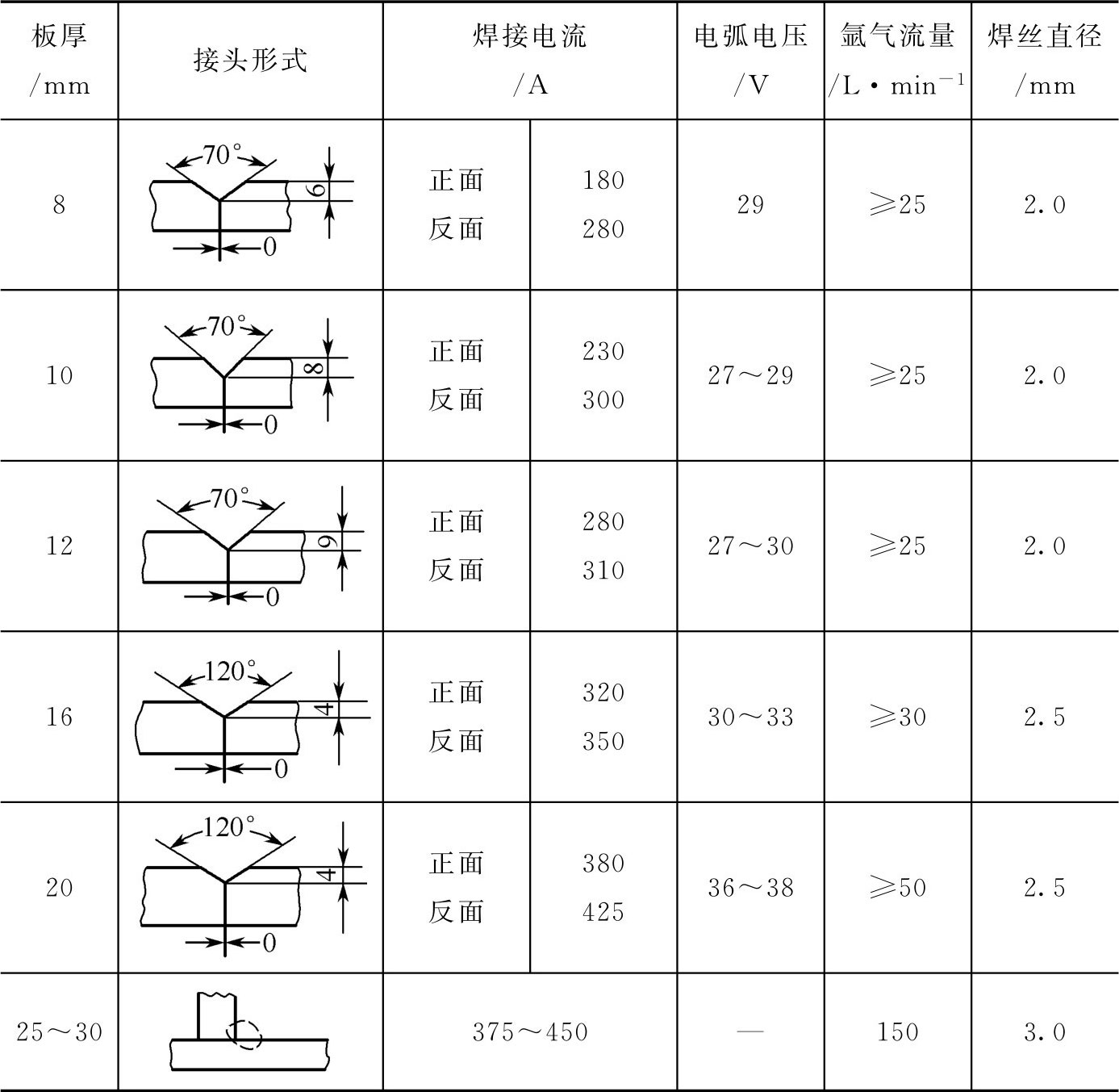

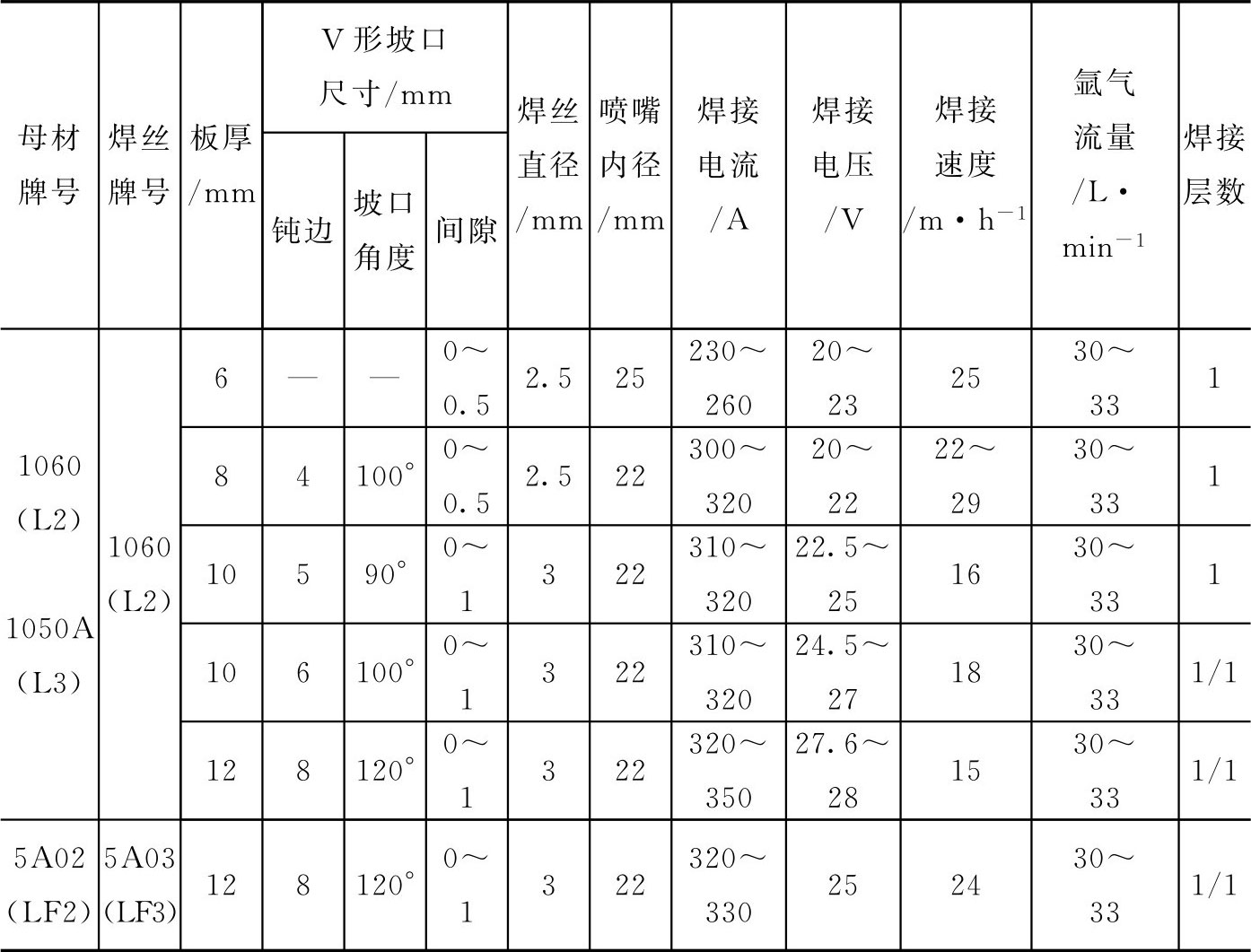

铝及铝合金、不锈钢的主要工艺参数参考数据分别列于表3-20和表3-21中。

表3-20 铝及铝合金(平对接焊)手工交流氩弧焊工艺参数

表3-21 不锈钢(平对接焊)手工直流氩弧焊(正接)工艺参数

手工钨极氩弧焊时,操作技术的正确与熟练是保证焊接质量的重要前提。由于工件厚度、施焊空间位置、接头形式等条件的不同,所以操作技术变化也较大。现将基本的焊接操作技术简述如下。

(1)焊前准备 焊前应检查电源线路、水路、气路等是否正常,并调节减压器到所需的流量值,若不用流量计,则可凭经验把喷嘴对准脸部或手心来确定氩气流量。同时,将所用的钍钨极磨成锥形平端,并选择好焊接规范。另外,做好焊前清理工作,然后将被焊工件进行定位焊,并在接缝两端焊上引弧板与引出板。

(2)引弧与熄弧 钨极氩弧焊在采用高频振荡器引弧时,钨极不需与工件接触,只要在相距约5~16mm处启动,即可引燃电弧。另外,钨极也可与工件直接短路引弧,但钨极易烧损,故不宜采用。

熄弧时应填满弧坑,除了焊机采用电流衰减装置外,还可用焊枪上的按钮来断续送电,并多加些焊丝,然后将电弧慢慢地拉长而熄弧,以防止产生过深的弧坑。

为使氩气有效地保护焊接区,引弧时应提前送气5~10s,熄弧时应继续送气3~6s。

焊接完毕不要立刻抬起焊枪,待钨极与焊缝稍冷却后,再抬起焊枪,以避免炽热的钨极及焊缝表面氧化。

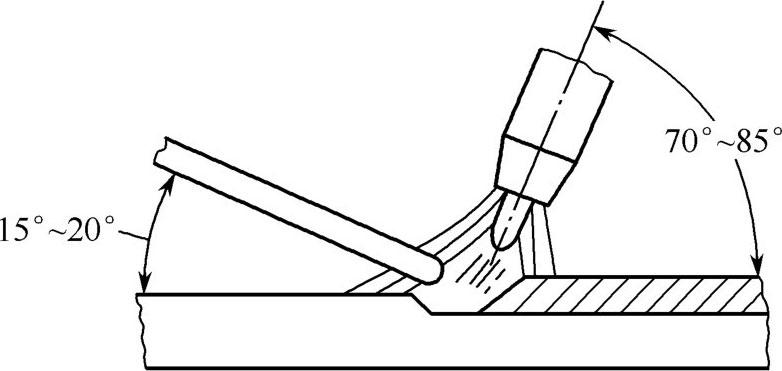

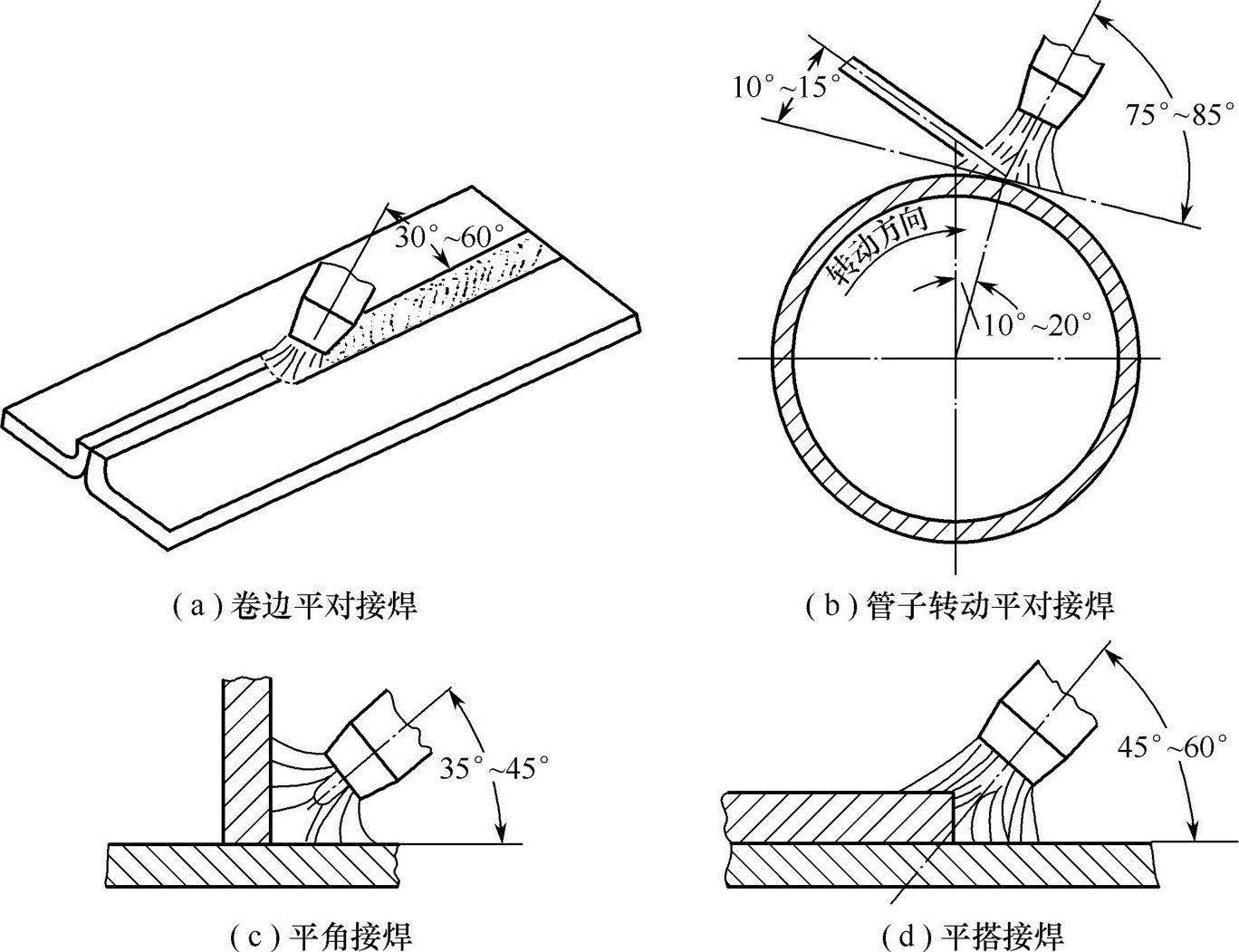

(3)焊接操作要点 焊接时,在不妨碍操作的情况下,尽可能采用短弧,一般弧长为4~7mm。焊枪应尽量垂直或与工件表面保持较大的夹角(图3-27),以加强气体的保护效果。同时,喷嘴与工件表面的距离不超过10mm,最多不应超过15~18mm。在平、横、仰焊时,采用左向焊法或右向焊法均可,一般多采用左向焊法。厚度小于4mm的薄板立焊采用向下焊或向上焊均可,板厚4mm以上的工件,一般采用向上立焊。为使焊缝得到必要的宽度,焊枪除了作直线运动外,还可以作适当的横向摆动。

焊接薄板卷边接头,可以不用焊丝;焊接其他形式的接头,一般需添加焊丝。常用焊丝直径不超过3~4mm,焊丝太粗会产生夹渣和未焊透现象。添加焊丝普遍采用断续送丝法,并与焊枪运行的动作要协调配合,同时应注意在熔池前面成熔滴状加入。填充焊丝不要扰乱氩气流。焊丝的端部应始终置于氩气保护层内,以免被氧化。

图3-27 手工钨极氩弧焊时焊丝、焊枪与

几种常见接头形式平焊时焊枪、焊丝与工件的相互位置如图3-28所示。

图3-28 常见接头形式平焊时焊枪、焊丝与工件的相互位置

钨极氩弧焊时,为了防止钨极的熔化与烧损,焊接电流不能太大,所以焊缝的熔深受到限制。当工件厚度在6mm以上时,就要开坡口采用多层焊,故生产率不高。有时,厚件焊接还要预热和保温,以致劳动条件恶化。后来在钨极氩弧焊的基础上,发展了一种熔化极氩弧焊工艺。

熔化极氩弧焊是采用焊丝作为电极,如图3-21(b)所示,电弧在焊丝与工件之间燃烧,同时处于氩气流的保护之下,焊丝以一定速度连续给送,并不断熔化形成熔滴过渡到熔池中去,液态金属冷却凝固后形成焊缝。

熔化极氩弧焊时,由于电极是焊丝,焊接电流可大大增加,且热量集中、利用率高,所以可用于焊接厚板工件。同时容易实现焊接的机械化和自动化。

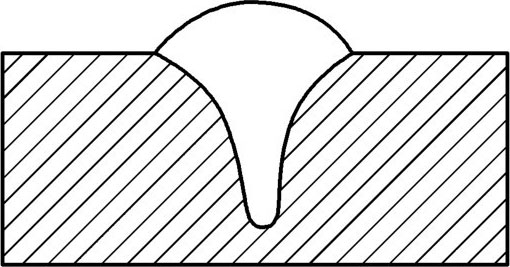

通常在焊接过程中,焊丝的端部呈现锥形,使得电弧非常集中,焊缝截面为具有很大熔深的蘑菇状(图3-29)。例如,对于铝及铝合金,当焊接电流为450~470A时,工件无需预热,其熔深可达16~20mm,因此它具有很高的焊接效率。

图3-29 熔化极氩弧焊焊缝断面形状

熔化极氩弧焊是一种电弧熔焊的方法,其熔滴过渡为射流过渡。由于熔化极氩弧焊射流过渡时,具有熔深大、飞溅小、电弧稳定及焊缝成形好等特点,所以适宜于中厚板平焊位置的焊接。

熔化极氩弧焊设备主要由主电路系统、供气系统、水路系统、控制系统、送丝系统、半自动焊枪(或自动焊小车)等部分组成。熔化极半自动氩弧焊设备如图3-30所示。

图3-30 熔化极半自动氩弧焊设备

1—直流电源;2—控制箱;3—氩气瓶;4—焊丝盘;5—送丝机构;6—焊丝;7—焊枪

熔化极氩弧焊按操作形式分为半自动和自动两种。

当焊丝直径小于2.5mm时,电弧静特性曲线是上升的,可以使用具有平硬和缓降特性的电源,配合等速送丝系统,通常熔化极半自动氩弧焊就是这样。当熔化极自动氩弧焊所用的焊丝直径大于3mm时,最好使用具有陡降特性的电源,配合均匀调节送丝系统。

目前,熔化极半自动氩弧焊机有NBA-180型、NBA1-500型、NBA2-200型、WSE-315型,WSE-500型、NBA6-100型、NB-200型、NB-350型、NB-500型等。熔化极自动氩弧焊机有NZA-1000型等。

焊前应对工件和焊丝进行机械和化学清理。为了获得良好的焊接质量,必须合理地选择坡口形式与焊接规范参数,并要采取一些冶金措施。

(1)焊接工艺参数的选择 熔化极氩弧焊主要的工艺参数是焊丝直径、焊接电流、电弧电压、焊接速度、喷嘴孔径、焊丝干伸长度、氩气流量等,选择的原则是保证焊接过程稳定、保护效果好、焊缝成形良好。必须注意,焊接电流不应小于临界电流值,以获得射流过渡的形式,否则电弧不够稳定,焊缝成形不好。同时电弧电压要配合恰当。焊接时采用直流反接,主要原因是直流反接时电弧的极点压力小,有利于实现射流过渡,同时能起到“阴极破碎”作用。

铝及铝合金熔化极氩弧焊的规范参考数据如表3-22和表3-23所示。

表3-22 纯铝半自动氩弧焊焊接工艺参数与接头形式

表3-23 铝及铝合金自动氩弧焊焊接工艺参数

(2)冶金措施 由于某些金属材料本身含有较多气体和杂质,或者有严重的偏析与夹杂物存在,此时,无论氩气怎样进行保护,也会因电弧作用使焊缝产生气孔和裂缝,因此在这种情况下,仅依靠氩气保护就不够了,而要采取一些冶金措施。

通常在焊丝中添加一定数量的合金元素,亦即采用合金化的焊丝来脱氧和强化焊缝,以提高焊接的质量。例如,焊接工业纯镍时采用含钛、铝成分的焊丝;焊接工业纯铜时采用含锡、锰、硅的焊丝。有时,为了改善焊接工艺性能,往往也在氩气中混入一定比例的一种或几种其他气体。例如,用纯氩焊接不锈钢或高合金钢时,电极阴极会产生一种漂移现象,即电弧挺度不好,并且液体金属表面张力较大,这对防止气孔及焊缝成形、熔滴过渡都是不利的,而在氩气中加入1%的氧气后,上述问题即可得到显著改善,同时使临界电流降低。