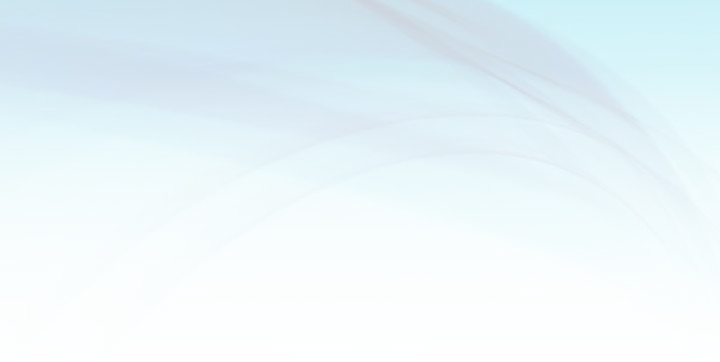

贴片头是贴片机实现贴装功能的关键部件,是典型的 θ - Z 机构,贴装轴不仅做旋转运动而且做轴向直线运动。采用轴承组合与整体框架结构能够保证贴装结构具有良好的响应特性和高刚度特性。其功能是借助 X - Y 坐标运动系统或送料器运动,通过 θ - Z 运动从送料器的取料部位拾取元件并把元件准确贴放在电路板的设定部位上。同时,在把元件运送到贴装位置期间,利用真空原理牢固地吸住元件。体积小,重量轻,能够高速高精度实现 θ - Z 运动是贴片头设计的主要目标。随着电子装备对电子元件小型、轻型、薄型和高可靠性的需求,元件的引脚变得更密,体积更小,贴片元件的封装种类越来越多,对贴片头运动性能参数的要求也越来越高。

从电装机器人的概念来说,贴片头就是一只智能的机械手,它同贴片机 X - Y 坐标传动伺服系统联合能按要求拾取元件,并精确地贴放到PCB板预置的焊盘上。贴片头是典型的 θ - Z 机构,贴装轴不仅做旋转运动而且做轴向直线运动贴装轴与吸嘴卡接(有利于经常、快速切换),带动拾放元件的吸嘴实现旋转和直线运动。在拾放的动作中,吸嘴在做 Z 方向的移动时,既要拾放速度快,还要平稳。当元件被吸住之后,元件就处于不稳定的悬浮状态。早期,采用机械爪进行定位,精度低,速度慢;还有机械的噪声,元件的磨损等问题都限制了纯机械定位爪的进一步发展。由于图像技术的发展成熟和具有速度快、精度高、适用范围广的优点,在贴片机中采用图像对中技术已经成为主流,拾取元件一般是采用真空负压的吸嘴吸住元件,它结构简单便于维护。

贴片头主体结构可以采用组合式框架。这种结构加工容易但装配调整工作量大。整体封蔽框架式结构对加工精度要求高,但可以大大提高结构整体的刚性,减小装配后的误差积累造成的不同轴度。实现真空吸力的气孔放在贴装轴上端,通过旋转气体接头保证旋转与密封两个功能的实现,使密封结构变得相对简单。升降机构采用伺服电机驱动( Z 向),同步带传动升降,升降导向采用了双导向杆导向,目的是限制贴装轴因不同轴度而造成的摆动,提高贴装轴的定位精度。轴旋转机构采用伺服电机驱动( W 向),同步带传动花键轴,同步轮的内花键采用成形刀拉制而成,以内花键为基准精磨外圆,保证内花键(贴装轴)与基准定心轴承的同轴度,贴装轴下端的定心结构,采用直线轴承与向心轴承套用的结构模式,可以既满足贴装轴的上下运动,又能灵活地旋转运动,并使贴装轴有一个良好的定心性能,保证贴装轴具有微小角度旋转的能力。

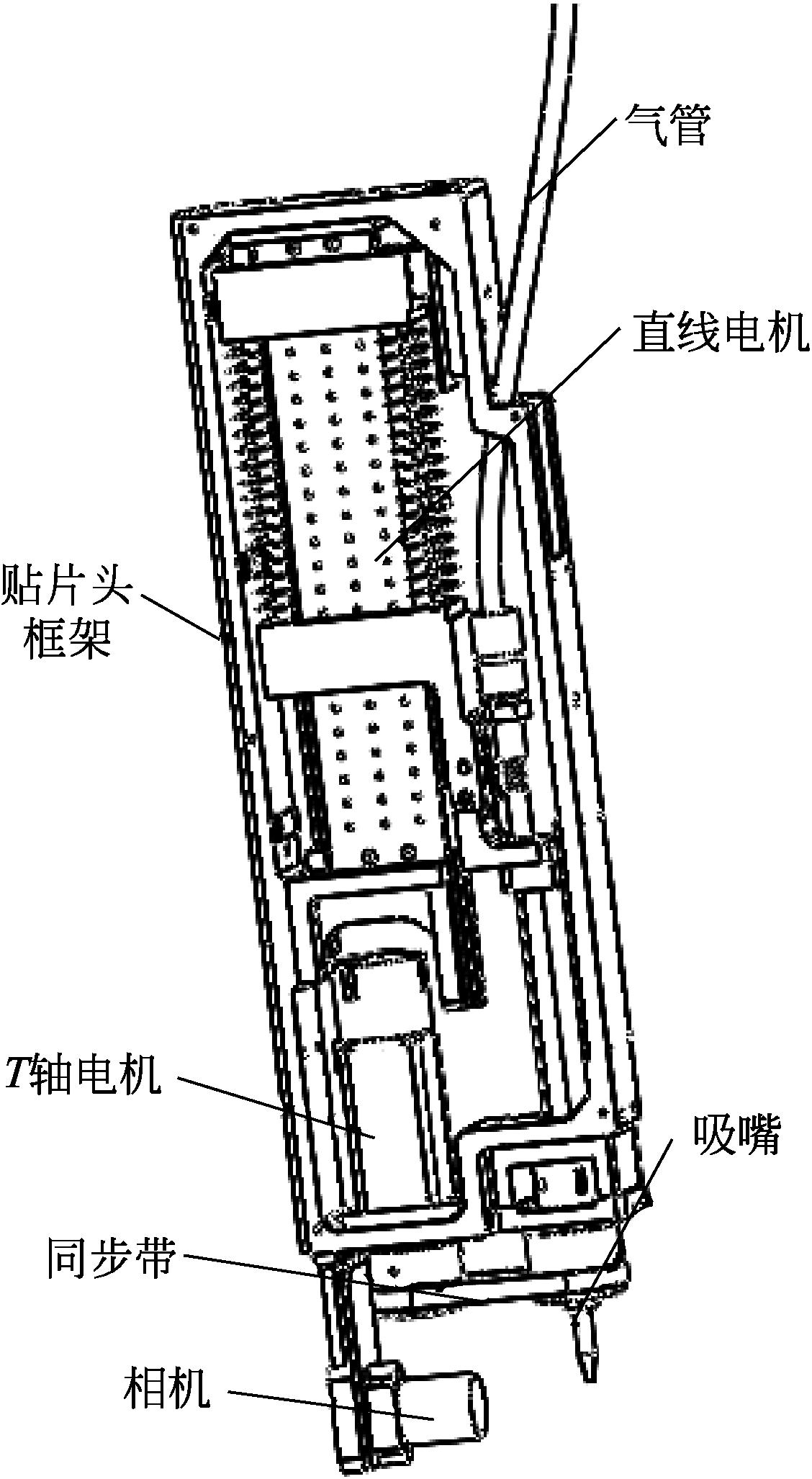

贴片头模块的主要工作是吸取并放置元件,它是贴片机最直接的执行机构,更是贴片机最重要的模块之一。拾取元件一般是采用真空负压的吸嘴吸住元件,它结构简单便于维护,近年这种产生负压的微型真空发生器组件已经成为多家公司的系列产品,专供贴片头的设计者选用。贴片机工作时,通过控制电机转动,准确地将贴片头平行移送到指定位置,再通过控制 Z 轴的直线电机,进行吸件,视觉校准后通过 T 轴的转动调整元件角度,最后通过 X 、 Y 、 Z 轴的移动完成贴片动作。当然,吸取和贴片都需要有气动装置的配合。贴片头工作动作如图3-8所示。

图3-8 贴片头工作动作

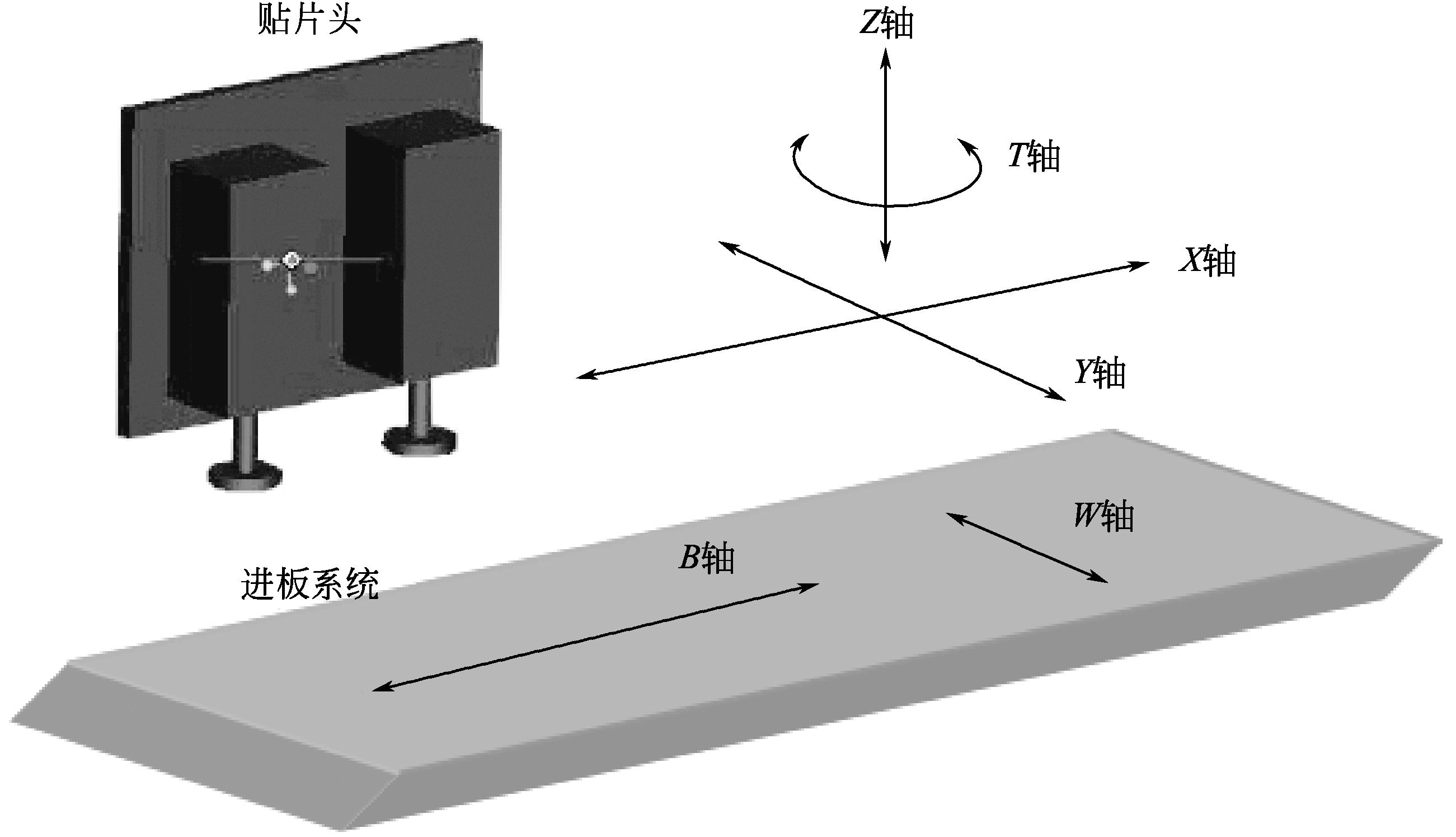

如图3-8所示,贴片头上吸嘴有两个动作:即沿 Z 轴的上下往复运动和沿 T 轴的旋转运动。当真空负压产生之后,吸嘴是直接接触SMD元件的部件,不同尺寸的元件都有不同的型号的吸嘴相对应。为了适应不同元件的贴装,很多贴片机还配有一个更换吸嘴的装置。吸嘴与吸管之间还有一个弹性补偿的缓冲机构,保证在拾取过程中对贴片元件的保护。随着贴片的高速化和元件的微型化,吸嘴的材料越来越重要,以尽量减少吸嘴磨损,延长其使用寿命。目前,拱架式贴片头 Z 轴的运动主要采用电机-丝杠的驱动方式,这种方式结构复杂,且丝杠价格昂贵。本书所设计的贴片头 Z 轴采用直线电机驱动, T 轴的转动采用电机连接同步齿形带结构驱动。直线电机直接驱动 Z 轴运动有以下很多优点。

①定位精度高,能够提高贴装精度;

②结构简单,减少了贴片头整体重量,节省了丝杠和直线导轨的占用空间;

③可以得到较高的加速度以及减速度,且动态性能稳定;

④较宽的调速范围。

为了保证贴片速度,所设计的贴片头模块包括四个贴片头,换取不同规格的吸嘴可以贴装不同类型的电子元件。单个贴片头结构如图3-9所示,贴片头模块如图3-10所示。

图3-9 单个贴片头结构

图3-10 贴片头模块

贴片头的微型气动电磁阀是贴片头上又一个重要部件,它管理着移动和拾放等功能,随着贴片机的发展集成,电磁阀也有了相当大的发展,有些单个电磁阀厚度仅为8~10mm。而且电磁阀驱动功率小,一般电路都可直接驱动。随着市场的不断发展,这些气动元件都能从市场上采购,给贴片机的设计开发提供了有利条件。

器件对中检测装置有CCD(视觉)、line-sensor、激光对中系统。CCD、line-sensor检测元件范围广泛,从片式阻容元件到大型集成电路,检测精度较高,一般用在高精度贴片机上;激光对中系统主要用来检测片式阻容元件和小型集成电路,检测速度快,一般用在高速贴片机上。有些多功能贴片机为了能既快又精确地处理各种元件,往往安装有多个视觉对中系统。例如Universa公司的AC72贴片机除了安装有上视CCD视觉对中系统,在贴片头上还安装有视觉对中系统,较好地满足了各种元件的检测需求。

当吸嘴吸取器件移动定位时,大部分元件都要作一定角度旋转,首先是要修正吸取元件时的角度偏差,其次符合元件在PCB的角度要求,早期采用开环步进电机的控制,通过小型同步皮带进行回转操作。现在一些新型的贴片机采用一些专用的微电机,使机构的性能有很大的提升。

使贴片头各机构能协同工作,安装着多种形式的传感器,有效地协调贴片的工作状态。当贴片头工作状态决定之后,贴片头总体设计就成了贴片机的关键,贴片头是一个高速运动的组件,要提高精度必须减少它的质量和体积,所以设计一个结构紧凑功能齐全的贴片头,也是贴片机的设计重点。