在金属学中,通常将变形温度在金属再结晶温度以上的塑性加工叫热加工。它是指金属材料在完全再结晶条件下进行的塑性变形。热加工是一个在高温下,借助外在的冲压力或载荷,产生塑性变形,以获得所需的尺寸、形状以及力学性能的过程。一般而言,金属开始再结晶的温度称为再结晶温度,当变形到一定程度(70%~80%)后,金属的再结晶温度将趋于某一最低值,称为“最低再结晶温度”。纯金属的最低再结晶温度大约是熔点的0.4倍。因此,对于铜及其合金而言,其再结晶温度大约是300~400℃。热加工不仅能使金属零件满足“成形”的要求,还能在一定程度上改善材料的组织结构,达到“成性”的目的,或者使已成形的零件改变结晶状态以改善零件的力学性能。塑性变形的实质是金属材料受到外力作用,使得材料的晶粒间(晶间变形)乃至晶粒内部(晶内变形)产生滑移的过程 [2] 。

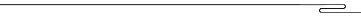

大多数金属材料属于多晶体,但是单晶体的塑性变形是多晶体材料塑性变形的基础。对单晶体而言,金属变形的最主要方式是滑移。铜合金具有面心立方晶格,其滑移变形沿着密排面{111}的密排方向<110>进行,因此,在一般情况下铜合金具有12个滑移系。实验表明,若温度升高,不常见的滑移系{100}<110>和{110}<110>就会被开动,导致滑移面的数目有所增加,但是,其滑移方向并未改变,因此,在高温下,面心立方晶体具有14个滑移系 [1] 。图3-1所示为滑移面示意图和面心立方晶格的滑移示意图。

图3-1 滑移面示意图(a)和面心立方晶格的滑移(b) [2]

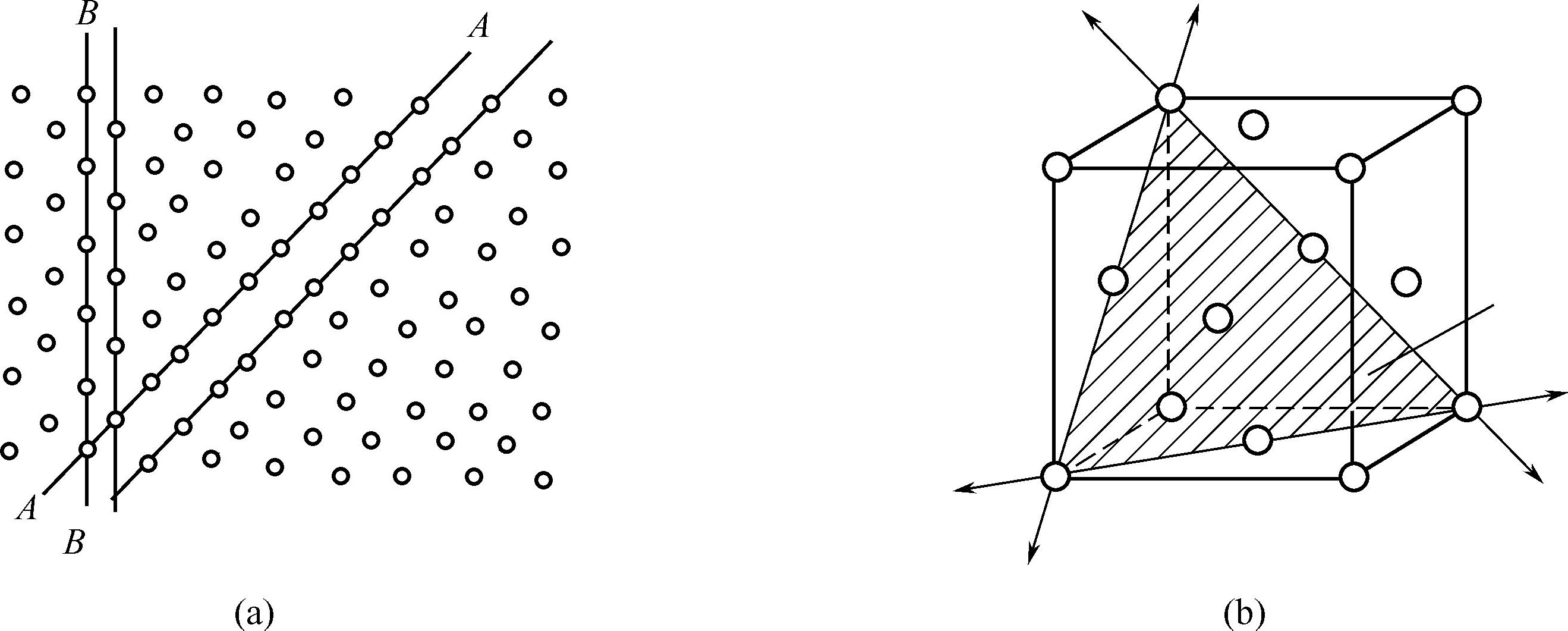

对金属材料施加外力时,在晶面上产生的应力可以分解为正应力( σ )和切应力( τ )。其中,正应力垂直于晶面,会使金属材料产生弹性变形或断裂;切应力与晶面平行,并可以使晶格发生畸变,使得晶粒的一部分相对另一部分沿着某一晶面(即滑移面,也是密排面)产生相对滑动,从而引起晶粒内部发生塑性变形。对于单晶体而言,其滑移示意图如图3-2所示。在图3-2(b)中可以看出,切应力较小,撤除所加外力,原子就会回到原来所在位置,单晶粒发生弹性变形;若力度加大,原子则会产生较大的滑移,撤回所加外力,原子也回不到原来的位置,变形亦不会消失,而产生塑性变形。一般来说,金属的滑移难易度与金属的滑移系多少有关,滑移系越多,金属越容易变形,其塑性也就越好,因此,拥有面心立方结构的铜合金要比体心立方结构的铁的塑性好。

图3-2 单晶粒滑移变形示意图 [3]

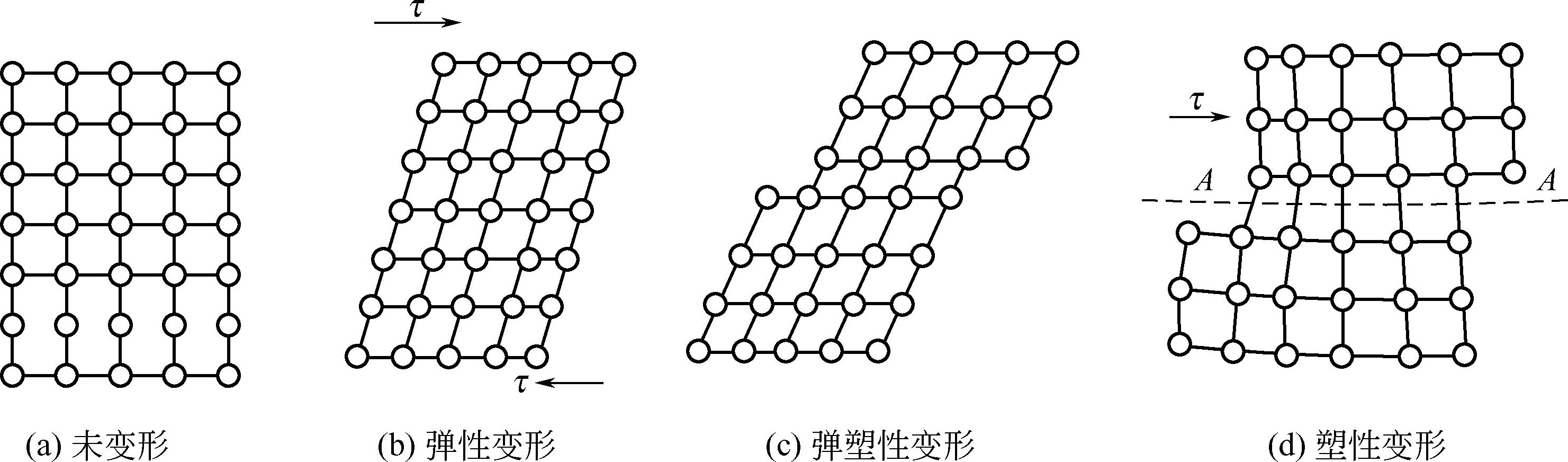

常用的金属材料为多晶体,我们可以将多晶体的塑性变形看成多个单晶粒变形后的结果。但是,由于多晶体中每个晶粒的位向都有所不同,当对金属/合金施加外力时,各个晶粒的变形受到其他晶粒的影响,并且,晶界的存在导致各个晶粒产生滑移的先后顺序有所不同,因此,多晶体的塑性变形有自己一定的特征,要比单晶体复杂得多,不能简单以单个晶粒变形的综合效果来判断。一般而言,多晶体的塑性变形会受到晶粒取向和晶界两个方面的影响 [4] 。

首先,多晶体在塑性变形过程中,晶界的存在会对其变形产生一定的阻碍作用。晶界是结构相同而取向不同晶粒之间的界面。在晶界上,原子排列从一个取向过渡到另一个取向,晶界处原子排列处于过渡状态,会有大量的晶体缺陷,因此,所产生的位错在此处滑移会受到一定的阻碍,此处的塑性变形抗力较高,变形难以进行。因此,我们可以得出结论,金属材料的晶粒越细小,晶界相对也就越多,对位错的阻碍作用也就更强烈,因此,细化晶粒可以使得合金的强度得到一定程度的提高。其次,多晶体的塑性变形还必须协调不同位向的晶粒。由于不同晶粒的位向不同,因此,在塑性变形过程中,各个晶粒的受力情况也有所不同,有的晶粒会优先产生滑移,而另外一些晶粒的滑移就相对较晚,因此,任何一个晶粒的滑移都会受到周围晶粒不同程度的影响,只有当外力大到能克服各个晶粒之间的影响,使得所有晶粒达到协调,不但满足了自身的滑移条件,而且保持了多晶体的结构连续性,才能使材料发生塑性变形。最后,由于各个晶粒的大小、形状、位置的不同,造成晶粒的变形是不均匀的。图3-3所示为多晶体塑性变形的示意图。在材料的外侧,晶粒的变形量较大,在材料心部,晶粒的变形量则相对较小,这就造成每个晶粒的形变量与晶粒所在的位置有很大关系。

图3-3 多晶体塑性变形示意图

由以上分析可知,多晶体的塑性变形必须要克服较大的阻力。金属材料内部的晶粒越细,单位体积的晶粒数也就越多,滑移面和滑移方向也就越多,变形可以分散在更多的晶粒内进行,使得外力带来的应力得到更多的分散,也就不至于应力在个别晶粒内部集中,这就使得材料不易断裂,而具有较高的抗塑性变形能力,所以,在铜合金的研究和生产中,大都采用一定的方式和技术使得铜合金具有较细小的晶粒,以提高合金的力学性能。