设想一下,如果我们想煎一个荷包蛋,那么仅仅确定它的“物料清单”(鸡蛋、水、食用油、含碘食盐、酱油)还是不够的,我们还需要确定一系列操作步骤(倒入食用油、加热、敲蛋、洒食盐、将蛋闭合、洒酱油、盛起……)的顺序、时间、所用到的工具设备(电磁炉、不黏锅、铲子……)等。

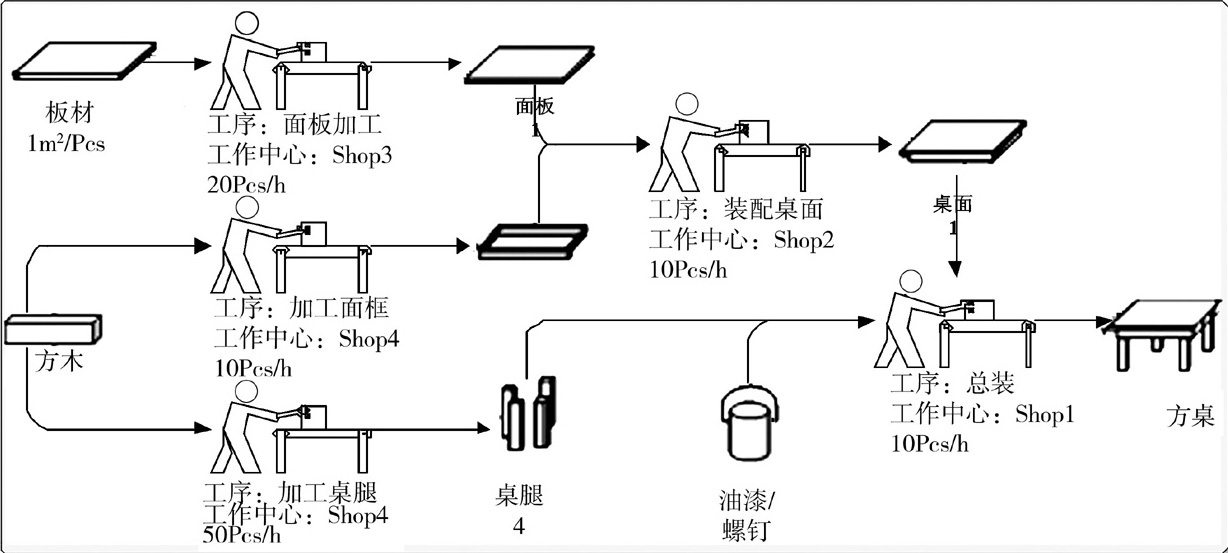

在现代制造业中,要生产某种产品,情况也是一样的,在BOM之外,描述产品的加工工序、各工序进行的顺序、每道工序得以进行所需的工作中心和在相应工作中心中的加工时间,这些信息一般合称为该产品的工艺路线。作为例子,前面我们在解释BOM的时候构造了一个“方桌”,图2-12则显示了这个方桌的工艺路线。

图2-12 “方桌”的工艺路线

概括地说,工作中心、工序和工艺路线三者之间的关系可以简单地理解为“工序在工作中心内完成,工艺路线由工序组成”。

工艺路线的作用主要体现在以下五个方面:

(1)用于能力需求计划的分析计算。工艺路线文件中说明了消耗各个工作中心的工时定额,用于工作中心的能力运算。

(2)根据工序的准备时间、加工时间和转送时间,计算BOM中有关物料的提前期。

(3)用于下达车间的作业计划。根据加工顺序和各种提前期进行车间作业安排。

(4)根据工艺文件的工时定额及工作中心的成本费用数据计算产品的标准成本。

(5)根据工艺文件、物料清单及生产车间、生产线完工情况,生成在各个工序的加工进度的整体情况,以及对在制品的生产过程进行跟踪和监控。

常识告诉我们,工艺路线的概念并不是ERP甚至MRP系统出现之后才出现的,而是伴随着工业的诞生而诞生的。但ERP系统中的工艺路线并不完全等同于在此之前的传统的工艺路线,而是在此基础上进行了扩充,使其不但是一种生产工艺文件,也是一种管理文件,因此其制定过程中需要关注的因素比传统的工艺路线文件更多一些。具体如下:

(1)确定工序顺序。如图2-12所示的例子,工序之间可以有并行和顺序两种关系,对于并行关系,我们不需要指明它们之间的顺序;而对于顺序关系,则需要指明相应工序的紧前工序或紧后工序。在此有必要先解释一下“紧前”和“紧后”工序的概念:如果有两个工序a、b,其中b必须在a结束后才能开始,且b在a结束后即可开始,那么我们称a为b的紧前工序,而称b为a的紧后工序。例如,在图2-12中,工序“加工面板”、“加工面框”和“加工桌腿”都没有紧前工序,而“装配桌面”的紧前工序为“加工面板”和“加工面框”,“总装”的紧前工序为“加工桌腿”和“装配桌面”,这可以参看表2-2。在一个工艺路线文件中,通过仅指明紧前工序或仅指明紧后工序的方式都可以完整地描述工序之间的顺序关系。

(2)确定每道工序对应的工作中心以及对应各个工作中工序的工时定额(包括准备时间、单位加工时间。其中,单位加工时间的倒数即为工作的中心的工作效率,这已在§2.4.1进行了详细讨论)。工时定额是计算提前期、工序能力和成本数据的主要依据,数据来自历史统计资料,由工艺部门、生产部门和工业分析部门共同制定。需要注意的是,每道工序应仅对应一个工作中心。

(3)因为ERP系统中的工艺路线是管理文件,因而还要考虑非生产加工工序,如运输等也可以作为一道工序。

(4)外协加工必须在工艺路线中体现,因为它影响总提前期和费用。

工艺路线文件中一般有加工件物料ID、工序ID、紧前/紧后工序ID、工序说明、工作中心ID、准备时间、加工时间、最小转送量等字段。

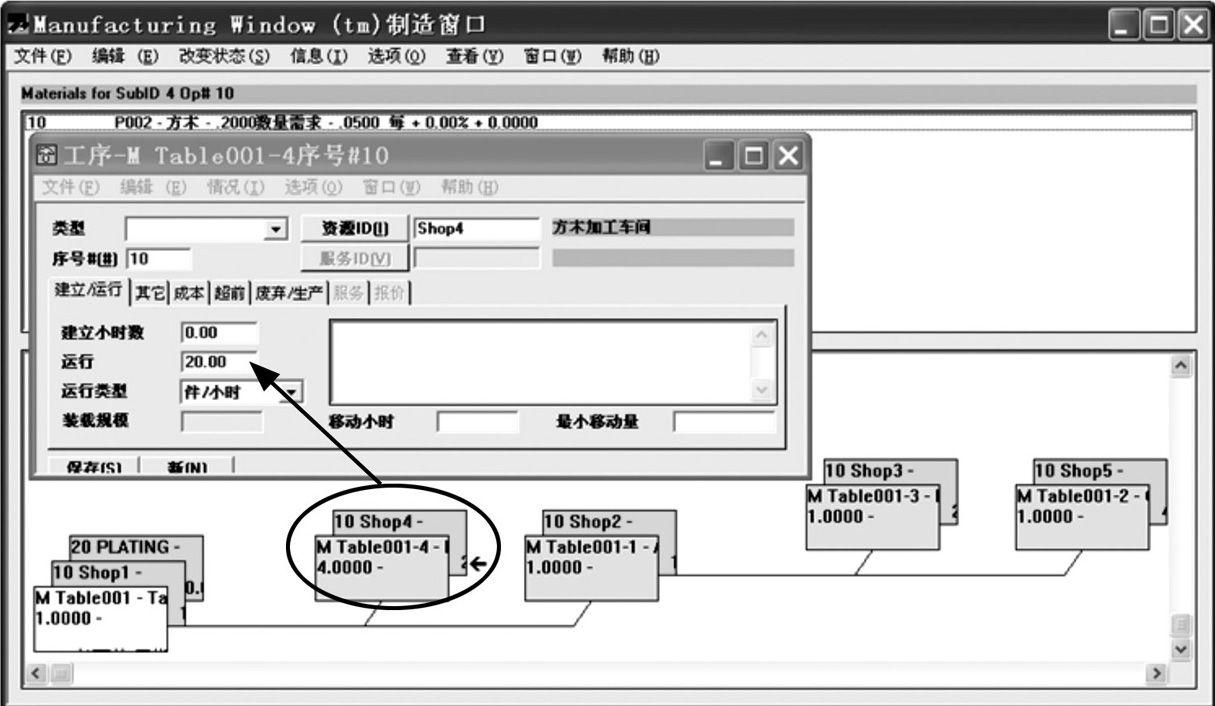

与BOM一样,在不同的ERP软件中,工艺路线文件也有多种存储和输出的形式,最常见的就是如表2-2所示的工艺路线报表。图2-13则显示了“方桌”工艺路线在ERP系统中的图形表达形式,这种形式比较直观地显示了各工序的并联或串联以及先后次序关系,指明了每道工序所对应的工作中心。进一步地,在各工序的具体设置中,还可以看到加工效率和加工成本等重要的工艺数据。

表2-2 “方桌”的工艺路线报表

图2-13 “方桌”工艺路线在ERP系统中的一种表示形式

注:图中用椭圆圈出的部分是工序“加工桌腿”,该工序需要由工作中心“方木加工车间”(工作中心代码为Shop4)来完成。箭头所指处是该工序的细节数据中的一部分,指明一般加工效率为20件/小时。

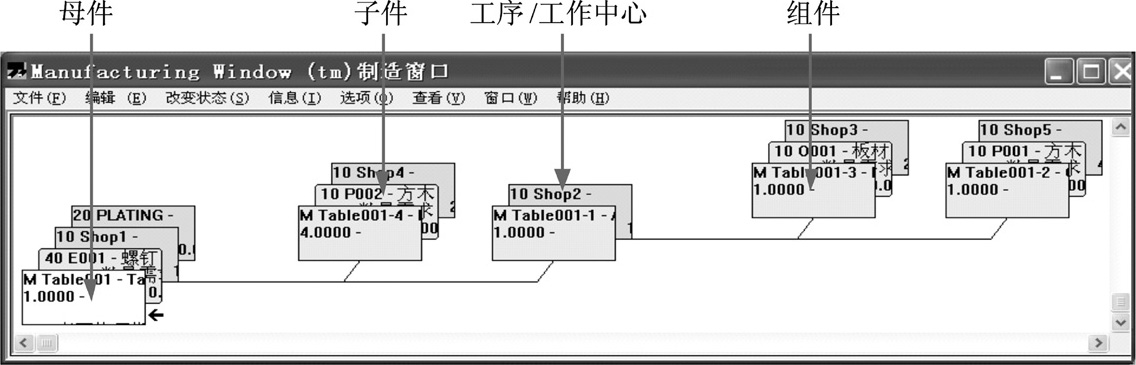

在大多数ERP软件中,对于某种产品或部件而言,物料清单与工艺路线是不同的两个文件,它们是分别存储和表达的。但也有例外,不妨再仔细观察一下图2-12,我们会发现其不但表达了“方桌”的工艺路线,同时也表达了“方桌”的BOM。由此可见,工艺路线与BOM之间有着紧密的联系,两者的结构特点相互依存,相互影响。因此,近年来部分ERP软件,包括Infor Visual、Auto ETS等开始将BOM文件与工艺路线文件组合在一起进行存储和表达,统称为“制造清单”。这种方式也比较自然与直观,更符合人们的认识习惯,图2-14就显示了这样一个例子。

图2-14 BOM文件与工艺路线文件可以组合在一起存储和表达(Infor Visual)

制造清单、工序、物料三者之间的关系可以简单地理解为:制造清单由工序和物料清单组成,其中,物料需要被投放到相应的工序中。