物料清单(Bill of Materials,BOM)是表述产品结构的技术文件,它表明了产品、部件、零件直到原材料之间的结构和数量关系。我们知道,从基本MRP开始便引进了“相关需求”的概念,这是MRP与传统的订货点法最根本的区别。在MRP及由此发展而来的ERP系统中,物料需求的相关性主要就是通过BOM来实现的。

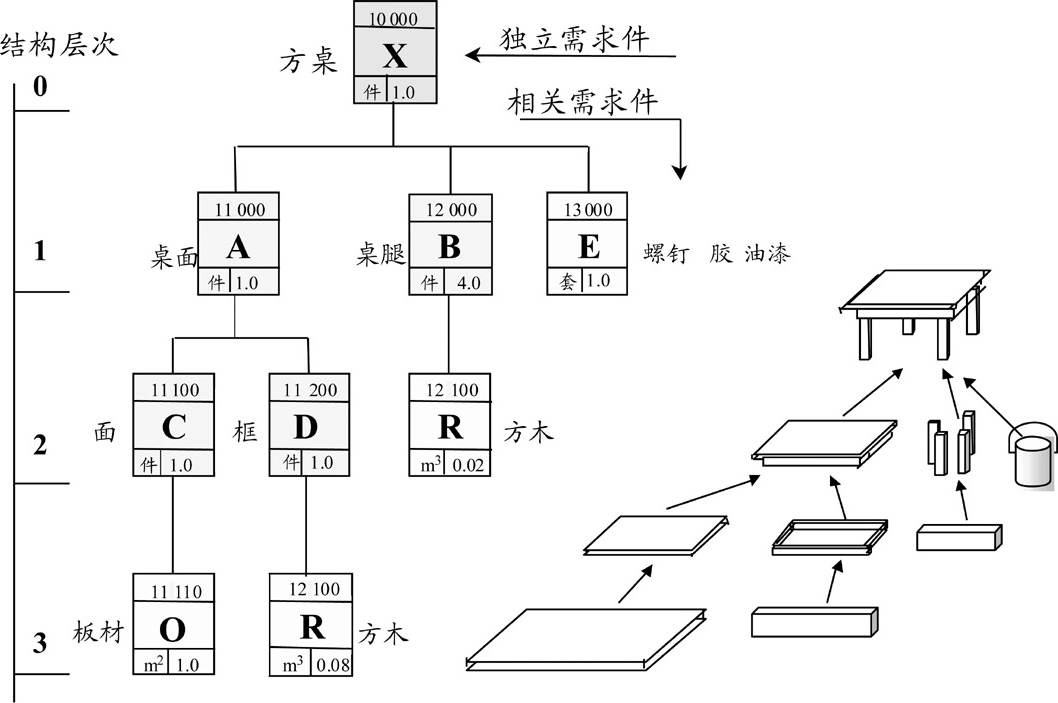

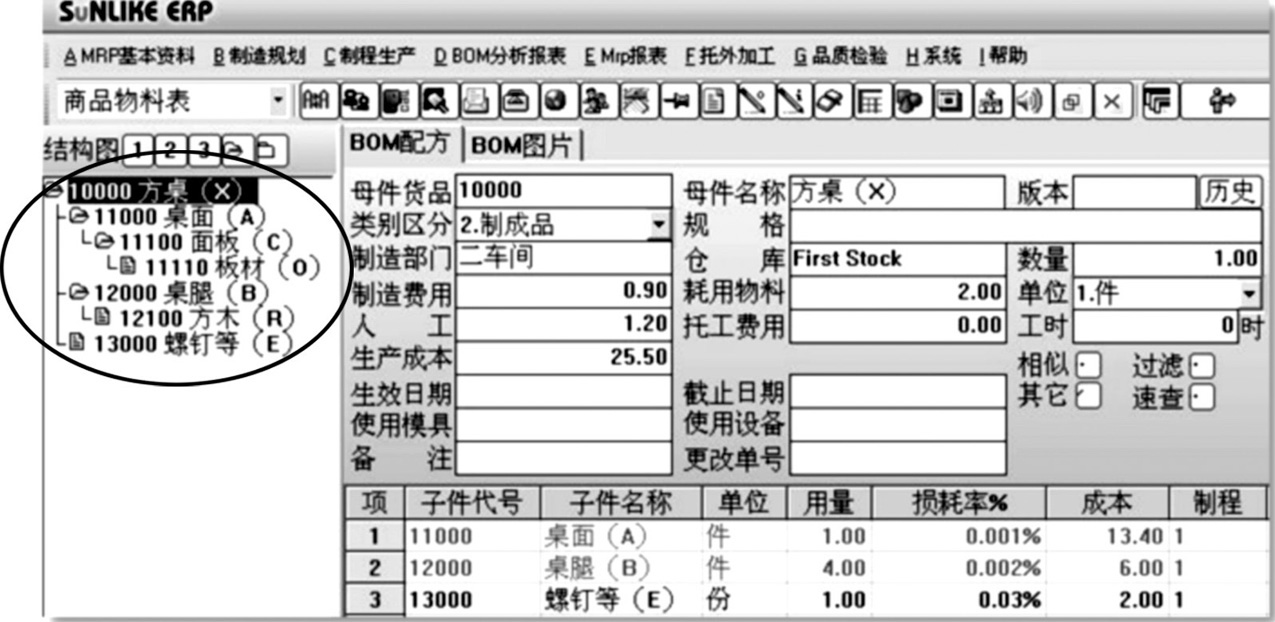

图2-3是我国ERP业界著名专家,被称为“中国ERP教父”的陈启申先生在他编著的《供需链管理与企业资源计划》一书中使用过的一个“方桌”BOM的例子。这个例子相当经典,我们在这里再次引用它来解释BOM的概念。如图,方桌的结构是一个倒置的树状结构,其顶层“方桌”是出厂产品,也就是通常所说的“最终产品”,是企业销售部门的业务;最底层的“根须”为原材料或配套件,是企业物资供应部门的业务;介于其间的是加工制造件或装配组件,是生产部门的业务。

图2-3 方桌的BOM

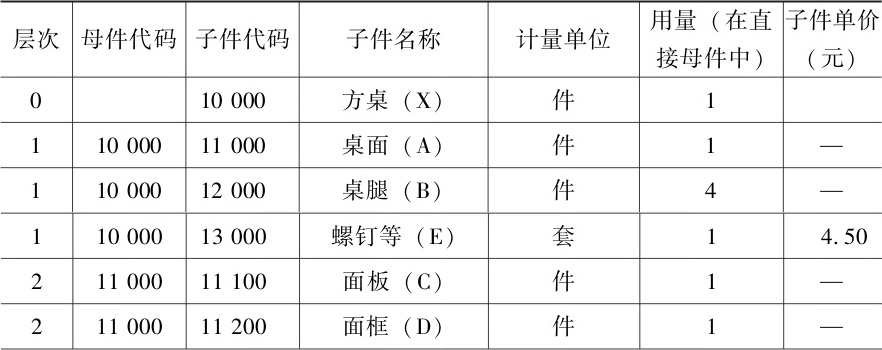

BOM通常以二维表格的形式存储和表示,因为这样便于在关系数据库中实现。数据表中的字段通常包括结构层次、子件代码、母件代码、子件名称、计量单位、子件的用量(在整个产品即零层物料中或是在直接母件中)、损耗率、子件单价等,因不同的软件的具体设计而有所不同。例如,我们可以将方桌的BOM以表2-1的形式存储和表达。

表2-1 二维表格形式的“方桌”BOM

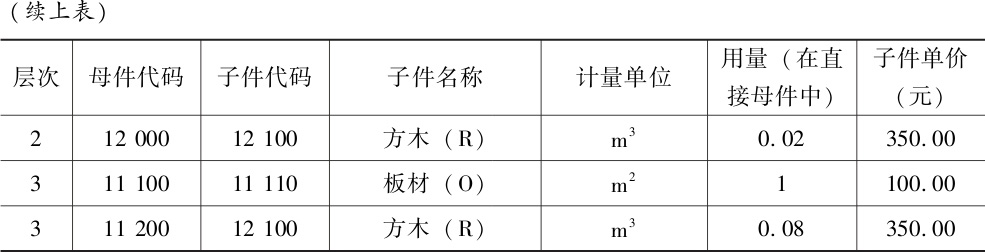

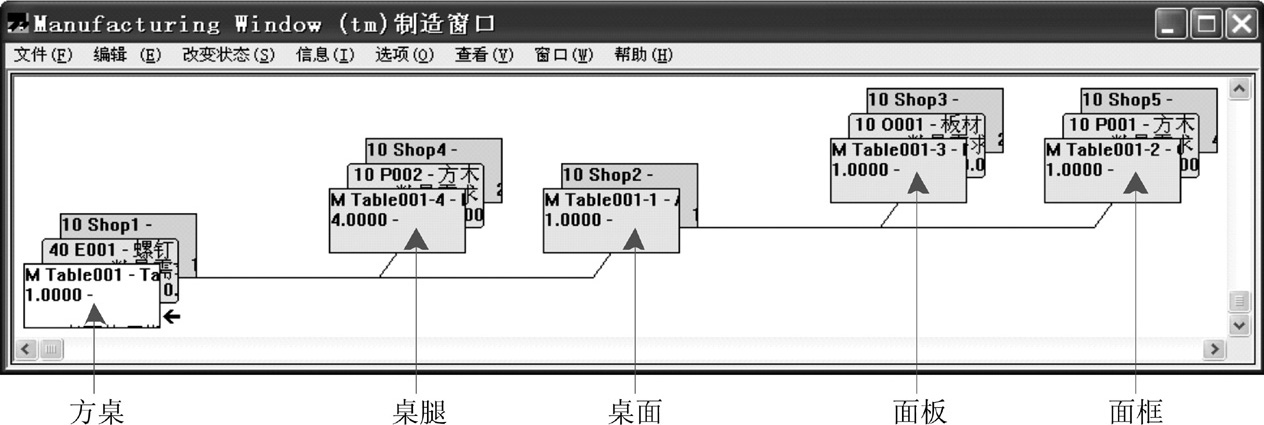

表格形式更多是从存储和运算的角度考虑,使用的角度往往不够直观。在不同的ERP软件产品中,BOM有更多不同的存储和表达的形式。例如,图2-4显示了“方桌”BOM在ERP系统中的一种树形表达形式,而图2-5则显示了该“方桌”BOM的另一种更常见的目录式表达形式。

图2-4 树形“方桌”BOM(Infor Visual)

图2-5 目录“方桌”BOM(Sunlike)

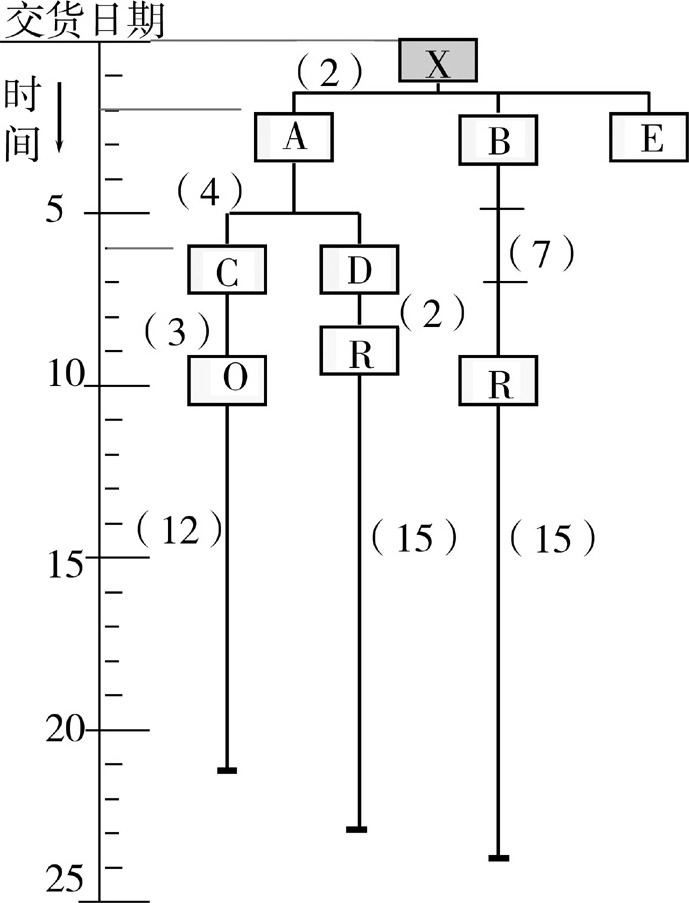

通过产品结构,可以把制造业的三大主要部门的业务——销、产、供的信息集成起来,从而解决了手工管理中常遇到的销产供相互脱节的现象。但是,至此还没有完全说明怎样才能满足“既不出现短缺,又不积压库存”的要求,即仅说明了期量标准中的“量”的问题,还未说明“期”的问题。为此,我们将产品结构层次坐标换到一个时间坐标上去,进行进一步讨论。

如图2-6所示,我们把结构层次的坐标换成时间坐标,产品结构各个方框之间的连线就会有长短,这些连线代表了生产周期和采购周期,在生产周期中反映了工艺流程、工序和加工时间。这样,一个时间坐标上的产品结构,就把企业的“销产供”物料数量和生成物料所需时间的信息集成起来。MRP通过时间坐标上的产品结构用一种新的概念说明了制造业生产经营中经常提到的“量期标准”。

图2-6 时间坐标上的BOM

因为BOM是ERP系统中一类非常重要的基础数据,因此对其准确性和完整性的要求很高。

虽然制造商非常关注基于网络的集成在供应链中节省开支和时间,但实际上还有一个更显著的节约时间和开支并提高效率的方法隐藏在BOM中。

通过去除BOM中的错误,在产品生命周期管理(Product Life-cycle Management,PLM)过程中尽可能早地(在初步概念阶段就开始)增加协作,制造商可以以很低的成本提高精确性。如果在生产的后期来修正这些错误,将会付出大得多的代价,并且会影响生产进度。

Meta Group的研究表明在离散型制造业企业(80%在高科技、汽车制造和航天业)的BOM中,有大约65%存在着不同程度的错误,并且近年来这些错误所带来的负面影响由于企业内部信息集成程度的不断提高而随之加剧。因为BOM是产品数据的最主要的描述,在原始设备制造商(Original Equipment Manufacturer,OEM)流程中一个原始的数据错误可能会在这个高度分工协作、复杂的价值链中被不断地从一个系统到另一个系统重复下去。这种混合的错误可以在很多复杂的制造流程,比如电子、汽车以及飞机生产中,增加生产前沿成本的50%。越早在设计和制造过程中发现并修正这些错误,付出的代价就越小。例如,一个零件号码或者规格的错误如果在最初的生产设计过程中就被发现,可能只要花费几块钱就可以修正。但这个错误如果直到产品生产周期的后期才被发现,导致需要改变订单,那就代价昂贵了,因为相关的信息已经在部门间进行了传递,而且已经给了贸易伙伴。考虑到每一个随之而来的生产过程中的步骤,有人估计一个BOM错误的代价将会被放大10倍。

如果一个错误直到生产过程开始了才被发现,它可能导致整个生产线停下来,在某些情况下,甚至需要重新设计并重新组装生产线。如果一个产品带着一个错误或者应该报废的零件流入市场,可能会导致大面积的召回产品,或者可能更糟——伤害客户。

BOM错误往往是由于OEM的工程师和制造服务伙伴之间缺乏协作造成的。但是,由于数据在系统之间(例如CAD和PDM以及ERP之间)的错误转化造成的BOM错误正在日益增加,这种情况无论在一个垂直集成的制造商内部或者在贸易伙伴之间都会发生。举例来说,虽然一个零件可能都是由一个10位数的代码来定义的,在制造商的CAD/CAM系统中,它可能会被分配一个10位数的代码,在ERP系统中又有了另一个10位数的代码,在供应商订单系统中,它有了第三个10位数的代码,而在该公司的制造系统中,又会出现第四个10位数代码。

供应链的复杂性增加了BOM错误的复杂性——问题随着供应链中企业数量的增加而变得更加复杂,这也是过去15年中制造外包快速增长的结果。对于OEM的需求以及合同制造商保护零部件有关信息的愿望加剧了这个问题。虽然零件号码可以被用于在图表中还原一个产品,但是零件号码本身可以反映出供应商和价格等信息。这就导致了制造商和他们的供应商采用翻译表来处理这些号码,使得BOM可以从一个企业的系统被传递到另一个企业的系统。虽然XML文件标准和商业工序自动化对于互动性工序很有帮助,但是由于它们减少了在产品寿命周期各个步骤之间的时间,也就减少了发现和修正错误的时间和机会,从而使这些潜在的错误更加危险。

比如,在高科技制造业中,如果一个BOM有100个不同的零件,其中40个有问题需要解决,生产时间可能因此增加26个小时即大约3.5个工作日(假定合作制造商和OEM立即解决这些问题)。如果加上解决这些问题所增加的排队等待时间,整个周期可能延长至数周。

这个问题不是不可解决的。通过采用最近公布的一系列标准——产品数据交换(Product Data eXchange,PDX)——可以推动系统之间的转换,减少错误出现的可能性。PDX是基于XML的,在任何能够识别XML的系统上都可以使用,PDX在高技术制造业迅速地获得了支持并开始在汽车和其他制造行业获得接受。PDX把XML技术用于解决翻译问题,它使BOM可以无缝地在商业伙伴之间进行传递,从而从根本上排除了产生错误的可能性。由美国国家电子化制造项目(National Electronics Manufacturing Initiative)开发的这项技术的一部分为ISO和ANSI所接受。几个PDM供应商(如MatrixOne、Agile、PTC、EDS、IBM)已经在他们的产品中实现了PDX或者正打算这样做。

很多BOM的问题是由于PDM产品的不一致引起的。制造商们意识到了这一点并正致力于建立“一个真实的资源”,希望能够加强PDM/ERP的整合。我们希望,在12~18个月内,软件供应商们将会有一种新产品投放市场,它符合PDX标准,并且能够解决在他们的产品之间进行数据交换时产生误译的问题。

但是这个标准只是解决了部分的问题。BOM包含了大量非常有价值的信息,但在大多数企业,高级管理层却接触不到它们。制造商们必须加强协作使他们的PLM(产品生命周期管理)平台像知识管理系统一样为CXO级的管理人员提供对设计和制造过程的详细信息。

“更好的企业内和企业间的协作,比如贯穿设计协作的可见性,可以排除很多BOM错误——尤其是在贸易伙伴之间产生的BOM错误”,Meta Group的分析人员Joanne Friedman表示。“如果‘CXO’们能够有一个安全的,包括设计、组件和带有附加图纸或图表的描述信息的PDM系统——一个有非常多功能的系统——对提高供应链的效率(比如转换)、制造过程的效率(比如减少生产周期,尽早投放市场)和改善财务状况(比如现金流等)都有非常正面的影响。‘更好、更便宜、更快地生产’将会成为现实。”

资料来源:企业信息化论坛(http://www.e-works.com/)